ZL101A-T6合金力学性能分析及断口

魏啟金 吴云波 盛晓菲

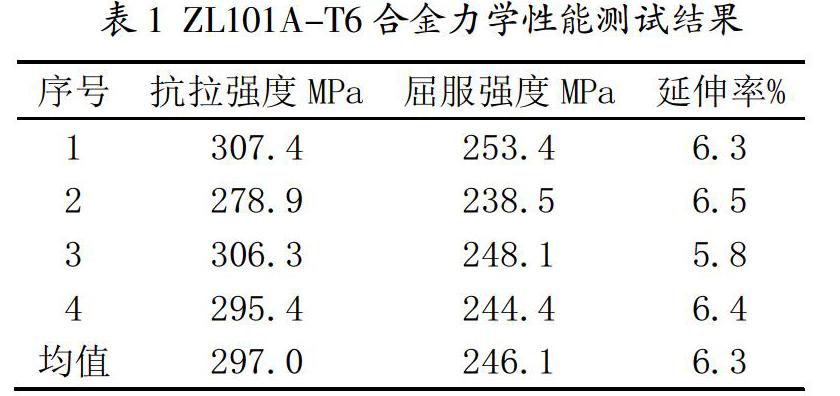

摘 要:文章通过力学性能检测,断口扫描电镜分析等检测手段,对ZL101A-T6合金进行研究,得到如下结论:(1)ZL101A-T6合金平均抗拉强度295MPa,屈服强度246MPa,延伸率6.3%。(2)合金为韧性断裂,断口中存在大颗粒裂纹源。(3)合金的大韧窝内的裂纹源为含Fe相。(4)ZL101A-T6合金存在粗大枝晶,影响合金的力学性能。

关键词:ZL101A;T6;力学性能

中图分类号:TG146.21 文献标识码:A 文章编号:2095-2945(2020)01-0116-02

Abstract: In this paper, the ZL101A-T6 alloy was studied by means of mechanical property testing, fracture scanning electron microscopy analysis, etc. The following conclusions were obtained: (1)The average tensile strength of ZL101A-T6 alloy is 295 MPa, the yield strength is 246 MPa, and the elongation is 6.3%. (2)The alloy is ductile fracture, and there is a large particle crack source in the fracture. (3)The source of cracks in the large dimples of the alloy is the Fe-containing phase. (4)ZL101A-T6 alloy has coarse dendrites, which affects the mechanical properties of the alloy.

Keywords: ZL101A; T6; mechanical properties

ZL101A,通常稱为ZAlSi7MgA。该合金广泛应用于商用车,轿车,摩托车等车型[1],具有流动性好,热裂倾向低,线收缩小,气密性佳等优点。提高ZL101A-T6铝合金的延伸率能够扩宽合金的应用范围,取代部分变形铝合金,降低制造成本,增加生产效率。当前,针对ZL101A的研究热点集中在稀土元素的添加[2-3],复合材料[4],熔铸过程控制[5],热处理工艺[6-7]等。本文针对T6处理后的ZL101A进行性能检测和断口分析,旨在给提升合金性能,扩宽合金应用范围提供参考。

1 ZL101A生产工艺及力学性能

ZL101A合金采用低压铸造工艺,生产工艺为:熔炼→加除渣剂、变质剂、细化剂→人工搅拌→吹氩气精炼→人工搅拌→静置→密度/成分检测→浇铸。

ZL101A合金T6处理工艺为:固溶535℃(±5℃)×8h,时效工艺为:175℃(±5℃)×4h。

拉伸实验在Instron 8032万能材料力学拉伸机上进行,拉伸速度为2mm/min。断口观察在FEI Sirion200场发射扫描电镜上进行,扫描电镜工作电压为20kV。

ZL101A主要成分为7.2%Si,0.43%Mg,0.12%Cu,0.2%Ti,0.45%Fe,0.05%Mn,0.05%Zn,Al余量。

表1为ZL101A-T6合金力学性能测试结果。可以看到,力学性能均值为:抗拉强度295MPa,屈服强度246MPa,延伸率6.3%。

2 ZL101A-T6微观组织观察

图1为断口的扫描电镜照片。照片显示,合金断口中主要以韧窝为主,韧窝尺寸约为8μm,尺寸较小,而且从扫描电镜上观察,韧窝较深。从断口的形貌判断,合金的延伸率应该比较好,但实测均值只有6.3%。通过能谱分析(图1b),发现这些韧窝内存在Fe元素。

3 ZL101A-T6金相组织观察

图2为ZL101A-T6的金相组织。合金的一次枝晶的长度普遍超过200μm。说明合金的晶粒十分粗大,不利于合金综合性能的提升。铸锭中存在少量气孔,尺寸较小。

4 分析讨论

AlSi铸造合金在工业上应用极为广泛[8]。其焊接性能优异,化学成分简单,生产过程相对容易控制。ZL101A为非常典型的AlSi合金,应用范围也很广。ZL101A经过T6热处理后,其主要强化强为纳米级的β"相,其主要化学成分为Mg2Si,与基体呈半共格,在位错运动过程中起阻碍作用,因此能有效提升合金的强度。如果合金中只存在均匀分布的强化相,合金的力学性能会较为优异。但是,通过断口分析,发现合金的大韧窝处,存在含Fe的物相。在铸造铝合金中,Fe是杂质,主要来源是原料、坩锅及熔炼工具。含Fe相相对于纳米级的β"相,无强化作用,而且在变形过程中,因为硬度较高,且形状不规则,容易成为裂纹源,导致合金开裂,性能下降。因此,Fe含量必须加以控制。

从金相分析中可以看到,合金枝晶粗大,虽然经过固溶时效处理,但是枝晶依旧大量存在。主要原因是凝固过程中,过量的Si因为熔点较高,提前凝固成初晶Si颗粒。这些Si颗粒随着Al基体的凝固,被排挤到还未凝固区域,最后与周边的Al液一起形成Al-Si共晶。所以Si颗粒一般都是分布在晶粒周边。T6热处理包含两个部分:固溶+时效。固溶的作用是通过将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体。由于在共晶温度(577℃)时硅在铝中具有最大的溶解度1.65%,在室温下的溶解度是0.05%。因此,在固溶处理过程中,溶解的Si元素数量很有限。大量的Si元素还是存在于Si颗粒中。这些Si颗粒严重阻碍了合金在固溶过程中晶粒的变化,比如无法消除枝晶。因此即使经过固溶时效处理,合金内依旧是大尺寸枝晶。合金中粗大的晶粒影响了合金的机械性能。晶粒细化和共晶体弥散分布都可以提高机械性能。因此,要想进一步提升ZL101A的力学性能,就需要细化合金的晶粒。

5 结论

(1)ZL101A-T6合金平均抗拉强度295MPa,屈服强度246MPa,延伸率6.3%。

(2)合金为韧性断裂,断口中存在大颗粒裂纹源。

(3)合金的大韧窝内的裂纹源为含Fe相。

(4)ZL101A-T6合金存在粗大枝晶,影响合金的力学性能。

参考文献:

[1]史文,许珞萍,邵光杰,等.ZL101A铝合金半固态连铸坯料的组织和力学性能[J].金属热处理学报,2000(1):40-43.

[2]接金川.钇元素对ZL101A合金组织和性能的影响[D].哈尔滨工业大学,2008.

[3]李华基,杜祥清.富镧混合稀土对ZL101A合金组织和机械性能的影响[J].中国稀土学报,14(4):321-324.

[4]郑喜军.SiCp/ZL101A复合材料HPS制备工艺及组织性能研究[D].河南理工大学,2011.

[5]高旭东.大型薄壁ZL101A合金铸件生产中铝液熔体质量控制[C]//中国机械工程学会铸造分会铸件质量控制及检测技术委员会第十一届学术年会暨天津市第十届铸造学术年会,2016.

[6]程飞,兰文奎,梁代春.汽车轮毂用ZL101A铝合金的热处理新工艺研究[J].热加工工艺,2013(22):190-191.

[7]洪润洲,周永江,姚惟斌.时效工艺对ZL101A合金性能的影响[J].材料工程,2004(10):39-41.

[8]赵后亮.A356合金高效细化变质剂Al-Ti-B-Sr的研究[D].山东建筑大学,2017.