东江水电站放空隧洞内闸室桥机吊装技术研究

曹岸斌

(广东省源天工程有限公司, 广东 广州 511340)

1 工程概况

东江水电站位于湘江支流耒水上游,湖南省东南部资兴市境内。工程以发电为主,兼有防洪和工农业用水等综合效益。电站主要建筑物有混凝土双曲拱坝、坝后式厂房、两岸潜孔滑雪式溢洪道、左岸一级放空兼泄洪隧洞(已封堵)、右岸二级放空隧洞。二级放空隧洞全长为675.35 m,为本枢纽最低泄水建筑物,仅用于水库放空。二级放空隧洞设有2道闸门,第1道为事故闸门,采用链轮闸门、竖井式闸室,第2道为工作闸门,采用偏心铰弧形闸门、封闭式闸室。工作闸门设在隧洞中部,距进口约330 m处,该闸室内原布置有一套50/10 t桥机,桥机最大最重部件为桥架主梁,重为5.2 t,尺寸为8 000 mm×1 810 mm×1 200 mm,该桥机现已报废,需进行拆除,重新安装一套新桥机。

因闸室为封闭式且处于隧洞中部,汽车吊等常规吊装机械无法驶入施工现场。此外,闸室顶部原预埋的地锚由于环境潮湿、年代久远已完全锈蚀无法再用于吊装。因此,现场不利条件给新桥机的吊装带了诸多困难,如何解决吊装问题成为了新桥机更换的关键,在类似的狭小空间内工程设备吊装方面也存在类似的问题[1-2]。本文结合现场施工条件提出了一种安全、可靠、经济的吊装方法,该方法具有一定的推广应用价值。

2 吊装方案及吊装架结构设计

通过对放空隧洞内闸室和桥机的现场勘查,结合现有施工条件,决定采用如下吊装方案:

1) 采用拔杆、卷扬机、手拉葫芦等工具进行吊装;

2) 将桥机分为主起升装置、副起升装置、小车架、桥架主梁(2件)五大件进行吊装,安装中尽量做到合理解体,以减小桥机各部件的重量和尺寸;

3) 在208.95 m高程处制作一个双“A”型吊装架,采用卷扬机作为动力进行吊装;

4) 采用先拆除、后安装的吊装顺序。

2.1 吊装架结构设计

1) 整体结构设计

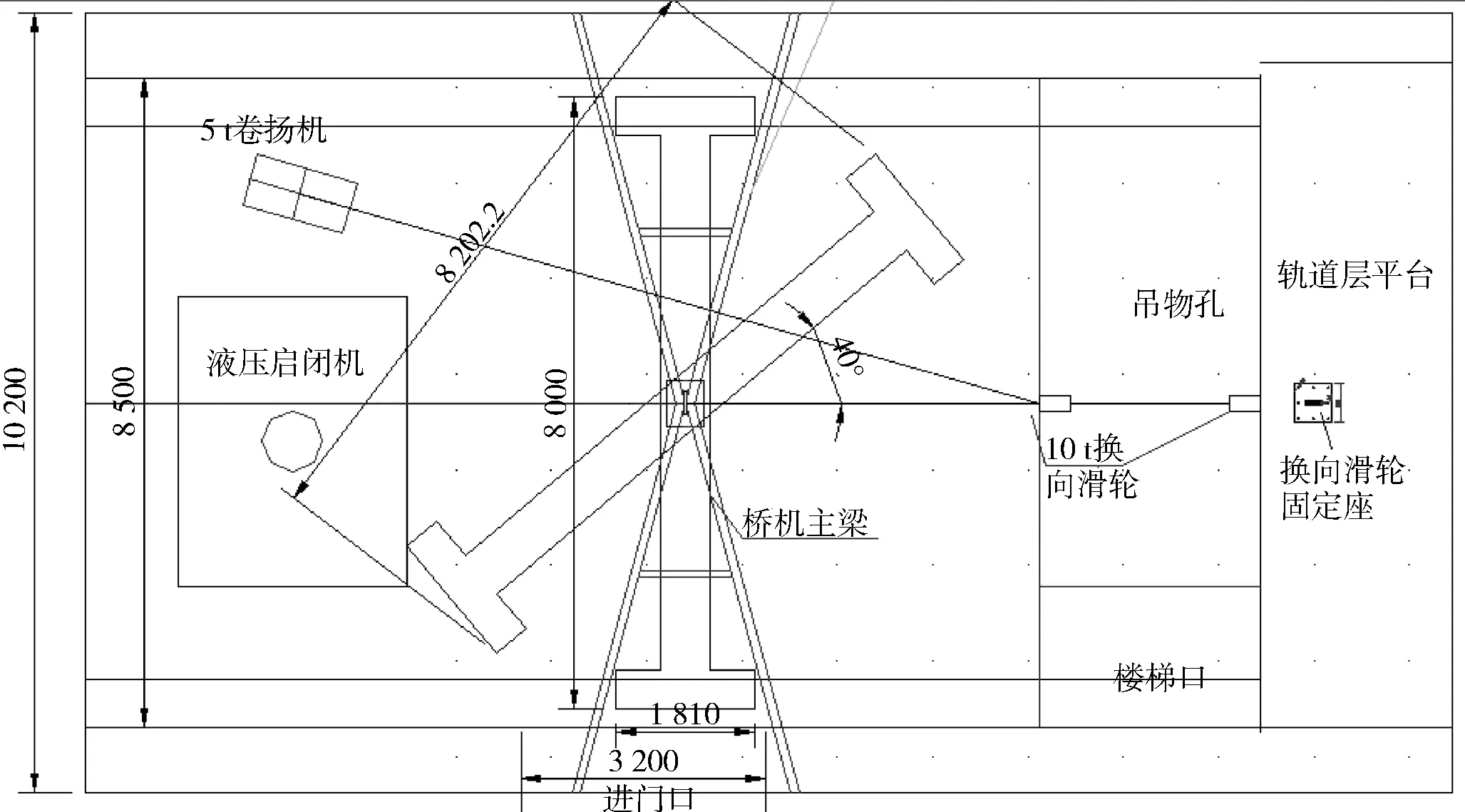

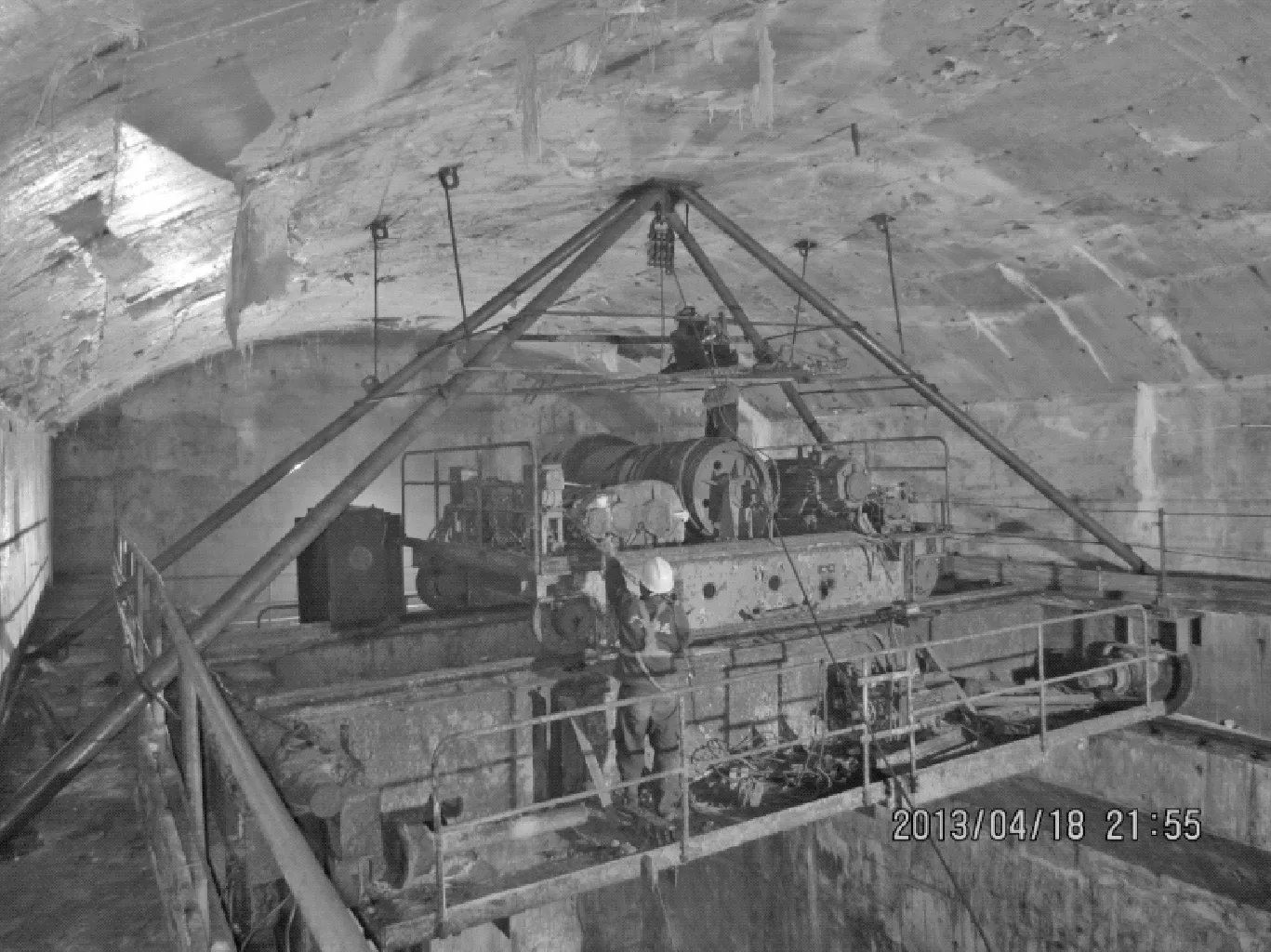

吊装架由T型吊板、双“A”型吊装架、卷扬机、滑轮组、手拉葫芦等起重设备组成(整体结构布置如图1所示)。在两侧桥架主梁之间对称布置双“A”型吊装架,并且在隧洞顶部通过T型吊板固定吊装架(如图2所示),最终整体的吊装架安装情况如图3所示。

2) 结构部件设计

① T型吊板

闸室顶部用8个M24×100的膨胀螺丝固定1块600 mm×500 mm×30 mm的钢板。在钢板上以T字型角焊1块300 mm×170 mm×30 mm钢板,焊缝长度为300 mm,焊缝高度为16 mm。此钢板上已割好吊耳孔作为主吊点,吊孔孔径为Ф60 mm。

图1 吊装架整体结构设计布置示意(单位:mm)

图2 T型吊板在隧洞顶部的安装效果

图3 A型吊装架现场整体安装效果

② 双“A”型吊装架

双“A”型吊装架由4根Φ130 mm×6 856 mm、管壁厚度为10mm的普通无缝钢管(GB/T 17395—1998)搭成,在钢管与地面接触截面上焊接1块300 mm×300 mm×10 mm的钢板,每块板用4个M20×100的膨胀螺丝固定,四脚架“生根处”固定在轨道两侧浇筑的台阶上,同一侧的两管夹角为30°,在两管中心位置和底部横两条角铁将两管搭焊牢固,用于加强支撑架的稳定性,管与管的连接采用单“V”坡口,焊缝厚度为20 mm的焊接,形成“A字”。“A字”支撑与已安装好的T型钢板焊接牢固,焊缝高度为16 mm。整个管架形成2个“A”字形搭起的支撑架,2个“A”字形支撑架的夹角为117°,且单个A形架重326 kg。

③ 起重设备

采用1台5 t卷扬机连接2组10 t 三轮滑轮组吊装,其倍率为6,最大起吊质量为30 t。卷扬机固定在闸室▽197 m液压系统操作台基础墩上,并且分别经过闸室地面和▽207.95 m轨道层平台右侧两次换向,闸室地面换向滑轮固定在副油缸座上,在轨道层平台右侧平台中心位置用膨胀螺丝和钢板固定另一换向吊点,已安装好的T型钢板吊耳上则挂一组10 t三轮滑轮组。

2.2吊装架受力计算

2.2.1双“A”型吊装架受力分析

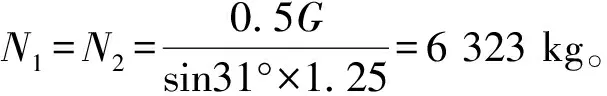

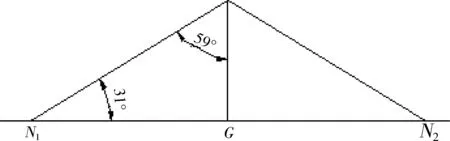

双“A”型吊装架4条管的受力是均匀的,该受力分析分两步进行,先计算轨道同一侧“A”型架的整体受力,再在“A”字形架上分解计算出单根管的受力。

图4 吊装架受力分析

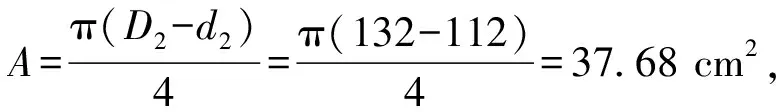

① 单根管受力计算

令在N=6 323 kg重力作用下单根管承受的重量为F1=F2,且单根管与竖直方各夹角为15 °,可计算:

(1)

因此,右侧单根钢管的受力为:

(2)

起吊过程中“A”字形架单根钢管承受的最大轴向压力,等于吊物重量的压力和牵引钢丝绳的压力之和。即:

F=F2+N管1=3 272.8+478.2=3 751 kg

(3)

② 钢管抗压承载力校核

由式(3)可知,起吊过程中钢管承受的最大压力F=3 751 kg<[N]。因此,该钢管结构支撑架的抗压承载力完全满足要求。

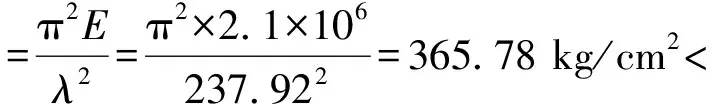

2.2.2吊装架稳定性校核计算

其中,压杆长细比临界值为100,杆两端为铰接,取μ=1,L=685.6 cm。应力采用长细杆计算,根据欧拉公式:

(4)

因此,稳定性满足要求。其中,E为材料弹性模量,对钢材取E=2.1×106kg/cm2。

2.2.3T型板焊缝和吊孔剪力校核

T型板吊点材料选用Q235A钢板,焊缝焊接采用506焊条,采用“单V”坡口,焊缝高度16 mm。焊缝剪应力可通过下式进行计算:

(5)

其中,N为吊物重量,为5 200×1.25=6 500 kg,hf焊缝脚尺寸等于1.6 cm,Lw为焊缝长度等于30 cm。

代入式(5),可得τ=95.77 kg/cm2<[τ]=900 kg/cm2。

因此,T型板吊点焊接满足要求。

T型板吊孔孔径为Ф60 mm,其剪应力为:

(6)

因此,吊孔强度也满足要求。

2.2.4A型吊装架非平面内受力

2.2.5轨道层平台换向滑轮固定座和膨胀螺丝受力校核

(7)

因此,该换向滑轮固定座及螺丝的受力符合要求。

3 双“A”型吊装架试验测试及吊装作业

实际吊物部件最大重量为5 200 kg,按1.25倍的动荷载系数进行试验。通过将6 500 kg配重块运至闸室内,用4条Φ36.5 mm的钢丝绳,四点吊法将配重块与吊装设备连接。由专人指挥,启动卷扬机,将配重块吊起约100 mm,悬吊30 min后检查吊装架无异常,卷扬机抱闸准确且能及时制动。因此,可以确定该吊装设备满足实际吊装要求,可投入使用。

3.1桥机小车拆除

小车最高点距地面高度为12.5 m,此时被拆除的桥机应该位于闸室进门口正上方位置,小车位于吊装设备吊点正下方。

1) 将小车部件解体,用2条Φ36.5 mm的钢丝绳,四点吊法将小车部件与吊装设备连接。

2) 由专业起重指挥人员指挥,将小车部件吊起约200 mm,用2个5 t葫芦将大车朝上游方向拖动,直至不遮挡小车部件的下落位置为止。

3) 操作卷扬机将小车部件下落放置在运输平台小车上。

4) 重复以上步骤将小车完全拆除。

3.2大车主梁安装

1) 将主梁运抵现场后,在距主梁上表面中心1 500 mm处,4个点焊接Φ24 mm的圆钢,圆钢长100 mm,防止钢丝绳滑动,且此时主梁为纵向放置。

2) 用4根Φ36.5 mm的钢丝绳,采用单钩挂四点的方式,用卸扣与钢丝绳锁住。

3) 卷扬机慢慢起升,施工人员利用麻绳将主梁转动40°角度。

4) 大梁的安装高程距地面10.95 m,当大梁起升至高于安装高程200 mm的距离时,施工人员利用麻绳旋转大梁,调整其角度直至大车行走轮正好与轨道吻合对接。

5) 操作卷扬机,慢慢将大梁放置在轨道上。

6) 解开钢丝绳,清理场地。

7) 施工人员用2个5 t葫芦将主梁1往上游方向移开,腾出主梁2的吊装空间。主梁1安装完毕,执行上述步骤将另一根主梁2按同样方式进行安装。

4 结语

针对水电站放空隧洞等狭小空间内的大型重物吊装问题,根据现场实际情况,巧妙地运用卷扬机、滑轮组以及现场设计制作的双“A”型吊装架等设备,并通过结构受力分析与计算,保证该吊装结构的安全性及可行性,顺利完成了大型重物的吊装。该双“A”型吊装架及其安装技术具有简单、经济、实用、高效率的特点,在解决类似狭小空间内大型机电设备安装施工难题方面,具有较好的创造性和推广性。