刮膜式分子蒸馏设备研究现状

, ,

(1.南京金陵石化建筑安装工程有限公司, 江苏 南京 210000;2.青岛科技大学, 山东 青岛 266100)

分子蒸馏技术可在保证物料损失极低的前提下,有效保护原有物料的物质活性,特别适合于富集、纯化操作和高沸点、高黏度物料的处理[1],已在医药、化工、食品安全等领域获得广泛应用。理论上,分子蒸馏是根据分子平均自由程的差异而进行分离的。液体中的分子受热时,其热运动加剧,物料在高真空环境中处于一种非平衡状态,物料温度升至临界沸点后,轻分子会逸出液面并在冷凝面凝结,使轻重组分完成分离[2]。国内外学者使用分子蒸馏技术处理高附加值物料,分离和提纯效果显著。

Ana V Borgarello等[3]采用分子蒸馏法从牛至精油中提取和富集百里酚,研究表明百里酚浓度越高,IC50值越低,说明细胞的抗氧化性能越好。Onur Krtenoglu[4]进行了橄榄果渣油中多目标优化生育酚和角鲨烯分子蒸馏实验,对橄榄油渣中生育酚和角鲨烯的总质量分数进行了监测。研究表明,在2 Pa和240 ℃条件下角鲨烯质量分数从初始的10 613.1×10-6降低到54.58×10-6。在同一条件,总生育酚质量分数从最初的204.93×10-6下降到20.2×10-6,在保护生育酚的同时去除角鲨烯,保证了物料的纯度。

Li Liang等[5]使用分子蒸馏技术提纯被氯化物污染的金属钛,发现海绵钛中氯含量会随着镁还原剂的增加和系统压力的增加而显著增加。在系统压力较低情况下,通过提高MgCl2在900~105 0 ℃下的挥发率可以更加有效地除去氯化物杂质。

根据分子蒸馏技术原理设计开发的分子蒸馏设备有多种,选择能够满足原料特性、工艺要求和产品质量要求的设备对获得最佳的分子蒸馏分离和提纯效果至关重要。文中基于分子蒸馏技术原理,对刮膜式分子蒸馏设备的主要组成系统进行分析,对多个厂家生产的分子蒸馏设备进行比较,总结分子蒸馏设备结构设计、改进和优化的针对性,以期为工业生产或实验研究时的设备选用提供参考。

1 刮膜式分子蒸馏技术原理

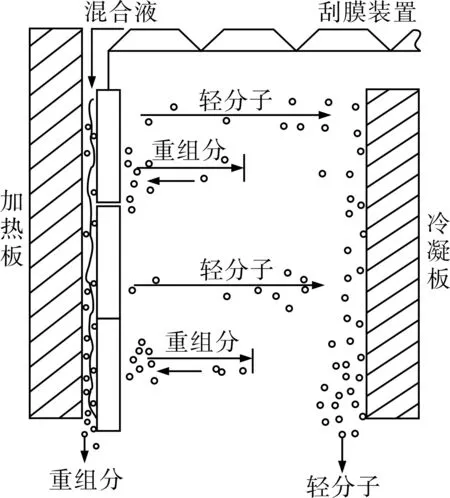

刮膜式分子蒸馏技术原理示意见图1。

与传统分子蒸馏设备相比,刮膜式分子蒸馏设备构成上主要增加了机械刮板和布料盘。在高真空环境中,物料从布料器进入蒸发壁面,在设备的机械运动中,物料在蒸发面上被刮板迅速刮擦为薄而均匀的液膜,液膜中温度、浓度的法向梯度会随着液膜的刮擦依次减小[6],受热逸出的轻分子经过很短的距离到达内置冷凝器壁面,冷凝后沿着冷凝器壁面流至轻组分收集瓶中,同时重组分沿着加热板流至重组分收集瓶。

图1 刮膜式分子蒸馏技术原理示图

2 刮膜式分子蒸馏装置系统组成

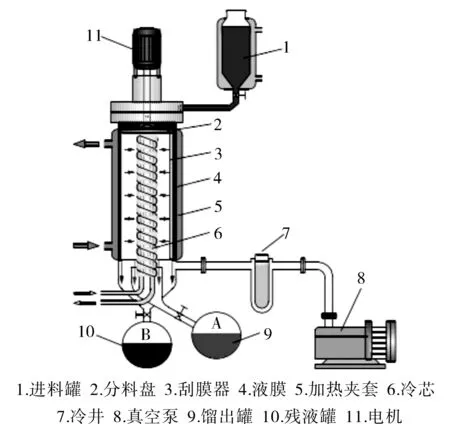

刮膜式分子蒸馏设备在强化物料传热、传质,减小料液停留时间,避免物料变质、氧化等问题上有显著优势,是目前应用最广泛的分子蒸馏设备[7]。刮膜式分子蒸馏设备主要由进料系统、传动系统、蒸发分离系统、冷凝系统、真空系统及控制系统组成。各个系统可进行模块化设计,可针对物料进行应用选型。典型的刮膜式分子蒸馏装置见图2[8]。

图2 典型刮膜式分子蒸馏装置示图

图2的分子蒸馏装置操作程序及要点包括,在设备开启前,将导热油通入加热夹套内,待油温升至目标温度并稳定后,调节针型阀开度,控制储存在进料管中的物料缓慢流至分料盘中。分布盘连接着电机的主轴,电机带动分布盘旋转将物料均匀甩到蒸发壁面上,并带动刮膜器将物料刮擦成均匀的薄膜。液膜在冷井和真空泵形成的高真空下达到沸点后迅速蒸发,轻组分在冷芯上冷凝后流至馏出罐中,重组分在刮膜器的刮擦下流至残液罐中,从而完成了轻重组分的分离[9]。

3 刮膜式分子蒸馏装置组成系统发展

3.1 传动系统结构

刮膜式分子蒸馏传动系统的核心部件由上端负责传动扭矩和密封的装置和下端的转子运动部件组成。传动系统是物料成膜均匀性的关键所在,取决于设备所能达到的高真空技术水平。

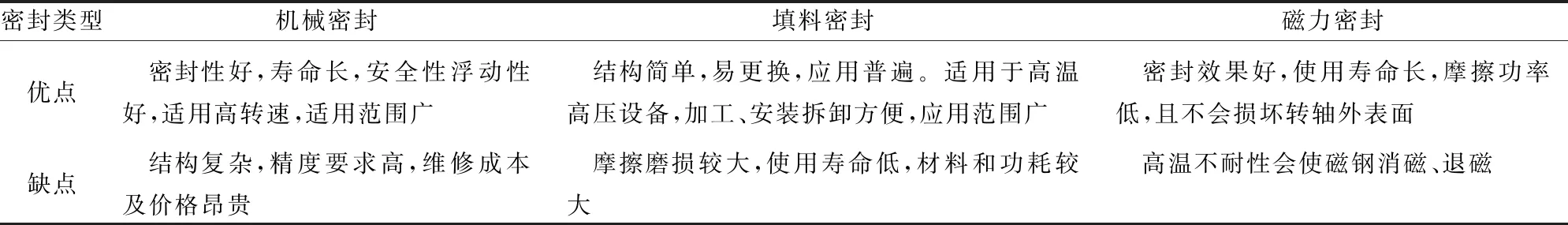

传统的传动系统主要使用机械密封和填料密封技术。天津君歌公司采用磁力密封结构和刮板通轴结构,利用磁通通过非磁性密封套筒和磁力线产生转矩的特性,将原电机能量传递给负载,完成磁力驱动和密封双重功能[10],解决了轴密封引起的微渗漏问题。不同密封技术的对比见表1。

3.2 蒸发分离系统结构

3.2.1液膜传热和传质研究

蒸发分离系统以促使物料完成分子热运动和冷凝分离为主要功能,该部分一般由蒸发壁面、布料器、刮板机构、转子及底部分离装置组成。其中,液膜的厚度和温度是影响蒸发分离系统功能的重要参数,但受高真空密闭空间的限制,液膜厚度和温度的测量难以实施,液膜成膜技术及液相扩散现象因此成为蒸发系统研究的一个方向。基于实验数据的数值方法可以准确预测分子蒸馏扩散过程。Lian等[11]建立了渣油多组分体系的二维模型,模拟了渣油多组分体系的速度、温度和液膜浓度分布。余亚杰等[12]模拟了液膜表面的温度和浓度分布,研究结果表明头波离圆周越远,液膜温度和浓度越低,径向液膜浓度越低。

表1 密封类型对比分析

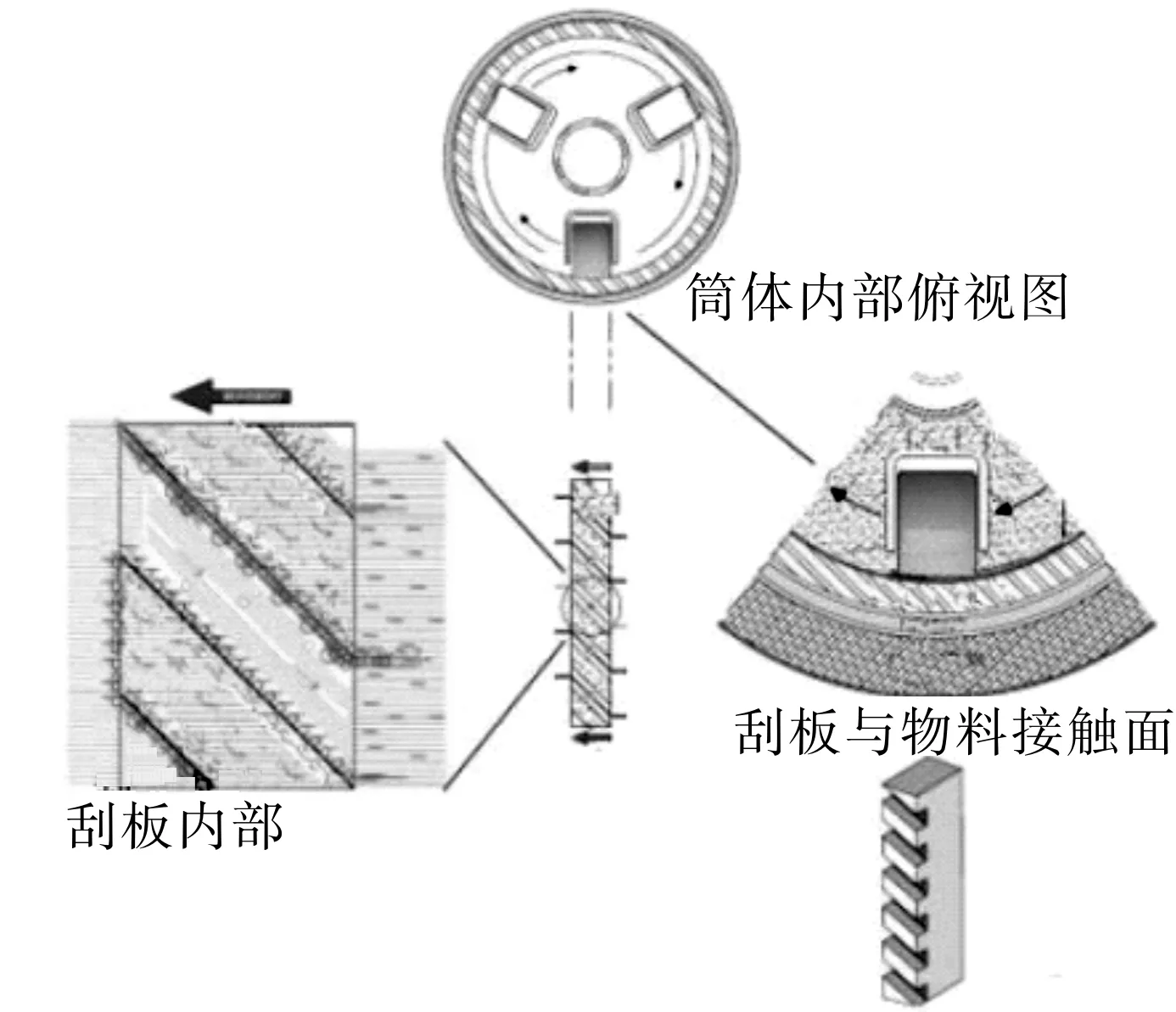

3.2.2刮板和转子研究

为有效降低头波带来的影响,美国POPE公司[13]采用了Smith式45°对角斜槽的刮板式结构(图3),将刮板材料镶嵌在刮板槽中。该设备在0.1 m2的蒸发面积中能够实现3 kg/h的高处理能力,可适配高速刮板,凭借短暂的进料时间,在高效的降压作用下,使得物料在蒸发壁面上快速均匀成膜。斜槽结构可促使重组分加速向下流动,为后续进料腾出有效的空间,减少了滞留时间。该结构能够有效降低刮板转动时所产生的头波带来的影响。

图3 POPE Smith刮板结构示图

UIC公司[14]改进了分子蒸馏设备的成膜系统,在分料盘离心成膜基础上增加了辊轮式(或刮板式)刮膜系统(图4)。操作时,物料从顶部的进料装置垂直添加到分料盘中,进行离心式成膜,再进行辊轮式(或刮板式)刮膜系统的加工。与侧壁进料蒸发器相比,二次成膜除了膜的分布更均匀外,还可以有效避免蒸发器内壁上部发生结焦现象。这是因为辊筒只是被动地将物料滚辗在蒸馏器壁上,不会使物料产生有效的活跃运动,而高速旋转的辊筒可能污染已被分离出来的轻组分,使分离效果及产品质量失去控制。综合来看,大型设备适宜采用刮板机构,小型设备可以采用辊筒式刮板。

图4 UIC分子蒸馏成膜原理示图

SMS公司[15]针对不同黏度的物料,设计了不同材质(如弹簧石墨、高分子聚合物转子等)和不同结构的转子,配备专门设计的防溅罩,保护内部冷凝器免受蒸汽流中的液滴影响。Filmtruder转子(图5)采用垂直钢刀式设计,能够得到更加均匀的液膜,但是用于处理高黏度物料时极易产生头波。 Viscon转子(图6)采用的斜齿形刮板可以适配高转速旋转,能够及时破坏头波,适用于高黏度物料。

图5 Filmtruder转子

图6 Viscon转子

上述3个厂家成膜系统结构和应用特点汇总见表2。

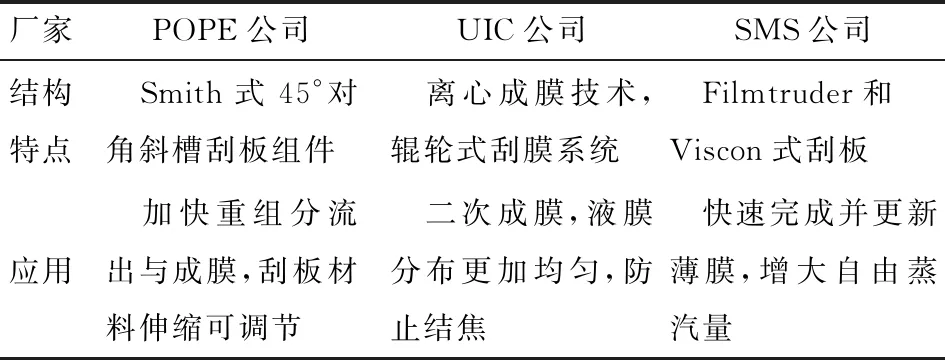

表2 不同厂家成膜系统刮板比较

文献[16]介绍了一种刮膜式短程蒸馏用转子结构(图7),该转子四周带有梯形槽式布料盘,其将半圆形导槽直接与刮板相连,防溅的同时能够避免头波的形成,有利于保证物料混合充分和良好的热交换,提高了蒸馏效率。

图7 一种刮膜式短程蒸馏用转子结构

3.3 冷凝系统结构

3.3.1POPE公司冷凝结构

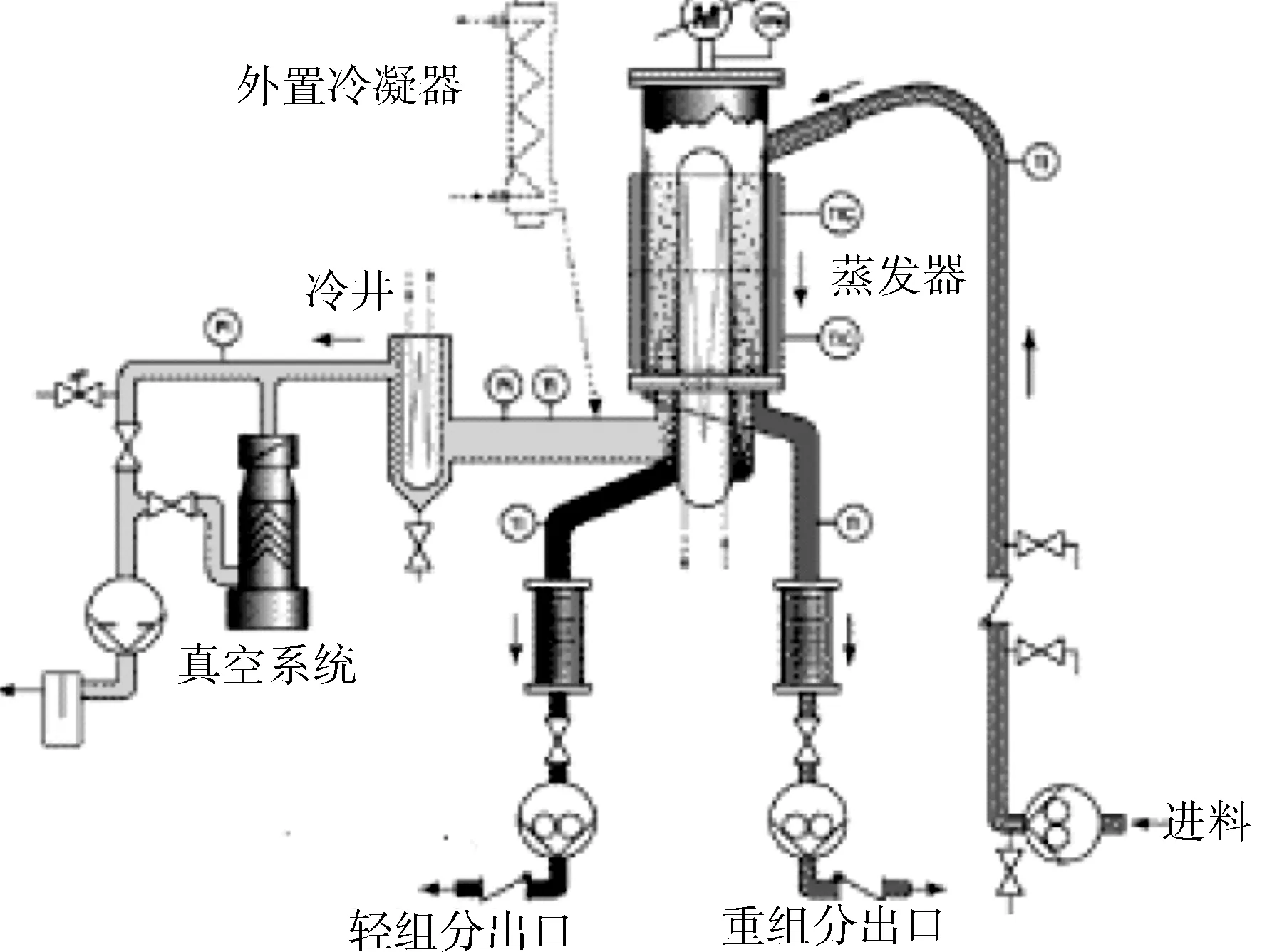

冷凝系统与蒸发分离系统搭配使用,是分子蒸馏装置的主要结构。冷凝系统设备类型主要包括盘管和U型管,可在有限的空间内产生最大的冷凝效果。有研究表明,当蒸发速率增大时,会引起温度和浓度在三维方向上的剧烈变化,导致冷凝速率不会很高,主要原因是液膜的冷却效应与扩散作用的同时作用[17]。

Batistella等[18]对分子蒸馏系统中分子热运动的研究表明,真空度的降低、蒸发距离的增加和冷凝表面温度的升高将增强分子的碰撞,从而降低设备的分离效率。POPE公司根据此研究结论,设计了一套集分子蒸馏、蒸发器和分馏式蒸馏3种功能于一体的混合式蒸馏系统(图8),此系统在原内置冷凝器的基础上增加了外置冷凝器,形成了具有双冷凝器的冷凝系统。其中外置冷凝器为盘管式设计,具有更大的表面积。

图8 POPE公司混合式蒸馏系统示图

3.3.2UIC公司冷凝结构

UIC公司设计的蒸馏装置采用内置列管式或螺旋式冷凝结构,真空抽气口设置在主机顶部,真空系统配备冷井。这种设计缩短了加热时间,可在更低的压力下工作,更适合于高沸点热敏性物质的分离与提纯[19]。

江苏力马生产的DZQ系列大型分子蒸馏器,采用独特的多管程管式或多层交错盘管式冷凝器,管径长,加热面积大,可以保证冷凝部分温度稳定,减少能源损耗。

3.3.3其他冷凝结构

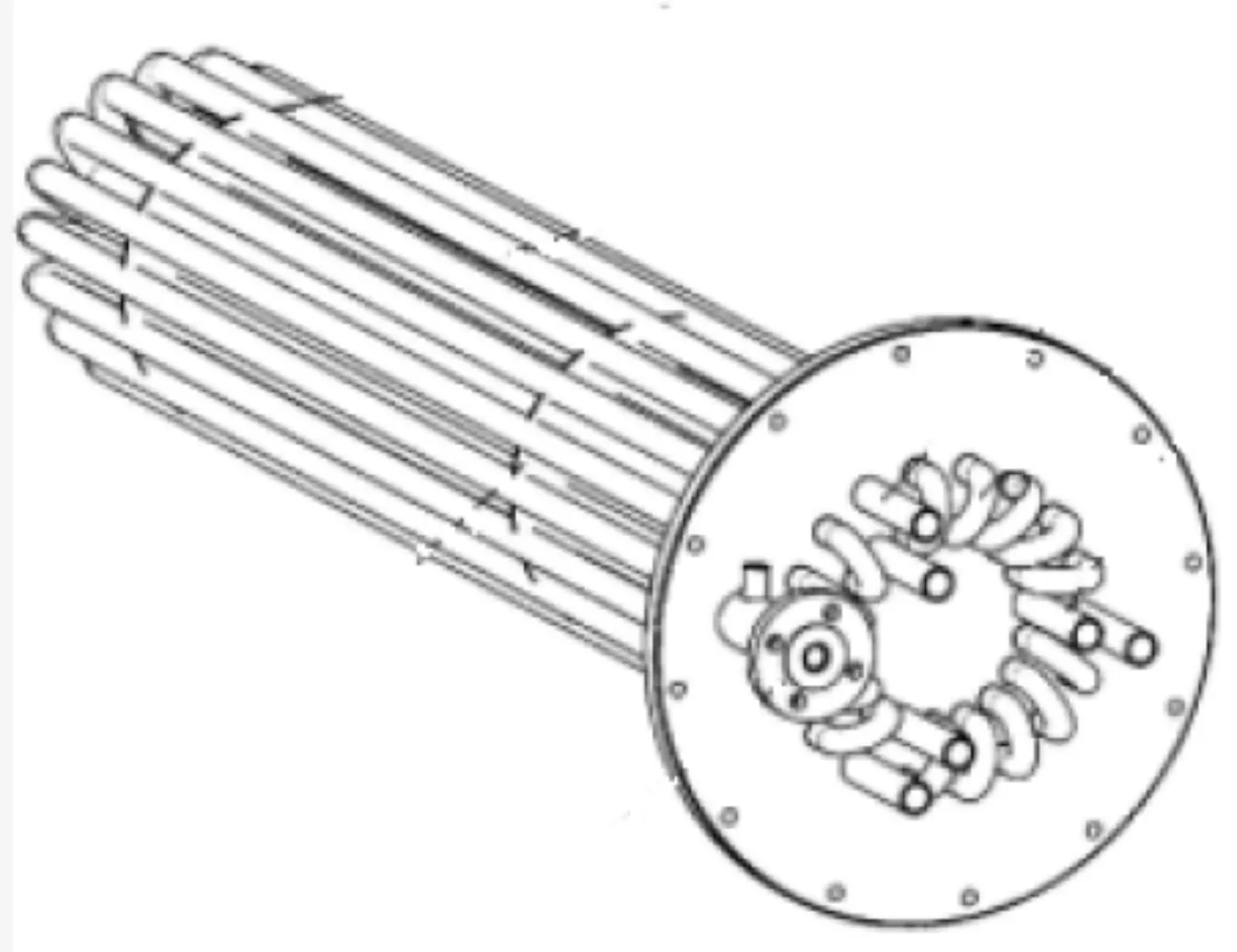

文献[20]提到一种短程蒸馏内置套管式冷凝器(图9)。该冷凝器采用U型盘管构造,并在底部设置有多个进出口。其特点是内部冷凝面积大,温度分布均匀,可以保证物料流动不受阻碍,使轻组分高效馏出。

图9 内置套管式冷凝器示图

3.3.4冷凝结构比较

POPE公司、UIC公司和力马公司冷凝系统结构和应用特点见表3。

表3 不同厂家冷凝系统比较

3.4 进料系统结构

分子蒸馏设备的进料系统主要由进料罐、进料阀、保温夹套及进料管等组成。其中进料阀门和进料管是控制进料速度的主要部件。目前对进料系统的研究主要集中在进料速度及进料量对蒸发速率的影响上。Komori等[21]以高黏度流体为研究对象,考察了刮膜过程中流体的混合效果和头波的变化,头波中流体沿轴向呈螺旋形下降,流速约是液膜速度的20倍,且70%~90%的流体以头波形式流出蒸馏器。

分子蒸馏设备是高真空设备,含有气体的物料在流至蒸发壁面时,气体由于高温和真空作用膨胀,对液面造成破坏,不利于形成薄而均匀的液膜,进料的脱气因此成为一个研究方向。POPE等公司将薄膜蒸发器用作分子蒸馏设备的前期处理装置,使物料在薄膜蒸发器内利用真空、低温条件进行脱水、脱气。与POPE公司不同的是,VTA的实验室设备采用的是外部包有保温夹套的梭形玻璃脱气瓶(图10),物料内部的气体在脱气瓶口脱出膨胀,水蒸气在夹套的加热下逸出物料。脱出的气体和逸出的水蒸气由真空泵抽离出蒸馏设备,并在真空系统的冷井处遇冷凝结,完成脱气、脱水工作。

图10 梭形玻璃脱气瓶

西安Toption公司采用的进料系统为内置集成聚四氟乙烯压差阀夹套玻璃罐(图11),对夹套可以实现导热油循环加热,其加热管设计了一定的长度和安装角度,可以使少量的低沸点杂质脱气,防止料液飞溅。其侧面进料方式可以使设备易清洁,具有防止真空性能降低的优势。

图11 聚四氟乙烯压差阀进料罐

3.5 多级蒸馏装置

单级分子蒸馏装置用于某些复杂物料的处理时,需要再经过多次分离才可达到提纯目标,操作繁复。针对这种情况,技术人员开发了多级分子蒸馏装置(图12)。此装置由多个单级分子蒸馏器串联而成,每一级分子蒸馏器的重馏分排出口连接到下一级分子蒸馏器的进料口,每一级的设备都是一个独立的分子蒸馏设备。

图12 多级分子蒸馏装置

工业生产应用多级分子蒸馏装置的过程中发现了一些问题。针对多级分子蒸馏设备中存在的回收中间流以及优化流程的问题, Daniela S. Laoretani等[22]对多级分子蒸馏循环结构进行了优化,提出利用源-汇聚分配的方法来确定回收结构。该研究以大豆油脱臭馏出物中分离游离脂肪酸为例,设计了循环流的同时也将逆流方案考虑在内,优化了两段工艺的循环结构,得到了生育酚的浓缩物。这种优化的多级分子蒸馏方案也适用于山茶油、橄榄油等其他食用油的制备,可以解决其他食用油中游离脂肪酸的存在导致成品油酸值过高、不易存放的问题。

4 结语

刮膜式分子蒸馏设备的研发围绕促进物料有效、高质量成膜展开,涉及设备的传动、蒸发分离、冷凝及进料等组成系统。目前分子蒸馏设备基本结构已经定型,不同厂家的分子蒸馏设备各具特色。总体上,磁力密封效果优于机械密封和填料密封,但仍需进一步改进优化。Smith刮板用在小型设备中可以获得更加优质的液膜,用于大型设备则需要搭配布料器,二次成膜技术对液膜的稳定更加有利。内、外双置冷凝系统使设备能够执行不同的功能,冷凝效率的高低取决于换热面的大小,内置套管U型管式冷凝器冷凝效果显著。分子蒸馏的级数与所提纯物料的纯度会随着级数的增加接近于高纯度临界值,多级分子蒸馏装置不是简单的设备叠加,需要根据所提纯出的物料重新进行系统的搭配。