基于hyperpost平台Siemens数控系统后处理的应用

任涛

摘要:随着“中国制造2025”不断地推进,高端制造业高速发展,五轴数控机床在各规模机械制造企业和各级职业院校越来越普及,五轴数控加工的优点逐步在行业内得到广泛认可。本文以Siemens 840D sl数控系统为例,采用hyperpost进行后处理构建,经实际加工验证,所生成的NC代码符合实际加工的需要,为不同结构形式的五轴机床构建后处理提供了解决思路,为研究五轴加工编程工艺的技术人员提供了更高效、更安全的工艺工具。

关键词:数控系统后处理;五轴加工编程;hyperpost

1 引言

五轴机床在应用的过程中(尤其是五轴联动)需要CAM软件的支持,后处理一直是数控编程加工人员面临的最大挑战。近年来五轴机床普及程度越来越高,但五轴机床本身结构复杂多样,且不同的数控系统对NC代码的要求也各不相同,使得实际应用难度大幅提高。对于数控编程工艺人员来说掌握一种软件的后处理制作是极为重要的,这样可以帮助编程人员在编程时考虑各种干涉问题,从而对后处理进行精确调整,为企业的高效生产提供支持。本文重点介绍OPENMIND公司的hyperpost软件的后处理制作过程。

2 后处理的构建

2.1 五轴机床的简介

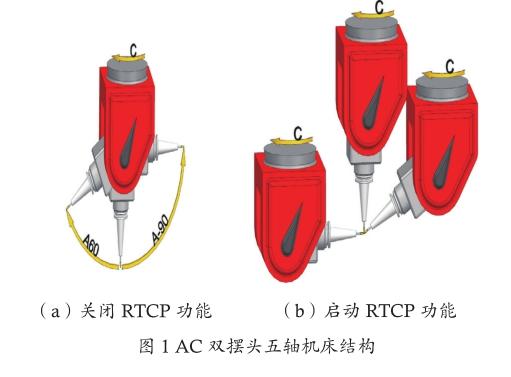

目前我国常见的五轴机床大多采用西门子、海德汉及发那科等系统,不同的数控系统,识别的NC代码也不相同,尤其是对一些关键指令差别更大,比如五轴数控系统的核心指令刀尖跟踪功能,西门子使用的是TRAORI,海德汉使用的是M128,而发那科使用的是G43.4。各类CAM软件生成的可视化刀轨,在现阶段的数控系统还无法直接识别,可视化刀轨需要编译成可识别的NC代码,这个过程就是后处理。本文采用的Siemens 840D sl数控系统具有非常成熟的刀尖跟踪指令TRAORI功能,在实际编程时只需要考虑工件坐标系的设定,不必考虑主轴端面和回转轴的位置关系,这样使得编程和操作变得简单明了。如图1(a)所示,具有刀尖跟踪功能的双摆头数控系统,在没有激活TRAORI功能时,当转动A轴旋转时,机床的X、Y、Z线性轴是不动的,机床线性轴坐标数值保持不变,但是刀具的刀位点位置发生了变化,这与编程的要求不符;如果激活TRAORI功能,如果转动A轴旋转,机床线性轴也随之相应运动,机床X、Y、Z线性坐标数值发生变化,程序坐标值不变,而最为主要的刀具的刀位点也不变,这与编程的要求相一致,如图1(b)所示。

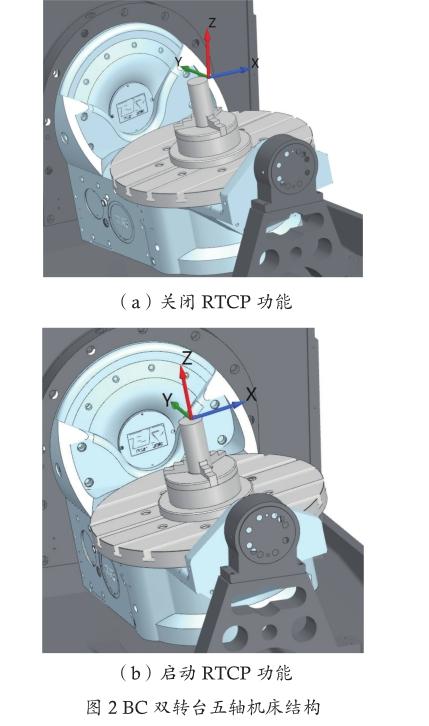

在具有刀尖跟踪指令TRAORI功能的双转台的数控系统,在未激活TRAORI功能时,转动B轴旋转,工件坐标系位置不变,但是刀具与工件坐标系的相对位置发生了变化,如图2(a)所示,与编程要求不符;若激活TRAORI功能,转动B轴旋转时,工件坐标系与B轴一起旋转,刀具的刀位点与工件的相对位置不变,如图2(b)所示,与编程要求相符。激活TRAORI功能会给双转台的五轴机床编程和操作带来非常大的方便,工件不必严格放置在工作台的回转中心处。但需注意工作台与刀具系统和主轴的干涉,所以一般情况下即使数控系统拥有刀尖跟踪功能,工件也应尽量放置在工作台的中心位置。

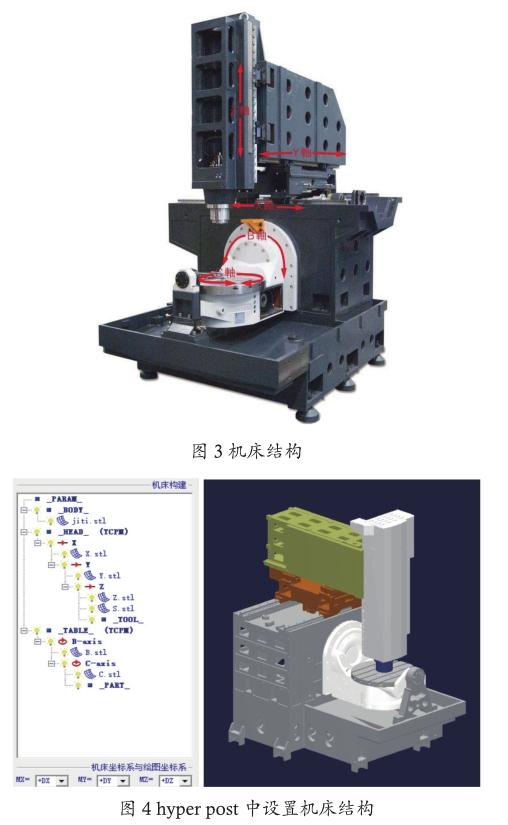

本文以TEMA DU650五轴加工中心为例制作后处理,机床结构如图3所示,制作hyperpost文件前需要深入了解机床的结构特点和参数。TEMA DU650五轴加工中心是双转台结构,数控系统为Siemens 840D sl;机床有效安全行程为X轴620 mm、Y轴520 mm、Z轴460 mm;B轴行程为±110°;C轴行程为0°~360°;工作台面为φ650;主轴转速为10~12 000 rpm;主轴电机功率为7.5kW;最大线性进给速度为10 000 mm/min。

2.2 hyperpost后处理制作

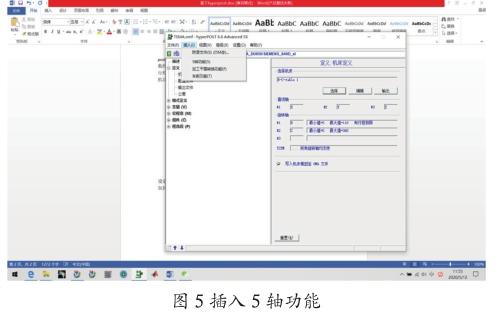

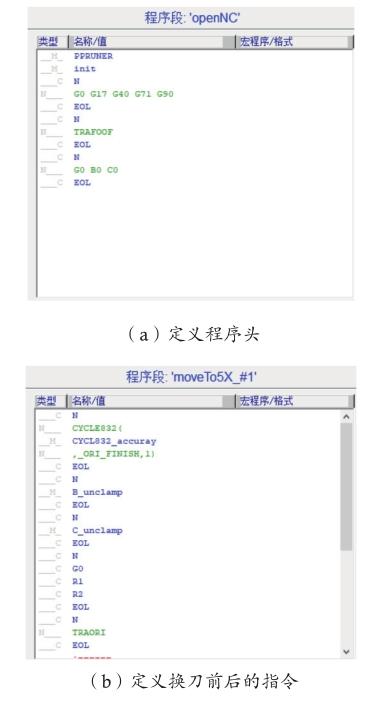

打开hyperpost 6.6 Advanced 5X,开启新的文件,选择“后处理模板(*.OMF)”,单位设定为“毫米”。如图4所示,设置机床为BC双转台机床的运动结构,并根据机床数字模型添加到指定位置。hyperpost在默认的情况下是三轴后处理状态,需要在完成机床模型建立之后插入5轴加工功能,如图5所示。根据数控系统的要求定义程序头和程序尾,如图6(a)所示定义程序头,将数控系统初始化,最为主要的是取消刀尖跟踪功能的TRAFOOF指令;如图6(b)所示定义换刀前后的指令,激活刀尖跟踪RTCP功能TRAORI指令和五轴联动高速指令CYCLE832;如图6(c)所示定义程序结尾的相关指令。

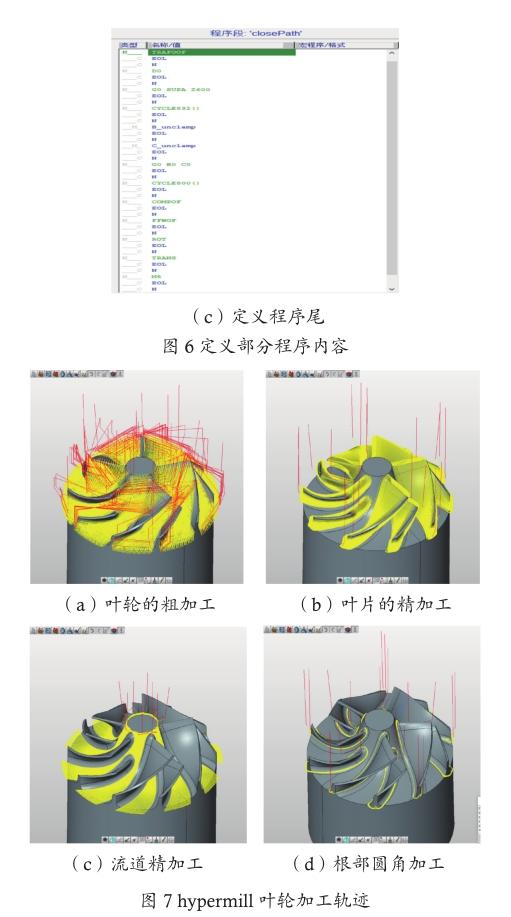

在hypermill中完成叶轮粗精加工设置并生成可视化刀轨,如图7所示。可视化刀轨在现阶段的数控系统还无法直接识别,可以通过制作的hyperpost后处理将可视化刀轨转换为数控系统可运行的NC代码。

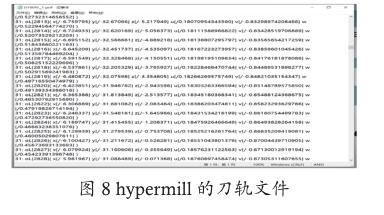

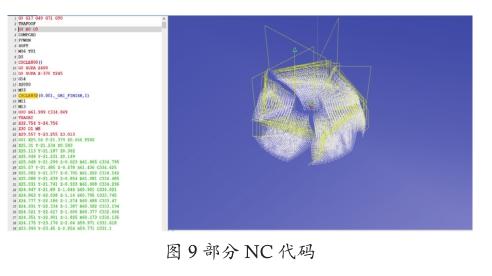

hypermill生成的刀轨文件如图8所示,刀轨文件中包含了刀具轨迹的所有信息,如刀具类型、切削用量等。根据刀轨文件显示,每一个刀具位置是由X、Y、Z坐标值和U、V、W的向量值构成。若是三轴程序U、V、W的向量为零且不输出。通过hyperpost的后处理即可生成数控系统可以运行的NC代码,如图9所示。

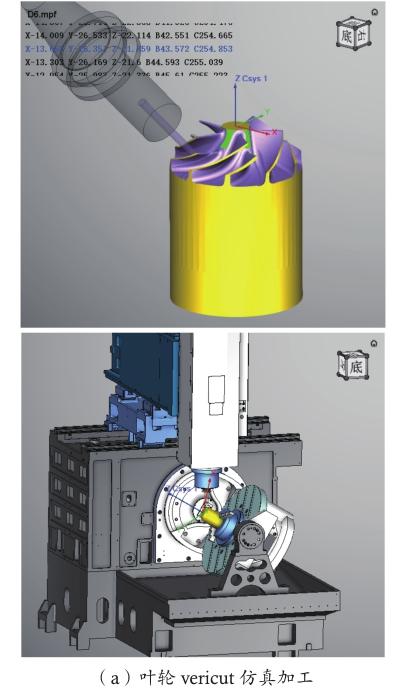

3 后处理加工校验

生成的NC代码需要经过虚拟仿真才可以上机加工试切。虽说hypermill有自带的仿真功能,但该功能只针对刀轨文件进行仿真,并不对代码进行仿真,这与实际加工有所不符。所以要借助第三方仿真软件对NC代码进行仿真加工校验。本文使用vericut进行仿真加工,在vericut中对刀具与工件、夹具进行干涉设置,将不安全因素提前排除,如图10(a)所示。校验无误后上机试切加工,如图10(b)所示。

4 结语

本文主要通过hyperpost在五轴数控加工中的应用,为广大的编程人员提供一种安全可靠的解决五轴编程的思路。该实例以TEMA DU650五轴加工中心Siemens 840D sl數控系统为基础。已在实际工作中进行了验证,确定本方案确实可行,但在后处理制作中需要用到大量特殊代码编写这里不做详细展开。