金属板簧类伺服弹性联轴器在伺服系统中的应用

黄楠

摘要:联轴器是轴与轴之间传递扭矩的重要部件,广泛应用于与电机、减速机的连接中。联轴器既要满足伺服电机高速、高精度定位,实现超精密控制的要求,同时要具备一定挠性以克服轴向、径向以及角度偏差。选择合适的联轴器以及正确的安装方式对于提高机械设备的品质及延长机械寿命具有重要作用。

关键词:伺服弹性联轴器;金属板簧联轴器;膜片联轴器;同轴度;扭转刚性

1 引言

机械设备在传递扭矩时,若要求两轴在同一直线上等速运行的话,就会需要用到联轴器。而在加工精度、轴受热膨胀,以及轴受外力而弯曲等因素的影响下,两轴的同轴度会发生变化。只追求联轴器在高刚性、大扭矩且高同轴度的性能要求,往往无法克服上述两轴同轴度变化的影响。在大部分机械设备的扭矩传递中,需要兼顾高速、高精、高应答性和两轴同轴度的变化带来的误差。为了滿足上述条件下的扭矩传递,就需要使用弹性联轴器当作桥梁来维持两轴间的动力传达,以实现吸收两轴间径向、轴向以及角度误差,进而提高机械品质以及延长机械寿命。

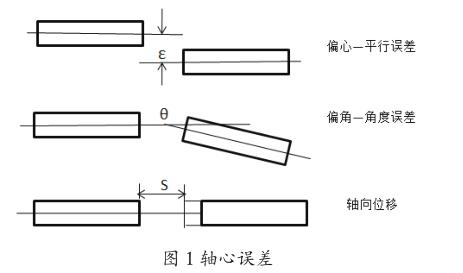

联轴器使用过程中存在的轴心误差有三种,即偏心、偏角和轴向位移。偏心又称径向误差、平行误差和轴心径向位移,是指两轴轴心之间的偏差,可用同心度来表示;偏角又称角度误差,是指联轴器两端轴线不平行而产生的角度偏差,可用两轴轴线的不平行度来表示;轴向位移又称轴向间距、断面间隙,是指两轴端面之间的距离。

联轴器具有一定补偿两轴安装误差以及缓冲减震的作用,但其主要功能是传递扭矩,若两轴偏差过大会造成联轴器动力传递不畅,同时导致两轴承受额外的扭力,产生噪音和过热现象,降低设备寿命,甚至造成轴端断裂的事故。而不同类别的联轴器在吸收误差范围上也有很大区别,高刚性、高精度和高应答性的性能要求与吸收误差、缓冲减震的需求应根据使用环境予以权衡。

2 伺服弹性联轴器的特点

联轴器种类繁多,大致分为刚性联轴器、挠性联轴器和扭力限制器三大类。其中,挠性联轴器在数控机床、产业机械、半导体制造装置及各类自动化设备上应用广泛。而挠性联轴器又分为无弹性元件挠性联轴器(如齿式联轴器、十字滑块联轴器和万向联轴器等)、金属弹性元件挠性联轴器(如螺旋切槽联轴器、波纹管联轴器、金属板簧类联轴器或称膜片式联轴器等)和非金属元件挠性联轴器(如梅花垫联轴器、轮胎式联轴器、弹性柱销联轴器或称十字销连接联轴器等)。上述后两类联轴器在与伺服电机、减速机的连接中较为常见。广义上讲,应用于伺服电机的连接中的挠性联轴器均可统称为伺服弹性联轴器,包括:金属板簧式(膜片型)、橡胶树脂式(梅花垫型)、波纹管式、螺旋切槽式、销轴衬式(十字销连接型)和十字滑块式等。而本文探讨的伺服弹性联轴器是指专门针对伺服电机的安装开发的超高刚性金属板簧类联轴器,该类联轴器又根据输出扭矩范围、扭转弹性要求等区分为高强度镁铝合金为夹紧套主体的轻量型联轴器,以及以碳钢为夹紧套(或胀紧套)主体的大扭矩联轴器,前者多应用于自动化设备中的直线运动单元,后者多用于数控机床的主轴和进给轴。

2.1 常见伺服电机用联轴器特点对比

一体成型刚性联轴器的扭转刚性极高,结构紧凑,但不具备吸收误差的功用,由安装误差引起的反作用力大。使用该型联轴器的优点是刚性高,联轴器本身同轴度容易达到较高标准,但其缺点也十分明显,该类联轴器不但对安装精度要求极高,且无法实现在设备运行中由于热膨胀或外力因素造成两轴轴心变化后的矫正和吸收。

螺旋切槽联轴器的扭转刚性中等,挠性优越,由安装误差引起的轴反作用力中等,可以吸收较大的安装误差,但该类联轴器无法达到较高水准的同轴度要求,因此其只适用于输出扭力较小及精度要求不高的场合。

波纹管联轴器在具备较高扭转刚性的同时挠性佳,可以吸收一定的安装误差。但其波纹管与联轴器主体之间通过胶体粘接,连接不稳定,且其最大的问题是联轴器本身的同轴度无法得到保证,因此不适合高速高精的使用场合。

橡胶树脂类联轴器比较常见的是梅花垫型联轴器,该类联轴器扭转刚性差,挠性佳。因其以橡胶树脂类材质为中间体,故具备良好的吸振效果,但同时其中间体易磨损,耐久性差。同时其本身同轴度也无法得到保证,该类联轴器不适合高速高精度的使用场合。

销轴衬式联轴器(十字销连接联轴器)和十字滑块联轴器扭转刚性一般,挠性佳,安装误差引起的轴反作用力小,但该类联轴器会产生背间隙,同轴度也无法保证,故不适合高速高精度的场合。

金属板簧式联轴器(膜片式)扭转刚性高、零背隙、低惯量,且能有效阻止热传导。该类联轴器具有在扭转方向上刚性佳,在弯折方向、阶梯方向和轴方向上挠性佳的特性。

2.2 金属板簧类伺服弹性联轴器的特性分析

通过扭转特性、衰减特性、背隙/空转、轴反作用力、容许扭矩、最高旋转数和耐久性等方面衡量联轴器性能。

2.2.1 金属板簧类伺服弹性联轴器扭转特性测试(静态)

联轴器的扭转性要比轴、扭矩计强,为了消除测定装置的被扭转量,以测量联轴器两端最近位置的扭转位移来测定扭转刚性(图2)。

图3对比了常见的三类伺服电机用弹性联轴器的近似规格扭转特性,金属板簧类伺服弹性联轴器选取某品牌LC-A-010SA(外径19 mm,额定扭矩1 N·m),橡胶树脂类联轴器选取某品牌梅花垫联轴器LC-C-020-R(外径20 mm,额定扭矩5 N·m),十字销连接联轴器选取某品牌20C(外径20 mm,额定扭矩1 N·m)。金属板簧类联轴器滞后损耗为0.005 deg,扭转刚性为580 N·m/rad;梅花垫联轴器滞后损耗为0.23 deg,扭转刚性为105 N·m/rad;十字销连接联轴器滞后损耗为0.03 deg,扭转刚性为320 N·m/rad。在扭转刚性和滞后损耗两项数据上,金属板簧类联轴器要远远优于近似规格的梅花垫联轴器和十字销连接联轴器。也就是说金属板簧类联轴器在应答性和传递扭矩的精度上要远优于上述其他两类联轴器。

除上述三类联轴器外,波纹管联轴器也是伺服控制系统中的常用联轴器。对比金属板簧类联轴器和波纹管类联轴器,两者在扭转刚性的数据上很接近。金属版黄类联轴器选取某品牌LC-A-050DA(外径56 mm,额定扭矩25 N·m),波纹管类联轴器选取某品牌LC-F3-30(外径55 mm,额定扭矩30 N·m),金属板簧类联轴器扭转刚性为12 700N·m/rad,波纹管类联轴器为12 800 N·m/rad。但在轴反作用力的对比上,金属板簧类联轴器要则要远优于波纹管联轴器。

对比两者同等负载下的偏心量,金属板簧联轴器为247 N/mm,波纹管联轴器为817 N/mm。也就是说金属板簧联轴器自身精度更不易受到外力影响,这在要求高精度、高应答性的伺服控制系统中尤为重要。

综述,金属板簧类伺服弹性联轴器相较于橡胶树脂类联轴器(梅花垫类)、十字销连接联轴器以及波纹管聯轴器,其扭转特性方面具有不可替代的极大优势,是伺服控制系统中的首选联轴器。

2.2.2 金属板簧类伺服弹性联轴器的耐久试验

试验方法为:以一定的扭矩,顺时针逆时针两方向往复少量转动。试验附加扭矩为联轴器的最大容许扭矩,往复转动频率为10~30Hz,耐久目标为1 000万次。

对比十字销连接联轴器初期扭转特性和1 000万次回转之后的扭转特性,即使初期背间隙为零,使用后也会发生背间隙,原因是十字销连接联轴器的滑动部分会发生磨耗。橡胶树脂类联轴器情况与十字销连接联轴器近似,同样在使用后会不可避免地发生背间隙,原因为橡胶树脂部受到频繁压缩受热而发生磨耗。而金属板簧类伺服弹性联轴器则不会发生破损和磨耗现象,在安装同轴度得到保证的情况下,其板簧等组件不会发生损耗,也不会有背间隙产生。金属板簧伺服弹性联轴器相较十字销连接联轴器和橡胶树脂类联轴器,其耐久表现更优。

2.2.3 金属板簧类伺服弹性联轴器的热传导特性对比

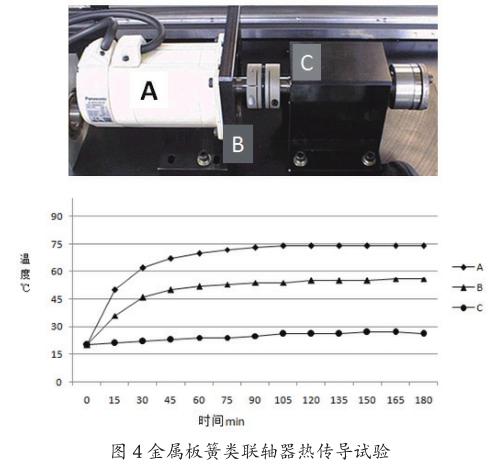

金属板簧类伺服弹性联轴器的挠性部件金属板簧或称为膜片,其在传递扭矩的过程中可以起到散热效果,这是其他类别的伺服弹性联轴器无法做到的。如图4所示,A为伺服电机本体,B为安装伺服电机的法兰盘部,C为联轴器输出侧。将伺服电机本体A反复进行起动停止,记录不同时间A、B、C三部分的温升情况。通过图4温升曲线可见当伺服电机本体A的温度达到70~75 ℃时,联轴器输出侧C的温度保持在25 ℃上下。金属板簧类联轴器良好的热阻断特性得益于其金属板簧在高速旋转中的散热功能。可见,金属板簧类伺服弹性联轴器的热传导特性具有其他联轴器无法取代的效果。

2.2.4 金属板簧类伺服弹性联轴器与传动部件的配合

滚珠丝杠副作为把电机的旋转运动转化为直线运动的功能部件,在数控机床、自动化领域有广泛的应用。而伺服电机与滚珠丝杠的连接需要可靠的联轴器来实现。金属板簧类伺服弹性联轴器一般要求其同轴度达到0.01~0.05 mm,与常用滚珠丝杠副轴端同轴度要求相符。而0.05 mm以上的同轴度要求,是橡胶树脂类联轴器、十字销连接联轴器以及波纹管联轴器等所难以达到的要求。因此,金属板簧类联轴器更适合应用于滚珠丝杠副与伺服电机的连接中。

3 金属板簧类联轴器的分类

从联轴器主体夹紧套材质上可分为高强度铝合金板簧型联轴器和碳钢板簧联轴器;从联轴器结构特点上可分为单膜片金属板簧联轴器和双膜片金属板簧联轴器;从联轴器的安装方式可分为夹紧式、胀紧套式和键槽顶丝式联轴器。

3.1 高强度铝合金板簧联轴器和碳钢板簧联轴器的应用场合

高强度铝合金板簧联轴器其夹紧套主体采用7075或6061高强度镁铝合金,具有高刚性、低惯量和无背隙的优点,其联轴器本体同轴度可达到0.01 mm,适合伺服控制系统高速高精的传动要求。一般应用于额定扭矩250 N·m以内的使用条件下。

碳钢板簧联轴器其夹紧套主体采用45#碳钢材质,具备高传递扭矩、高刚性和高可靠性的特点。辅以降噪的外形优化设计以及动平衡处理,可以实现20 000 转/分以上的转速。一般应用于额定扭矩50 N·m以上的应用场合。主要使用于数控机床的主轴和进给轴。

3.2 单膜片板簧联轴器和双摸片板簧联轴器的特点

单膜片板簧联轴器指只有一组板簧作为挠性部件,没有中间体的金属板簧联轴器;双膜片板簧联轴器指有两组板簧作为挠性部件,两组板簧之间安装有中间体的金属板簧联轴器。

双膜片板簧联轴器相较于单膜片板簧联轴器,其挠性得到了提高,减少了因安装误差带来的轴反作用力,也就是说双膜片板簧联轴器相较于单膜片板簧联轴器,可以承受更大的安装误差。比如单膜片板簧联轴器的偏心最大容许误差是0.02 mm,而双膜片板簧联轴器的偏心最大容许误差是0.05~0.55 mm(规格越大,其可承受的安装误差越大);单膜片板簧联轴器的轴向位移最大容许误差是±0.05~±0.74 mm,双膜片板簧联轴器的轴向位移最大容许误差是±0.10~±1.48 mm。

3.3 夹紧式、胀紧套式和键槽顶丝式联轴器的使用特点

传统的联轴器多采用键槽顶丝型锁紧方式,但键槽、顶丝都易磨损,联轴器传递扭矩的精度会随键槽顶丝的磨损而损耗,因此目前伺服弹性联轴器的主流锁紧方式为夹紧式和胀紧套式。

4 金属板簧类联轴器在伺服系统中的应用

现代化加工设备高速高精的特点对于其伺服系统中的联轴器也提出了越来越高的要求。刚性联轴器无法吸收设备运行中热延伸等条件变量带来的影响,而传统的弹性联轴器又不具备高应答性导致扭矩传递中的损耗。而金属板簧类伺服弹性联轴器较完美地解决了上述矛盾,而其良好的热阻断特性和耐久性能,使其最大限度地降低了环境对传动部件的影响,同时又具备维护简单的特性。而根据不同的使用场合,可以选择不同材质的金属板簧类联轴器,基本涵盖了伺服系统中的大部分应用。

参考文献

[1]吴迪,李明超,廉哲满.基于ANSYS WORKBENCH膜片联轴器的模态分析[J].机械工程师,2016,(1).

[2]诺兰德公司.如何正确选择伺服联轴器[J].现代制造,2009,(19).

[3]徐忠四,朱学裕.铣床工作台纵向伺服进给单元设计[J].机械工程与自动化,2009,(1).