风电机组振动检测预防性检修技术的应用分析

张润宏 陆元英 张所成

(内蒙古能源发电投资集团新能源有限公司 内蒙古自治区呼和浩特市 010020)

风电机组振动检测主要的目的在于能够提升风电机组的运行质量和运行效率,从而更好的提升风电机组发电效率。除此之外,在未来发展的过程中,需要注意使用各种预防性的检测技术,从而让风电机组在运行的过程中保持稳定。

1 风电机组检测的产生

1.1 风电机组振动监测信号采集点以及布置方式

在未来风电机组发展的过程中,振动检测和针对故障的维修方法非常重要,将会直接影响风电机组的运行效果。风电机组振动检测和故障诊断主要的目的就在于能够使用各种检测方法来对各种检测信息进行处理、分析、判断,从而对被测量对象的运行状态进行分析,帮助机组运行人员掌握信息。在相关部件出现故障之前,使用分析得来的数据和信息实施警告和报警。要想更好地进行风机故障预诊断就需要保证设计的风电机组和选用的故障诊断系统具备有以下的特点。首先,在信息方面,要求风电机组拥有信息储存和提取的能力,从而方便检修过程中相关数据的使用。其次,在使用的过程中需要构建出友好的人机交互界面,从而方便操作人员进行操作。再次则是需要注意保证风电机组能够拥有良好的数据传输和友好的交流方式,从而方便技术人员来使用。之后则是要求风电机组能够在使用的过程中拥有良好的实时性,能够在快速操作和信息更新的过程中始终保证工作效率。在风电机组振动检测的过程中,需要较长的时间来持续观测与分析,因此要求在检测的过程中风电机组始终维持稳定。得到振动数据之后,需要对风电机组各部件进行检测,掌握运行情况,其中有些重要部件需要重点监测,分别是:发电机前端、发电机后端、齿轮箱、主轴等等。图1 为风电机组振动信号采集点和布置方式。

1.2 进行预防性检修的意义

风电机组进入运行之后,需要风电厂承担起日常管理与检测的责任。简单来说,风电机组是电器设备和机械设备的结合体,并且风电机组的运行环境往往较为恶劣,一般处于野外,因此就导致维护工作需要经常进行。但是主要问题在于风电场工作人员一般是具备简单维护工作技能,并不具有重大问题维修水平。除此之外,风电机组在运行过程中,往往还会遇到一些特殊情况,而这些特殊情况风电场工作人员无法解决,这就导致风电场在以上工作过程中,针对于风电机组的检测有了很大的压力。经过文献考察可以得出,风电机组出现故障的周期一般为三到五年之后,也就是说,在风电场建设完成时运营三到五年后就会出现故障集中爆发的时期。而如果在此时期将风电机组出现的故障进行正确的处理,那么风电机组又将进入一个全新的稳定时期,直到下一个故障高峰期的出现[1]。在这一故障高峰期之前,可以使用预防性检测,从而及时杜绝重大事故。

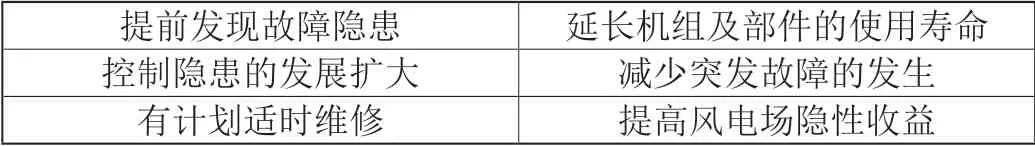

针对以上问题进行分析之后,可以发现风电基础检测属于非常重要的工作内容,一般来说,需要针对于风电机组各方面运营状况来选择不同的检测方法检测的内容,包括风电机组和关键部件和风电机组的系统,主要的目的在于能够发现记录存在的隐患,表1 为经过风电机组检测之后能够达到的目的。

表1:经过风电机组检测之后能够达到的目的

图1:风力发电机组振动信号采集点布置方式

1.3 振动监测方法的选择依据

经过分析之后发现,有两种不同的振动监测技术,分别是离线振动监测技术和在线振动监测技术。首先分析离线振动监测技术:这种技术的主要方式在于使用测试仪和相关探头来检测数据,分析各个参测点的相关情况,随后还需要使用网络上传到数据分析中心进行分析,最后数据中心将会使用相关软件来对数据进行更加深入的分析。这种振动监测技术的造价方面没有统一的标准,因此需要针对于不同的设施进行评估。这一部分主要的内容就是针对于投入的硬件设备进行造价评估与研究[2]。离线振动监测一般来说这种设备一台大约造价为5.1 万元/台,这种检测方式造价不高,但是需要现场人员进行数据采集,因此就存在着人身安全的隐患,同时检测点数量增多,也就代表着工作量的提升。

其次需要分析在线振动监测技术:这一技术需要直接将振动数据传输到机舱内部的测量点。使用场内机组群线光纤通讯和网络,可以将数据上传到分析终端,最后经过数据分析得出振动分析结果,进而得出分析报告。这一系统造价要更高一点,因此需要进行详细的分析。在当下,我国针对于这方面的研究尚且没有完善的振动监测收费标准,这一部分主要的投入方向是对硬件设施的造价进行评估。在线振动监测需要在主控制室设置服务器,同时还需要在每个机组运行的过程中安装一下硬件:8 个振动传感器(3 个低频和5个高频)、1 个转速传感器、1 个数据采集仪ZNW-1000,经过计算之后发现,每台机组在运行的过程中一共投入了约5.4 万元。而这种检测方法虽然造价较高,但是优点在于无需人工检测,降低了工作量,同时也能够对机组的振动情况进行实时跟踪。

2 振动信号分析与设备状态诊断

2.1 准备工作

得出信号分析结果和设备当下状态之前,需要对风电机组进行分析,从而掌握最适合的检测设备类型,保证检测质量和检测的效率。一般来说,振动信号分析和设备状态诊断所需要的设备有振动信号采集器、转速感应器、信息分析模块、灵敏度以及采样频率范围。在检测之前,要求明确风电机组采集点通过对振动信号的分析就能够得到振动信号时域图和频率图,从而更好地对风电机组运行状态进行了解。在对风电机组振动信号分析之后,需要对两个数据进行分析,分别是峰值和有效值,这两种数据可以更好的得出当下运行状态。

2.2 信号分析与状态诊断

2.2.1 普通振动,运行状态良好

检测的过程中,如果轴承检测的部分发现时域图谱中振动信号呈现出周期性变化,并且谐波正常、明显,周围能够看到频率丘峰的变化状态[3]。一般来说此时发生的检测信号表征的振动异常主要的原因就是风电机组受到了电磁干扰,而这种状态下的风电机组并不会出现故障,仅仅需要重视对于风电机组轴承润滑的保养维护即可。

2.2.2 需要适时处理的振动

观察时域图谱的过程中,常常可以观察到一些可见的周期性冲击,对于这种周期性冲击,频率图谱可以更加明显的观测到频率丘峰的状况。而风电机组运行的过程中如果没有受到其他方面的影响,那么就可以下达判断:由于零部件松动、轻微磨损等等情况所引起的震动。而这种转频冲击一旦发现就需要给予应有的重视,虽然轻微磨损不会造成风电机组的运行出现问题,但是如果长时间没有处理这一问题,就会导致发展成为严重的障碍。

本文选择了额定功率为600kW,额定转速为1519r/min 的风力机组进行分析,主要对需要适时处理的振动进行分析与说明。

一般来说齿轮旋转频率为周期性的冲击脉冲,而这会导致振动幅值均值达到5mm;频域表现为频率525Hz 左右。周围频率为525Hz 左右,波动误差不超过10Hz。因此在实际使用的过程中就可以判断,这一风电机组在运行的过程中高速齿轮表面存在着轻微的异常,一般来说包括有磨损、拉毛等等现象。

2.2.3 需及时处理的振动

如果时域图和频率图中呈现出周期外丘峰以及多次谐波,那么就可以确定此时轴承处于非常严重的磨损状态。而这种情况的出现表示风电机组已经不能够继续运行,需要立即进行停机检修,否则磨损严重的轴承会导致故障进一步扩大。而振动监测信息分析模块就能够提供这方面的功能,其中包括有故障源的锁定和故障原因的分析。

本文将额定功率为1500kW,发电机额定转速为1750r/min 的风电机组进行了分析举例。

根据频域的观察与实践之后发现。轴承在运行的过程中,其实际特征频率与谐波多次接近,并且在运行的过程中还出现了两次丘峰。经过这点分析之后就能够确定发电机轴承在运行的过程中受到了极大的损伤,因此需要进行停机维护。

2.3 风电机组预防性振动检测技术的发展趋势

使用时域图和频率图,能够更好的对振动进行诊断,这种方法的好处在于计算量小、灵敏度高,但是这种方法的缺点就是在一些较为剧烈的振动当中容易出现误判。因此,在实际研究的过程中,为了进一步的帮助检测质量得到提升,就需要在检测的过程中将神经网络、模糊理论等等方式来进行更好的人工智能控制算法加强。在当下发展的过程中,我国在人工智能振动检测技术的发展方面已经有了非常大的成就。

3 机组健康状态分类

使用风电机组振动监测预防性检测技术,能够更加详细的根据风电机组振动监测数据情况来进行风电机组管理。一般来说风电机组在运行的工程中大致情况主要分为四类,分别如下所示:

3.1 机组运行状态良好

这种情况下,风电机组状态属于较为良好的一种,无需进行过度的维护,只需要定期进行检测即可。这种风电机组在运行的过程中占比较大,超过九成的风电机组都属于这种状态。对于这种风电机组来说,在运行的过程中需要定期进行检修,保证达到逐个维护的作用和效果。

3.2 机组存在着一定程度的磨损

这种情况则是机组在运行的过程中出现了一定的磨损,但是这种磨损并不影响机组的运行,一般来说这种机组需要缩短运行监测周期,根据磨损情况再确定是否进行检修,而这类机组一般来说在全部中约占5%。

3.3 机组存在着安全隐患

在运行的过程中机组往往存在着故障隐患,因此需要进行及时的检修,避免影响在运行的过程中出现问题。这类风机在运行的过程中如果没有得到及时的检修与维护往往会造成更大的故障与风险,进而为企业带来较大的损失。

3.4 机组已经存在严重的故障

机组已经存在严重故障,需要立即进行维修。通过振动检测,可为这类风机的检修工作提供依据,确定故障原因及部位。通过合理安排停机时间,能够节省维修成本,既可保证零部件最小库存量,也能保证部件更换工作具有足够的准备时间,避免进行盲目维修,降低突发性事故的发生率,提高机组的安全可靠性与经济性。

4 结束语

总而言之,风力机组振动监测工作的开展主要意义在于能够帮助风力机组提供更多的可能。除此之外,这一技术的发展与进步也帮助风电机组振动预防提供了更多的参考意义,未来还需要根据实际发展方向和发展前景来采取更多的预防性检修技术。