自动化立体仓库总体布置面积与巷道堆垛机作业周期特点的研究

(中石化上海工程有限公司,上海 200120)

自动化立体仓库的总体布置由诸多影响因素决定,例如物料流程,出、入库能力,货架高度,货格尺寸,货架总体布置形式,巷道堆垛机能力等。在项目前期规划设计阶段,通常会根据工艺布置的相关原则以及相关经验公式进行估算布置;进入到深化设计阶段时,会根据前期规划设计阶段估算的布置尺寸进行设备初步选型,然后再根据选定的关键设备巷道堆垛机的作业周期参数(即作业循环时间),对立体仓库的估算布置面积进行反复验证和优化调整,从而完成优化设计的目的。这是设计过程中非常重要的一环。

1 总体布置原则

立体仓库的总体布置规划需要遵循以下原则:

(1)直线前进原则。要求设备安排、操作流程应使物料搬运和储存按自然顺序逐步进行,避免迂回。

(2)能力匹配原则。设备的存储和输送能力要和系统的需求相协调,避免设备能力的浪费。

(3)能力均衡原则。保持进出库的设备工作负荷均衡,使仓库整体维持合理的运行速度。

(4)最经济原则。保持仓库内每一段流程之间的最经济距离,节省物料转运时间,降低成本。

(5)冗余原则。保证一定的空间以便将来设备的改造和维修。

(6)安全性原则。设计时考虑操作人员的安全和方便。

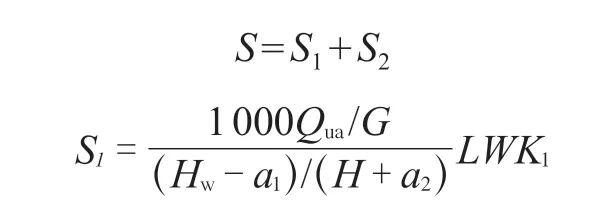

2 立体仓库面积静态计算

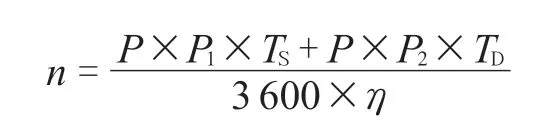

目前主流的设计工作中,一般由业主提供工厂生产能力、货物的储存周期、总储存量、货物种类及尺寸、托盘规格等相关的基础数据等,再根据下列经验公式进行仓库面积静态估算:

式中S1——仓库储存区占地面积,m2;

S2——仓库出入库作业区占地面积,m2;

Qua——存储货物量,t;

G——单元货物重量,kg;

Hw——库房有效高度;

a1——货架至屋架下缘距离,单深式货架可取1.2 m;双深式货架可取1.4 m;

a2——下层货物至上层货物底之间的距离,单深式货架可取0.24 m,双深式货架可取0.3 m;

K1——存储密度系数,单深式货架可取2~2.5,双深式货架可取1.8~2;

H——单元货物高度,m;

L——单元货物长度,m;

W——单元货物宽度,m。

值得注意的是确定立体库货架的有效高度Hw是极其重要的,因为高度直接影响仓库的占地面积、长度、宽度、堆垛机的作业效率及其技术经济指标的选择。通常,为了使巷道堆垛机在长度和高度方向移动速度均衡,高度和长度的比值范围采用 (1/6~1/4)[2]。由此估算出的仓库面积S1再根据项目总图特点得出仓库初步的长、宽尺寸。

虽然按照经验公式可以算出初步的仓库面积及尺寸,但是上式中的设计参数均为静态值或是经验系数,没有结合实际仓库中的输送设备即巷道堆垛机的动态运行周期、堆垛机数量进行计算,无法满足深化设计的要求。因此,有必要对堆垛机的运行特点和出入库能力计算进行研究。

3 巷道堆垛机

自动化立体仓库巷道式堆垛起重机是自动化立体仓库中应用最广泛的货物搬运设备,也是物流仓储系统最重要的设备。堆垛机主要的动态性能参数主要有:运行速度、提升速度、货叉速度、平稳性、振动与噪声等。

3.1 巷道堆垛机的作业周期特点

巷道堆垛机的作业周期是自动化立体仓库总体布置的一个重要参数,它决定了系统是否能满足出、入库能力的需要和巷道堆垛机性能参数的选择。

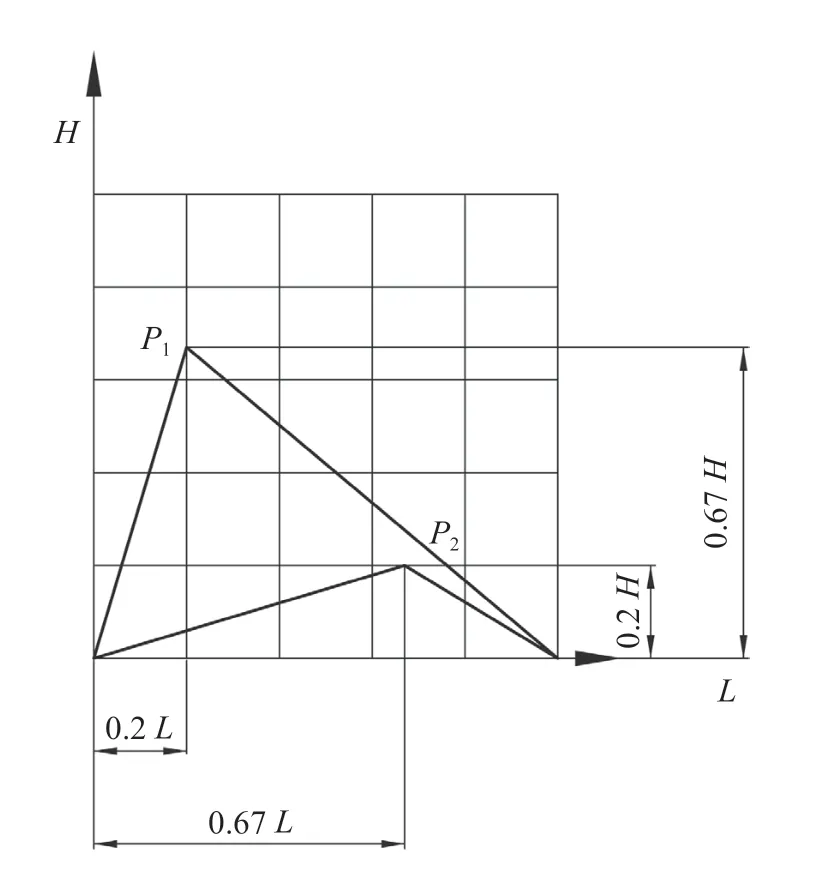

巷道堆垛机的出、入库工况可分为平均单一作业循环和复合作业循环两种,从原始位置出发到指定货位完成一次取货或存货后重新回到原始位置待命为一个单一作业循环,如图1所示。

将货架的左下角看作坐标原点O,货架的高设为H,长设为L,在货架中取(0.2L,0.67H)和(0.67L,0.2H)两个货位(即图1 中的P1和P2),分别测量或计算到P1、P2 两点的作业周期,之后求平均值,即可得到立体仓库单作业周期的近似值。单循环作业周期计算如下:

从O点到P1点:

图1 单一作业循环示意图Fig.1 Single circulation sketch

从O点到P2点:

单循环作业周期:

Ts=[max (T1L,T1H) + max (T2L,T2H) ]+ 2Tf

根据经验可得:

式中TS——堆垛机单一作业循环时间;

H——立体仓库货架有效高度;

L——立体仓库货架区总长;

VL——堆垛机水平运行速度;

VH——堆垛机水平运行速度;

aL——堆垛机水平运行加速度;

aH——堆垛机垂直运行加速度;

Tf——堆垛机货叉伸叉时间。

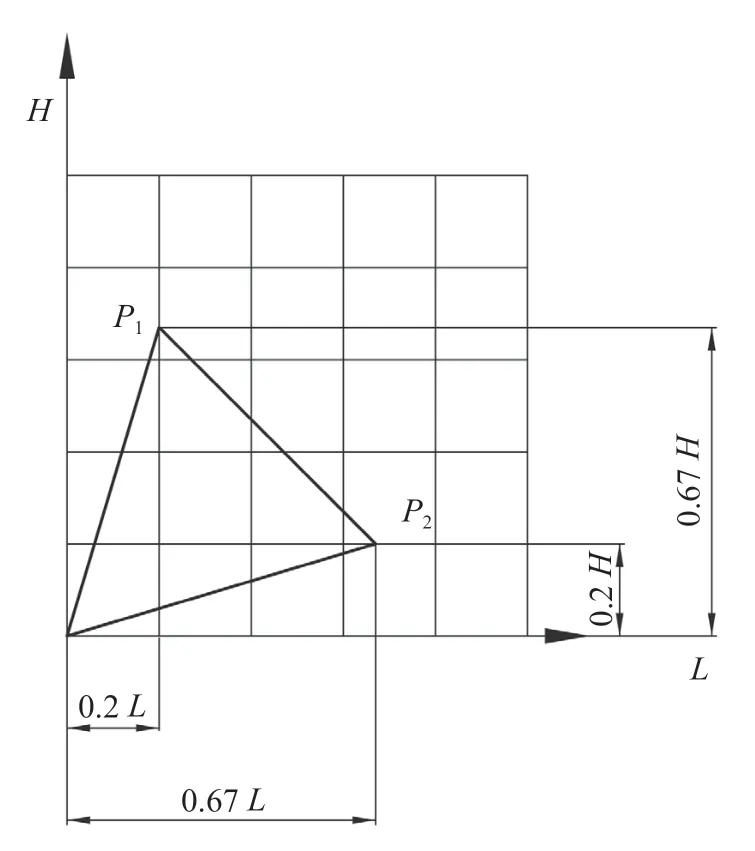

从原始位置出发到某指定货位完成一次存货之后又到另一指定货位完成一次取货,然后返回原始位置为一个复合作业循环,如图2所示。测量从原点至P1(P2)点,再到P2(P1)点,最后返回原点的作业周期并求取平均值,即可得到立体仓库复合作业周期的近似值。

(1)从O点到P1点:

图2 复合作业循环原理示意图Fig.2 Double circulation sketch

(2)从P1点到P2点

(3)从O点到P2点:

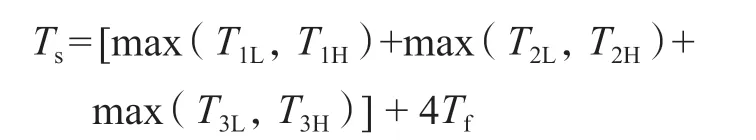

复合循环作业周期:

根据经验可得:

式中TD——堆垛机复合作业循环时间。

4 立体仓库面积动态计算

一旦确定了巷道堆垛机的作业循环时间之后,就可以根据巷道堆垛机在巷道中的工作状态(即单、双循环所占比例)和巷道堆垛机使用效率计算出满足出入库能力的巷道堆垛机最小台数,即巷道数[3]:

式中P——托盘单位时间内的出入库总量;

P1——堆垛机单循环所占比例;

P2——堆垛机复合循环所占比例;

η——堆垛机期望使用效率,0.8~0.9。

当堆垛机最小台数确定后,即可确定货架行数,单伸货架行数为2n,双伸货架行数为4n。

再根据单位货架的长度、进深、堆垛机外形尺寸、巷道行数、列数计算出立体仓库的理论长度、宽度,最终结合立体仓库建筑的柱网布置和预留公用工程的净空、净距离等,计算出立体仓库的最终长度、宽度和高度。从而达到深化设计的要求。

5 项目验证案例

5.1 项目背景

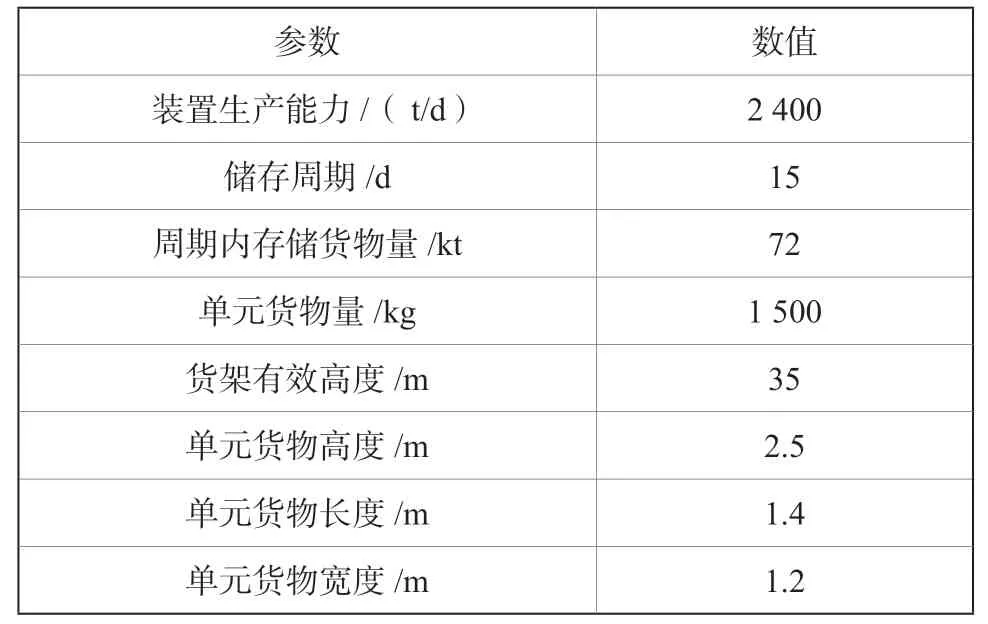

海外某项目为8×105t/a 聚丙烯装置,成品为塑料粒子,工厂操作时间为8 000 h/a,产品包装规格为小袋(25 kg),小袋包装需进行码垛、套膜,托盘每层5 袋,共12 层。仓储周期15 天,最大储存能力可达7.2×104t。某该立体仓库采用库架一体式设计,设计基础参数如表1所示。

表1 立体仓库设计参数Tab.1 ASRS warehouse parameters

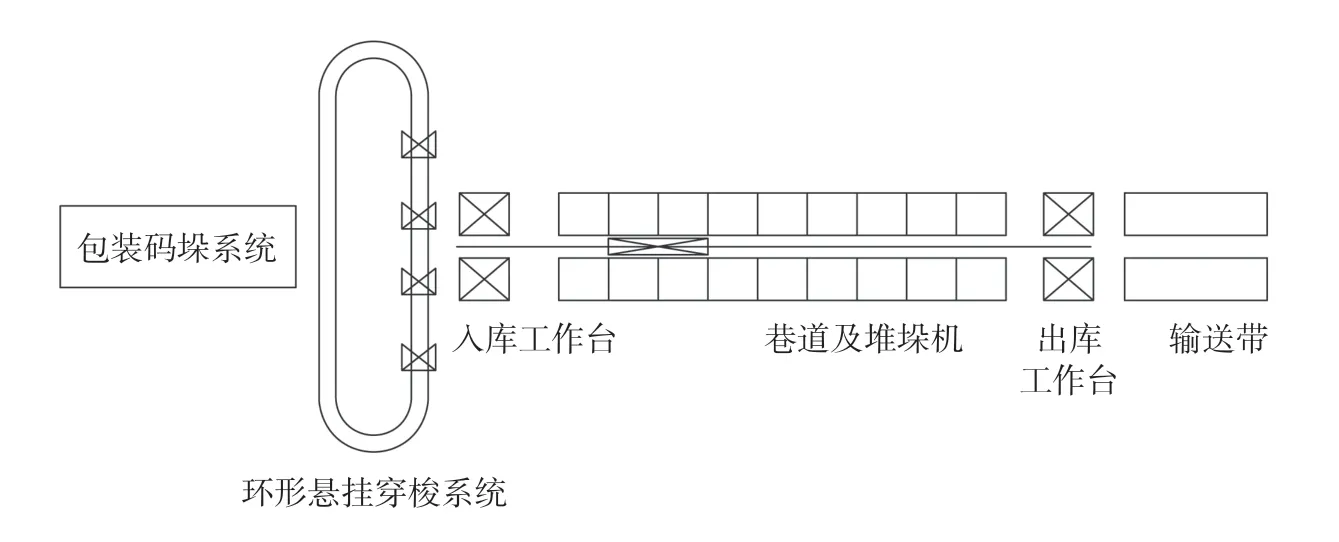

5.2 出入库流程简述

包装、码垛、套膜后的产品经过环形悬挂穿梭系统输送至立体库入库工作台处,自动化管理系统(WMS)根据堆垛机的繁忙程度和储存区域的容量分析将托盘分配到相应的巷道位置等待存储。在出库端,堆垛机根据自动化管理系统指令提取符合牌号、日期等要求的托盘货物送至出库端,由出库端的输送机送至指定位置等待叉车装车。

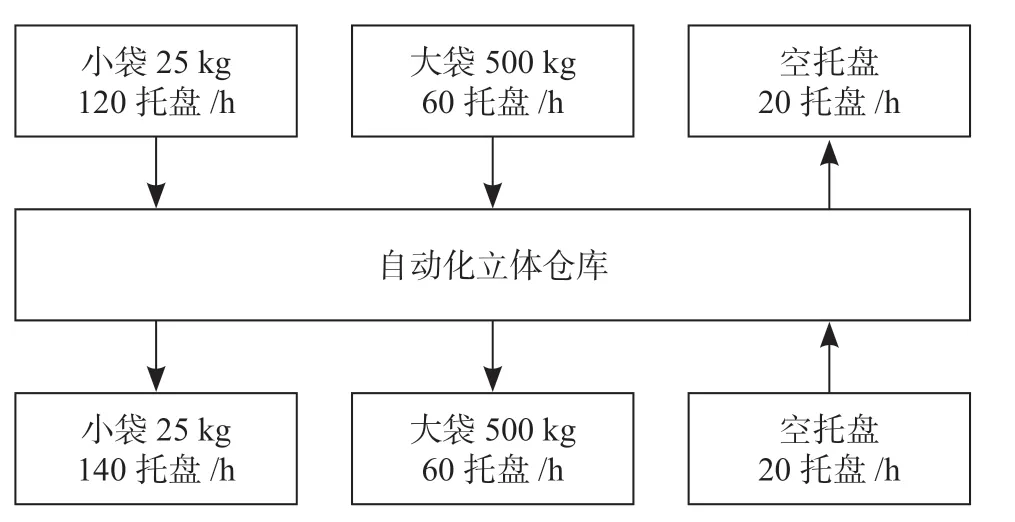

包装码垛系统所需的空托盘、包装袋等可由出库端叉车送入立体仓库输送线上,等待堆垛机送至管理系统指定的货位。当包装厂房需要空托盘时,管理系统根据指定位置的信息、货物类别信息等出库指令找出相应货物,通过输送线送至相应的等待位置。流程如图3所示。

图3 包装及立体仓库流程图Fig.3 Warehouse flow diagram

5.3 仓库建筑、设备布置形式

(1)该立体仓库采用整体式货架,即货架及其主要结构均与房屋的屋顶和墙壁固连一体。

(2)储存方式为单装载单元,即在货架货位的深度方向只存储一个货位单元

(3)堆垛机布置为同一层建筑两端出入库方式。

5.4 工艺参数计算

(1)根据静态估算公式可得货架储存区域初步面积和尺寸:

S1=13 600 m2;

L可取160 m;

W可取85 m。

仓库出入库作业区S2根据设备、土建需要考虑1 700 m2。总面积为15 300 m2,L可取180 m,W可取85 m。

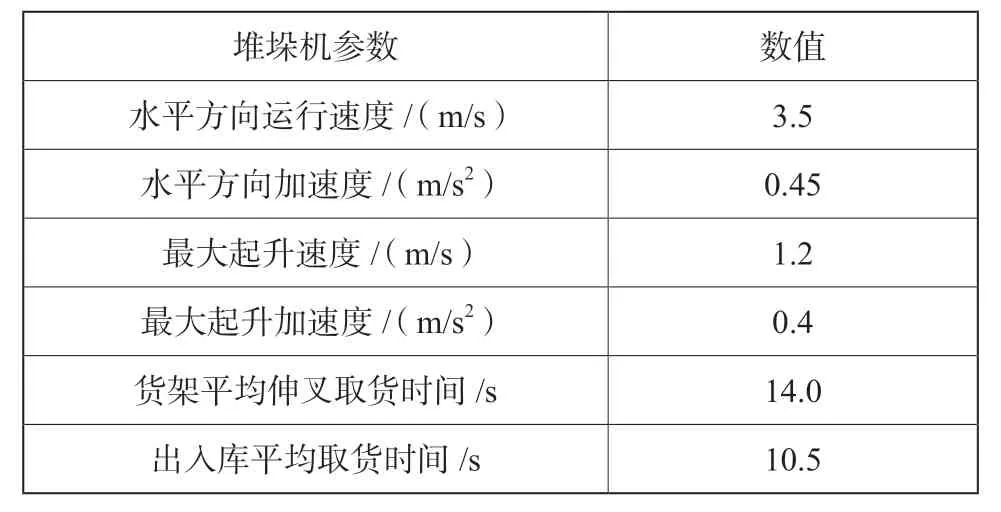

(2)巷道堆垛机性能参数如表2所示。

表2 巷道堆垛机性能参数Tab.2 Stack crane parameters

即可得出堆垛机的单一作业循环和复合作业循环时间:

TS=88 s,TD=137 s

(3)根据物流统计出入库能力,如图4所示。

图4 出入库能力平衡表Fig.4 Entrance and exit balance table

入库能力为200 托盘/h,出库能力为220 托盘/h,即单循环所占比例为10%,双循环所占比例为90%。堆垛机使用效率按90%考虑。则堆垛机数量为:

N=18台,单伸货架行数为36 行。

根据已知仓库有效高度、单层货架高度和货架行数,可推出货架列数为48 列。

货位数排列方式为:

48(列)×36(行)×14(层)=24 192(个)

最终根据单位巷道的进深(4 250 mm)和长度(3 350 mm),可将仓库的货架区储存面积定为80 m×165 m=13 200 m2。

仓库出入库作业区S2 根据设备占地、维修空间、土建需要考虑1 600 m2。总面积为14 800 m2,L可取180 m,W可取85 m。

6 结论

通过对巷道堆垛机的作业周期特点进行研究以及对实际项目案例的说明可以看出,利用动态计算可以使立体仓库的总体布置面积更加精确,更加优化,满足深化设计过程中的要求。