基于生物原液的可控冻融装置及其应用特性

郭全举,刘超

(1.上海东富龙科技股份有限公司,上海 201108;2.上海现代制药装备系统工程技术研究中心,上海 201108)

在生物制药行业,可控冻融技术在单抗、疫苗、血液制品、细胞因子、益生菌等液态生物原液冷冻存储中具有较好的应用前景。该技术集成了冷冻技术和解冻技术,通过可编程控制[1]的方式,冷冻储存时,可以实现液态生物原液由液态快速转化成固态,再次使用时,可以快速从固态解冻为液态。

传统的液态生物原液冷冻存储方式主要采用低温冰箱进行冷冻贮存[2],局部温差较大、温度不可控、低温浓缩严重、效率低等问题较为突出。同时,解冻采用自然空气室温进行解冻或采用循环水浴或油浴进行解冻,仍然存在效率低下、微生物污染、渗漏等问题。传统低效率的冻融[3-4]方式已无法满足现代生物制药企业生产要求。

可控冻融技术不仅可以实现温度的有效控制,而且可以在较短时间内完成生物原液的冷冻和解冻操作,是一种可控的、强大的(冷冻与解冻一体化)、高效的技术手段。可控冻融主要是通过直接接触式、间接接触式两种方式实现。直接接触式可控冻融是将换热介质(液氮、合成硅油、乙二醇等)直接喷洒在装有生物原液的冻融储液袋表面的方式,以达到快速降温和快速升温,实现冷冻和解冻,这种方式一方面温度很难控制,另一方面存在较大的交叉污染、渗漏风险;间接接触式可控冻融是通过换热介质(合成硅油)流经换热面将热量或冷量直接带走,从而在较短时间内完成生物原液快速冷冻和解冻。基于生物原液对热敏感的特性,本文给出了两种易于实现商业化、大规模生产的可控冻融装置——盘管式可控冻融装置和平板式可控冻融装置,并分析了其基本结构、工作原理、主要特点。

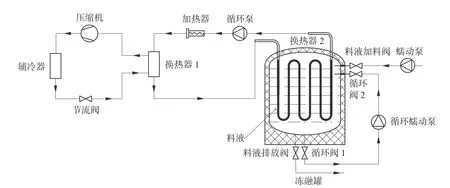

1 盘管式可控冻融装置

盘管式可控冻融装置的基本结构如图1所示。由图1可见,盘管式可控冻融装置是由三个基本单元组成:冷冻制冷单元、换热介质循环单元、料液循环单元、加料排放单元。制冷单元是由压缩机、辅冷器、节流阀、换热器1组成;换热介质循环单元是由冻融罐、循环泵、加热器、换热器2组成;料液循环单元是由循环蠕动泵、循环阀组成;加料排放单元是由料液加料阀、料液排放阀组成。

盘管式可控冻融装置按照工作模式分为两种:冷冻模式和解冻模式。冷冻模式,打开加料阀,料液通过蠕动泵泵送至冻融罐内,压缩机工作,循环泵工作,从压缩机出来的高温高压的液态制冷剂通过节流阀,成为低温低压的液体,然后通过换热器1,制冷剂蒸发吸热,换热器1温度降低;循环泵将较高温度的换热介质循环至换热器1,通过与制冷剂换热,换热介质温度降低,通过循环至换热器2并与外表面的料液进行热交换使料液中的水降温,换热器1不断将冷量传递给循环单元中的换热介质,使其不断降温,循环单元中的低温换热介质将冷量通过换热器2不断将冷量传递给料液使其降温,温度达到冰点,结冰由外到内,结冰后继续降温,以此循环,料液结冰,全部冷冻,直至温度到达设定温度,运行结束,压缩机停机,循环泵停机。在解冻模式,冻融罐内部为冷冻完成后的固态料液,此时压缩机不工作,循环泵工作,加热器工作,换热介质通过加热器,温度升高,通过循环泵循环至换热器2并与外表面的固态料液进行热交换使其升温,固态料液开始融化,由外及内,靠近最外侧先融化,直至全部融化,当冻融罐内部的固态料液全部融化为液态并且达到设定温度时,加热器停止工作,循环泵停机。

图1 盘管式可控冻融装置Fig.1 Coil-tube type controllable freeze-thaw device

盘管式可控冻融装置使用时,换热器2外表面必须跟料液直接接触,除以上三个基本单元,还应配置清洗单元和灭菌单元,满足验证需求。盘管式可控冻融装置占地面积小、容量大、操作简单,但由于实际生产使用过程中需要清洗和灭菌验证,适合50 L以上甚至更大规模的液态生物原液冻融处理。装置的生产效率受换热器2的使用面积、降温速率等影响,需要根据液态生物原液的特性和冻融要求进行工艺优化。除此之外,通过在冷冻和解冻阶段增加料液循环,可以加速冷冻和解冻过程,保证换热过程更加均匀。

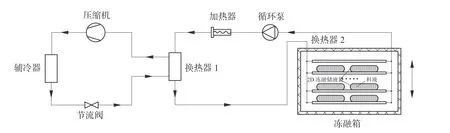

2 平板式可控冻融装置

平板式可控冻融装置的基本结构如图2所示。由图2可见,平板式可控冻融装置是由两个基本单元组成:冷冻制冷单元、换热介质循环单元。制冷单元是由压缩机、辅冷器、节流阀、换热器1组成;换热介质循环单元是由冻融箱、循环泵、加热器、换热器2组成。

图2 平板式可控冻融装置Fig.2 Plate type controllable freeze-thaw device

平板式可控冻融装置按照工作模式同样也分为两种:冷冻模式和解冻模式。在冷冻模式,将灌装完成后的2D 冻融储液袋与换热器2(平板式换热板,可开合)充分接触,压缩机工作,循环泵工作,从压缩机出来的高温高压的液态制冷剂通过节流阀,成为低温低压的液体,然后通过换热器1,制冷剂蒸发吸热,换热器1温度降低;循环泵将较高温度的换热介质循环至换热器1,通过与制冷剂换热,换热介质温度降低,通过循环至换热器2并与外表面的料液进行热交换使料液中的水降温,换热器1不断将冷量传递给循环单元中的换热介质,使其不断降温,循环单元中的低温换热介质将冷量通过换热器2表面不断将冷量传递给料液使其降温,温度达到冰点,结冰由外到内,结冰后继续降温,以此循环,料液结冰,全部冷冻,直至温度到达设定温度,运行结束,压缩机停机,循环泵停机。在解冻模式,冻融箱内部平板上放置冷冻完成后的固态料液,使平板与2D 冻融储液袋充分接触,此时压缩机不工作,循环泵工作,加热器工作,换热介质通过加热器,温度升高,通过循环泵循环至换热器2并与外表面的固态料液进行热交换使其升温,固态料液开始融化,由外及内,靠近最外侧先融化,直至全部融化,当冻融箱内部的固态料液全部融化为液态时,加热器停止工作,循环泵停机。

平板式可控冻融装置使用时,换热器2外表面必须跟料液紧密接触,在平整度保证的前提下,才能确保高效换热,平板式换热板加工要求较高。平板式可控冻融装置占地面积小、容量大、操作简单、清洁方便,同时不存在清洗、灭菌验证的问题,适合中、大规模的液态生物原液冻融处理。装置的生产效率受换热器2的使用面积、平整度、温度均匀性、降温速率等影响,需要根据液态生物原液的特性和冻融要求进行工艺优化。

3 典型运行参数

(1)待处理液态生物原液的温度

一般液态生物原液静止放置在冻融罐或冻融箱内,冷冻前的温度约为5℃左右,随着生物原液温度的降低,其冰点也会随之下降,冰点温度一般在-5~-1℃之间,即待处理的液态生物原液温度一般在-5~-1℃之间。由于冷冻过程属于渐进式的过程,最外侧先到达冰点,先结冰,温度降低最快,最内侧(冷冻界面)液-固界面的温度最高。

(2)冷冻温度

冷冻温度即液态生物原液最终需要达到的终点温度(冷冻贮存温度)。冷冻温度是由液态生物原液的特性决定的,决定其生物活性或效价,属于最佳保存温度。一般液态生物原液冷冻保存温度包括以下几种:3~8℃、-30~-20℃、-50~-40℃、-80℃。常见的疫苗类生物原液对温度不敏感,可以在较高温度下保存;单抗类生物原液对温度较为敏感,需要在较低温度下储存。

(3)解冻温度

解冻温度即冷冻储存的固态生物原液完全融化成液态,最终需要达到的终点温度。解冻温度同样也是由液态生物原液的特性决定的,决定其生物活性或效价,属于最佳解冻温度。一般液态生物原液解冻温度:20~37℃。生物原液耐受温度较高,可以在较高温度下,实现快速解冻;生物原液耐受温度较低,则需要在较低的温度下进行解冻,效率会大打折 扣。

(4)循环换热介质的温度

循环换热介质一般采用低黏度的合成硅油、乙二醇、冰河冷媒等,在冷冻和解冻模式下,仅作为换热介质,过程中不发生相变,且热阻较小,可忽略不计,因此,循环换热介质的温度可以同制冷剂温度一致。也就是说,冷冻模式下,循环换热介质的温度比液态生物原液的温度低3~5℃即可;解冻模式下,循环换热介质的温度比固态生物原液的温度高3~5℃即可。

4 可控冻融装置的特性分析

(1)能源效率特性

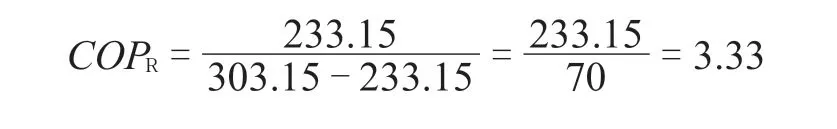

可控冻融装置的能源效率与制冷性能系数[5]COPR有关,而制冷性能系数COPR与换热器1内制冷剂的蒸发温度TE、辅冷器中制冷剂的冷凝温度TC有关,当按照理想的逆卡诺循环运行时,制冷性能系数COPR近似计算公式为:

式中COPR——制冷单元的制冷系数,无因次;

TE——换热器1内制冷剂的蒸发温度,K;

TC——辅冷器中制冷剂的冷凝温度,K。

根据上述典型运行参数,取制冷单元的蒸发温度为-40℃,冷凝温度为30℃。将TE=-40℃=(273.15-40) K=233.15 K,TC=30℃=(273.15 + 30) K=303.15 K 带入式(1)可得:

按照实际装置的制冷系数为逆卡诺循环的60%计算,则实际装置的制冷系数为:

可控冻融装置运行时,制冷单元中制冷剂的蒸发温度通常为-40~-25℃,辅冷器中的制冷剂的冷凝温度通常为25~40℃。由上述公式可知,当制冷剂的冷凝温度一定时,制冷单元的制冷系数会随着蒸发温度的降低而不断降低。辅冷器的冷凝温度的升高不利于制冷单元获得较高的制冷系数。因此,为了获得较高的能源效率,建议从提高蒸发温度和降低冷凝温度进行综合考虑。

(2)适用液态生物原液特性

液态生物原液浓度较高时,冰点温度随之降低,这会导致所需蒸发温度偏低,装置运行功耗较大,因此可控冻融装置较适合低浓度液态生物原液的处理。此外,可控冻融装置运行时,冷冻时间和解冻时间存在一定的波动,冷冻时间和解冻时间长短与生物原液浓度、冻融包装型式、换热表面温度等有关。因此,可控冻融装置适合换热表面较规则、冻融距离较小的场合。

5 结束语

可控冻融技术具有处理效率高、操作温度可控、产品质量好等优点。文中给出了两种间接接触式可控冻融装置均可实现对生物原液的高效冷冻和解冻处理,且结构简单,操作灵活,可通过对制冷剂的蒸发温度和冷凝温度进行优化控制,获得较高的能源利用效率。

可控冻融装置进一步需解决的问题有:引入更加高效的制冷方式,如自复叠制冷或液氮制冷提升制冷效率;针对冻融换热表面结构的优化研究;装置运行参数的优化研究;换热介质的选择;生物原液包装型式以及材质的研究;通过增加对流换热的方式提高换热效率的研究等。