基于GJB9001C的质量问题归零的有效性研究

马晓峰 董曦

(中国船舶重工集团公司第七二三研究所 江苏省扬州市 225001)

当产品和服务发生严重、重大质量问题时,组织应实施问题的技术归零和管理归零[1],这是GJB9001C 对不合格(即质量问题)处理的要求。随着GJB9001C 的发布,各单位体系文件不断完善,相应的质量归零工作也朝着系统化、规范化的方向发展。但是近几年军工产品研制生产任务量不断增加,考验着各军工单位的科研生产能力,同时对各单位的管理能力,尤其是质量管理能力提出了挑战,各单位的质量问题归零工作也出现了一些新的问题。本文介绍了当前质量问题归零存在的问题,提出了眼睛向内、刨根问底、慢下来、建立全面质量系统和质量问题归零抽查的建议。

1 定义

质量问题归零是指:对可能发生或已发生的质量问题,从技术、管理上分析产生的原因、机理,并采取预防措施或纠正措施,以避免问题重复发生的活动[2]。质量问题的归零过程是从事后的问题处理到事前的问题预防的过程。GJB9001C 已对质量问题进行了分类:技术归零和管理归零,技术归零是指对质量问题的技术原因进行归零,具有五条要求,即“定位准确、机理清楚、问题复现、措施有效、举一反三”;管理归零是对质量问题的管理原因进行归零,同样也具有五条要求,即“过程清楚、责任明确、措施落实、严肃处理、完善规章”。

2 质量问题归零存在的问题

2.1 技术归零存在的问题

2.1.1 定位不准确

技术归零工作五条要求的第一条要求就是定位准确,但是由于技术归零是一项难度大且任务量繁重的工作,且由于部分产品的归零工作具有时间性的要求,技术人员迫于压力会有尽快闭环的思想,从而在很短的时间内匆忙定位,导致定位不准确的情况发生。眼睛向外、回避自身问题也是定位不准确的原因之一。目前各单位的外协外购件无论是数量还是种类,在整机中所占的比例都不低,相应的质量问题所占比例也居高不下,总体单位有时会出于自身利益的考虑,将问题定位在外协外购件上,而配套单位因为信息不对等或者任务承接压力、经济利益等原因主动背锅,这也导致了部分质量问题定位不准确。回避设计问题同样是导致定位不准确的因素之一。通过对近年来发生的工艺、操作等问题的分析发现,部分问题在归零时存在回避设计问题,倾向于归结为低层次的操作问题的现象[3]。工艺问题、操作过程中出现的问题往往是由于设计不合理、可生产性差等原因造成的,但在实际归零工作中往往很少从设计角度查找原因,而将此类问题简单地归结为工艺、操作等问题。

2.1.2 机理分析不透

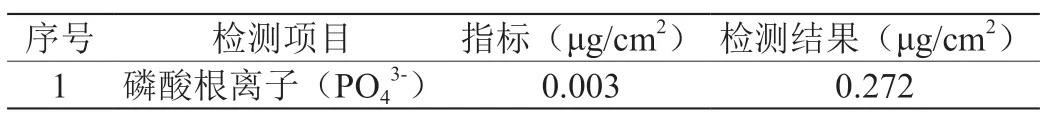

部分质量问题的技术问题比较复杂,在机理分析时存在认知不够,从而未能找出真正原因的现象。比如某雷达侦察设备在调试时发现测向精度不满足要求,分析后发现A 组件因内部芯片1 损坏导致该质量问题的发生。技术人员观察后发现芯片1 存在烧毁现象,通过加大输入电压可复现芯片1 烧毁的现象,从而将芯片1 损坏的原因归结于偶然瞬态大电压导致芯片烧毁,制定的纠正措施为确保整机的接地良好性及在组件内部增加耐压保护器。一个月后,归零后的器件再次发生故障,故障原因为芯片1、芯片2 同时损坏,且增加的耐压保护器完好,这就推翻了上次的归零成果。经广州电子五所的芯片失效分析,芯片1、芯片2 损坏的原因是表面腐蚀,进一步分析腐蚀原因,发现芯片表面的磷酸根离子超标,如表1所示。经查找,原因是该组件表面底漆为磷化底漆,且使用了盖板加螺钉封装,由于此封装方式的密封性与激光封焊方式相比较弱,导致组件表面磷元素以磷酸根形式进入组件内部,从而导致芯片1、芯片2 损坏。

表1:磷酸根离子检测记录表

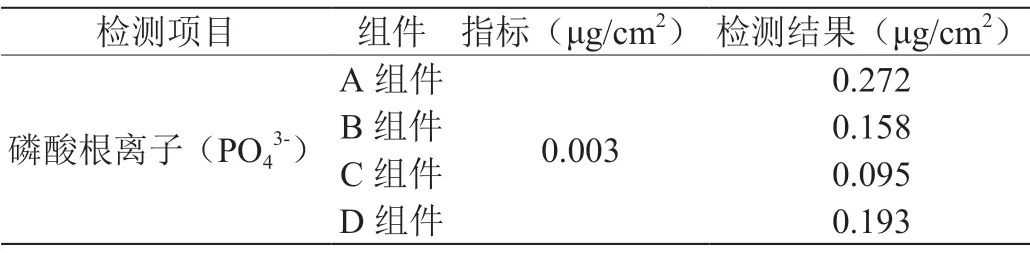

表2:各组件磷酸根离子检测记录表

2.1.3 举一反三不彻底

举一反三是技术归零五要求的最后一条,是技术归零的最后一步,也是质量问题从事后处理到事前预防最重要的一步。在实际工作中,存在着主观及客观的原因,导致举一反三工作不彻底:主观上,部分技术人员认为从技术角度来说质量问题已经解决,意味着归零工作已完成,且全面举一反三会占用大量时间和精力,影响其余工作的完成,所以存在侥幸心理;客观上,部分单位的信息化手段不到位,对于需要举一反三的型号、设备不完全清楚,往往会遗漏部分型号、设备,对于不同供方提供的同类型的外协外购件是否存在隐患不了解,出现漏网之鱼,做不到全面举一反三。

2.2 管理归零存在的问题

2.2.1 原因分析不深入

部分管理归零原因分析过于简单,存在就事论事的现象。有些问题从原因上分析是违规操作或者有章不循,比如漏检、漏装、错装等,相对应的措施无一例外的都是加强检验或加强培训,而没有对深层次原因进行深入调查及分析,错过挖出设计上及管理上不足的机会。比如某产品进行调试时发现机柜Ⅰ内所有微波件全部损坏,经检查,机柜Ⅰ供电电压为24V,但接到机柜Ⅰ的电缆供电电压为48V,原因为某调试人员将应连接到机柜Ⅱ的电缆错接到机柜Ⅰ上,项目组以人员责任心不强、培训不到位为原因进行归零。归零管理组在深入分析原因后发现,机柜Ⅰ和机柜Ⅱ的供电电缆插座完全相同,插座间无防插错措施,调试人员在连接机柜间供电电缆时容易出现电缆接错现象。为此,设计人员对电缆插座重新设计选型,将机柜Ⅰ和机柜Ⅱ选用定位销在不同位置的电缆插座,并对机柜Ⅰ和机柜Ⅱ重新安装电缆插座,彻底杜绝错接情况的发生。

2.2.2 责任认定庸俗

质量问题的出现,往往牵涉众多环节以及部门,在归零过程中往往存在往一线人员身上推的情况,从而导致一线人员出现“不干不错、多干多错”的抱怨。部分领导也存在爱惜羽毛的心态,在责任认定过程中将责任更多的向一线操作员工倾斜,没有做到从领导层面尤其是最高领导层面反思,这也体现出管理归零在责任认定方面出现了“丢卒保车”的不良势头。

2.2.3 严肃处理流于形式

严肃处理是指对由于管理原因造成的质量问题应严肃对待,从中吸取教训,达到教育职工和改进管理工作的目的[4]。现在的管理归零在严肃处理环节往往采取的是罚款这一简单粗暴的方式,对于有章不循、故意闯关的行为,这一方式无可厚非,但如果遇到问题一律采用这种方式而不是根据情况区分,这往往会掩盖问题的真相,同时打击员工的积极性,找不出规章制度中是否有薄弱环节未被识别,从而使得完善规章这一环节不够充分,继而错失了提升质量管理水平的机会。

3 对质量问题归零的建议

3.1 树立“眼睛向内”的思想

眼睛向内是指在质量问题归零过程中应增强主体意识:对于大系统,自己是其中一份子,应以系统任务顺利完成为自身目标,主动汇报沟通,对于自身的问题不回避、不推诿扯皮,对于系统内其它单位的问题积极配合,协调解决问题,同时主动举一反三,避免本单位重复出现类似问题;对于外协外购方,自己是总体,应站在系统的角度考虑问题,外协外购方的质量问题与总体设计(电路设计、结构设计、热设计等)是否有关联,与其余配套单位提供的产品是否存在匹配问题,整改措施对系统而言是否需考虑适应性、匹配性等问题。质量问题归零首先要加强管理层尤其是最高管理层的重视,不管对技术归零还是对管理归零,都应站在整个系统、整个单位的高度去审视自身的工作。质量问题归零是一个复杂的过程,需要各环节、各部门通力合作,需要自上而下的参与,不推诿、不扯皮,主动承担责任,形成主动归零的良好氛围。

3.2 发扬“刨根问底”的精神

在归零过程中,多问几句“为什么”,不断审视自己的工作,要有刨根问底、打破砂锅问到底的精神。某些故障原因看似偶然,实则必然,偶发的故障或质量原因背后有其发生的必然性,归零过程就是要找到故障必然发生的原因,并消除这些原因,彻底避免故障的再次发生。

2.1.2 章节中发生的故障,设计人员在找不到芯片烧毁原因后将原因往偶发瞬态大电压上归结,项目组应反思为什么会有偶发瞬态大电压,这个偶发瞬态大电压的来源以及发生的时机是否明确,如果这些都不明确,又为什么将原因归结于偶发事件呢?在分析出涂覆底漆和封装方式为芯片损坏的原因后进行举一反三,发现采用同样封装方式、且涂覆磷化底漆的其余三种组件(B、C、D)都存在此隐患,为进一步验证原因是否正确,将三种组件抽样进行组件内部磷元素检测,发现三种组件内部的磷元素含量均超标但小于A组件含量,如表2所示。从必然性的角度来分析,这B、C、D 这三种组件随着时间的拉长,内部磷元素含量必然继续增加,后续必然会导致内部芯片的腐蚀。

3.3 要有慢下来的勇气

质量归零工作往往具有时效性的要求,因为一旦发生质量问题,就意味着科研生产工作必须暂停,各单位往往为了保进度从而催促质量问题快速归零。但是部分质量问题具有难度大、跨单位等特点,一味地追求进度往往会牺牲调查分析的深度,对于这些问题,要给归零工作留足时间。越是难度大的问题,背后的设计问题、管理问题越不容易被发现,因此,需要单位有慢下来的勇气,给归零组足够的时间查找原因,从根本上解决问题。对于此类问题,彻底解决后,应给归零组予以奖励,鼓励大家攻坚克难的勇气。

3.4 建立全面质量信息系统

一个全面的质量信息系统,对全面举一反三以及避免类似问题重复出现具有积极的作用。通过收集各型产品研制、生产、试验、交付过程中各类故障、质量问题信息以及维修、更换信息,建立数据库并分析归类,定期梳理所有的质量问题,并结合物料系统,明确需举一反三的模块、组件相对应的型号产品,尤其是已交付的产品,制定计划进行举一反三,实现从事后处理到事前预防的目标。目前已建立全面质量信息系统的单位并不多,一方面是建立该系统需要一定的人力、物力、财力,对于单位而言也是一笔不小的开支;另一方面,不少单位认为目前的管理模式已经延续很多年,在运行过程中虽然也碰到这样那样的问题,但整个单位依旧像一辆汽车一样不断地前行,并不需要大费周章地重新建立一个系统。对此,各单位应高度重视质量信息系统的建立,该系统将大大减少因信息不全而造成的归零不彻底现象,从而提升单位的归零水平,进一步提升单位的质量管理水平。

3.5 建立质量问题归零抽查制度

在质量问题归零过程中,存在个别定位不准、原因不清、措施针对性不强的质量问题也经过评审归零的情况,由于缺乏监督,部分评审专家既是运动员又是裁判员,出于自身利益的考虑,这类质量问题就带病过关了。各单位应建立质量问题归零抽查制度,定期邀请相关领域的专家,尤其是单位外部的专家,对已归零的质量问题进行复查,一方面是“亡羊补牢”,将归零错误或归零不彻底的质量问题从“歪路”带回“正路”,重新进行归零;另一方面也是“治病救人”,对相关责任人进行批评教育并追责,通过这种方式提高相关责任人的归零处理能力及质量意识,从而提高整个单位的质量管理水平。

4 结束语

质量问题在科研生产工作中是件可怕的事情,出现质量问题,意味着科研生产工作暂停甚至回炉重造,质量问题就是科研生产道路上的一个个“妖怪”,而质量问题归零工作就是“打怪”,在“打怪”的过程中积累经验值不断升级,即不断汲取质量问题中的经验教训,将可怕的质量问题转变为可贵的经验财富,提高研制生产能力及质量管理能力。根据GJB9001C 对质量问题归零的要求,各单位需要不断探索、不断完善质量归零工作的方法和手段,不断提升质量归零能力,促进科研生产工作的良性发展。