电厂屏式过热器弯头开裂原因失效分析

刘磊,王庭文,刘永鹏,李戈

(1.华电宁夏灵武发电有限公司,宁夏 银川 750400; 2.华电电力科学研究院有限公司,浙江 杭州 310030)

随着经济的高速发展,火力发电已进入大容量、高参数、序列化发展阶段,超(超)临界机组已成为国内火力发电的主流机组。目前亚临界或超临界压力锅炉过热器最高实际壁温均超过600 ℃,珠光体耐热钢已不适用,而贝氏体耐热钢虽有良好的组织稳定性、高温长时性能和工艺性能,但由于铬含量较低,在600 ℃以上时抗氧化能力较差,不能完全适应亚临界及以上参数锅炉的要求。目前在超超临界锅炉过热器高温段广泛使用TP347HFG等新型奥氏体不锈耐热钢。某电厂屏式过热器弯头材质为TP347%HFG,累计运行时间约60 000 h,自投运以来相继发生多次爆管事故,造成较大的经济损失。为了降低机组运行风险,减少机组非停频次,对此次爆管原因进行了失效分析。

1 机组概况

某电厂1 000 MW超超临界直流锅炉,型号为DG3100/26.15-Ⅱ1,采用四角切圆燃烧方式,燃用烟煤,该机组曾于2014年经过低氮燃烧器改造。屏式过热器布置在上炉膛区,为全辐射受热面,在炉深方向布置2排,每一排管屏沿炉宽方向布置19片管屏,共计38片。管屏由外径为Φ45 mm(外圈管为Φ50.8 mm)的管子绕成。屏式过热器管屏的横向节距S1=1714.5 mm,纵向节距S2=57/60 mm,炉内受热面管子采用SA-213TP347HFG和HR3C(外三圈)。每片屏式过热器出口分配集箱与出口汇集集箱相连,蒸汽在汇集集箱中混合。屏式过热器管屏进口段带SA-213T23 过渡段,出口段带 SA-213T92 过渡段。

2 样品信息

现场检查发现,第一爆口位于前排第9屏第4根(定义为9-4管,以下同原则定义)下部弯头,弯头中性面处开裂泄漏后又将8-4、9-5管吹损。为分析开裂原因,对9-4管开裂弯头、9-4管下方水平段、9-4管炉前垂直段、9-5弯头、8-4弯头部位分别取样,另取管径Φ45 mm的TP347HFG新管2只,对上述样品进行外观、硬度、金相及内壁氧化层等实验室分析。

3 试验结果

3.1 外观检查

图1为9-4弯头断口形貌。弯头在背弧破裂形成近矩形的窗口,从现场吹扫路径判断,该弯头首先在一侧中性面开裂,随后翻边撕裂形成窗口状爆口。从断口形貌看,开裂由内向外,最终在外壁撕裂呈剪切唇状,壁厚无减薄,为典型的脆性断裂;另外爆口处内壁氧化皮较薄,小部分剥落,通过现场检查,后屏过热器所有管屏各部位均未见胀粗、鼓包、氧化、开裂等现象,不具备长时过热或短时超温爆管的特征。

图1 弯头断口形貌

3.2 硬度检测及金相分析结果

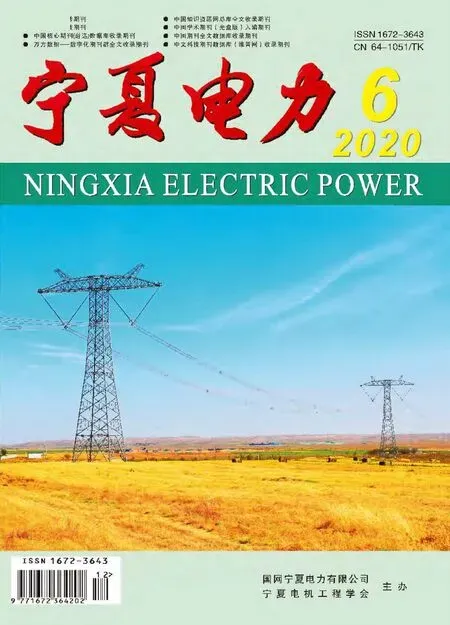

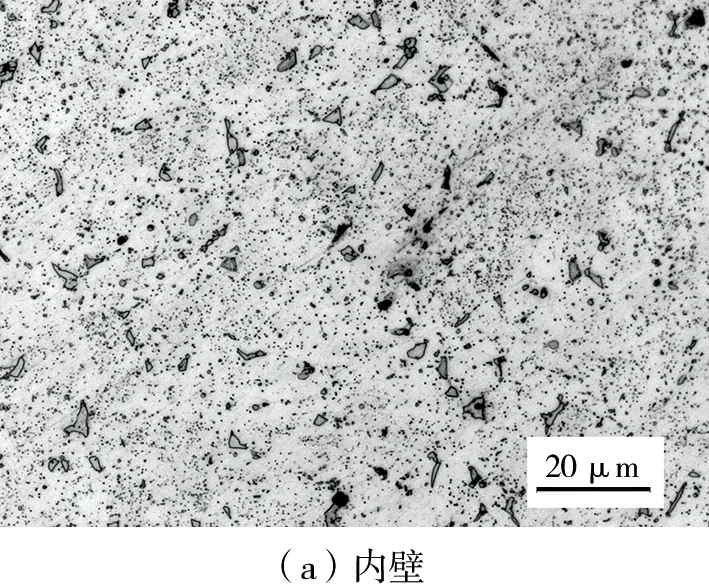

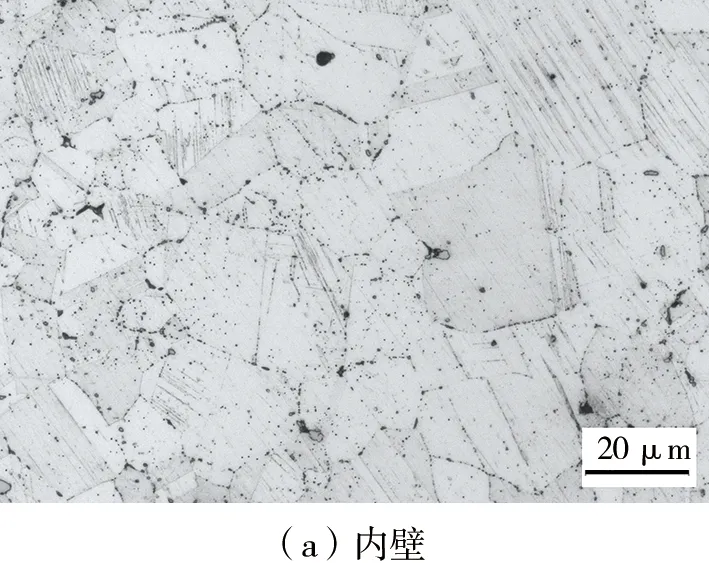

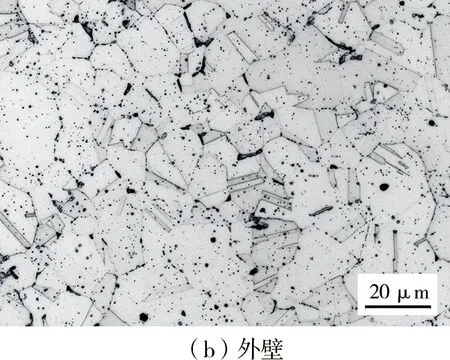

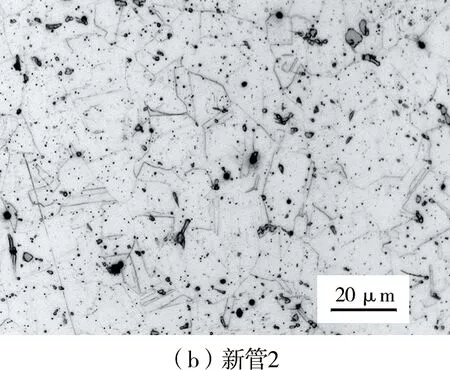

在上述样品上制取金相试样,观察显微组织及内壁氧化皮情况,并进行布氏硬度检测。金相组织分别见图2—图8,检验结果显示:9-4弯头硬度超标(≤192 HBW),组织老化严重,A侧有大量碳化物析出,并伴有大块状和较多的黑色棒状析出相。根据析出相的形貌、尺寸、强化机理及化学成分推测,块状析出相为MC相(NbC),黑色棒状析出相为σ相;9-4管水平管段硬度正常,组织中度老化,外壁较内壁有大量碳化物析出;9-4炉前垂直段管硬度正常,组织倾向性老化,明显可见σ相和NbC析出相;9-5管弯头硬度正常,组织轻度老化,明显可见碳化物析出;8-4弯头硬度正常,组织倾向性老化,无碳化物或其他析出相;两个新管样品为正常的孪晶奥氏体组织。

图2 9-4管中性面A侧显微组织

图3 9-4管中性面B侧显微组织

图4 9-4管水平段向火面显微组织

图5 9-4管水平段背火面显微组织

图6 9-4管炉前垂直段显微组织

图7 9-5、8-4管弯头中性面

图8 新管显微组织

3.3 内壁氧化层检测

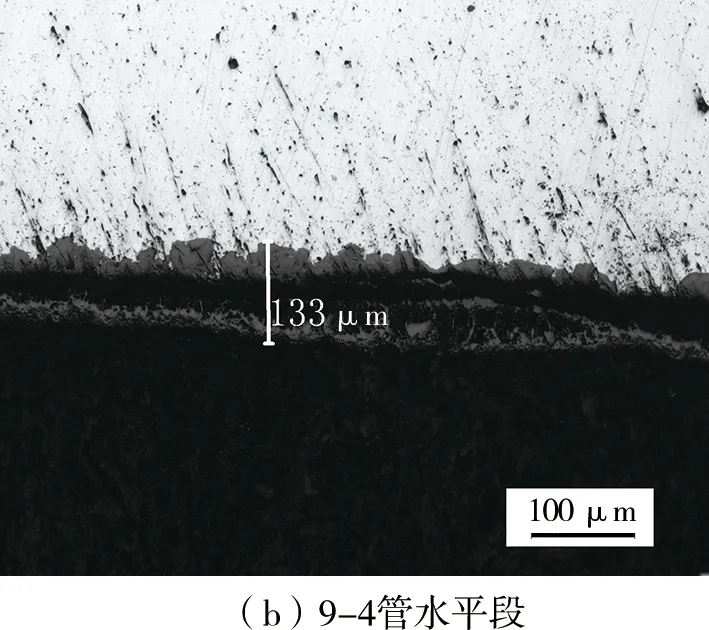

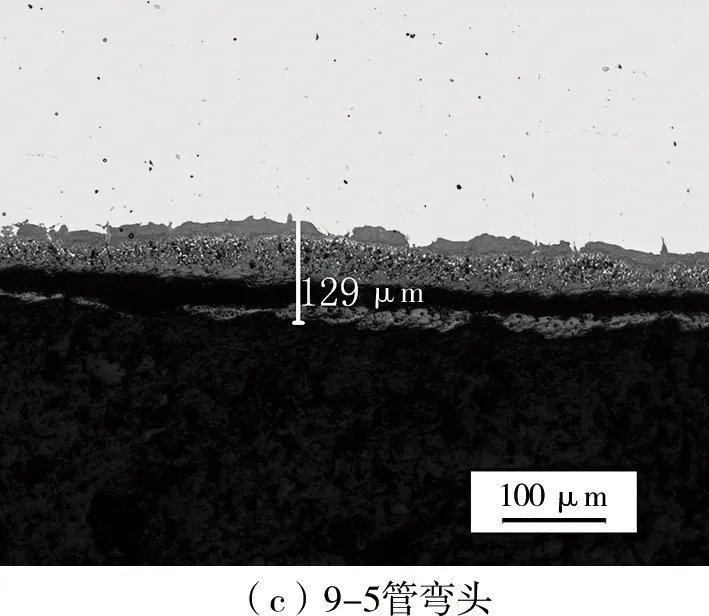

为观察管内壁金属氧化程度,分别对8-4管、9-4管和9-5管进行内壁氧化层检测,检测结果显示氧化层厚度约为80~133 μm(见图9),可见管内壁存在一定的蒸汽氧化行为,侧面反映出管壁温度处于较高的运行水平,有必要进行超温分析和金属内壁氧化行为分析。

图9 9-4、9-5及8-4管内壁氧化层

4 综合分析

4.1 超温分析

TP347HFG为稳定化奥氏体不锈钢(含稳定化元素Nb),由于Nb的碳化物的沉淀析出强化作用,在大部分寿命期间内,硬度值总体呈上升趋势,其老化程度一般依据晶界M23C6、NbC等碳化物的分布及尺寸来判断。在运行初期,孪晶消失,晶界析出细小M23C6颗粒,光镜下晶界清晰;随着运行时间延长,M23C6逐渐粗化且在晶界由颗粒状→链状→聚集状转变;如果超温幅度较大,M23C6还可能会重新固溶于基体,导致光镜下晶界消失[1]。

根据以上理论,结合金相分析,认为9-4管弯头一侧及水平段存在较大幅度的超温,判断为弯头中性面一侧裂开后,没有形成大爆口之前,由于介质泄漏,介质流向后方的水平段流量不足,导致一段时间内急剧超温,但炉前垂直段无超温迹象,且8-4管亦无超温迹象,排除机组超温运行可能。

4.2 蒸汽侧氧化行为的分析

一般情况下,TP347HFG应用于超超临界参数机组受热面管时一般不容易发生氧化皮剥落甚至堵塞,但是通过上述金相分析,管内壁氧化层具有一定的深度,且部分剥落,说明管壁运行温度已经处于较高水平,推测应该与机组曾经于2014年经过低氮燃烧改造有关,因为低氮燃烧改造是通过底层欠氧、上层富氧的燃烧模式达到脱硝的目的,一定程度上提高了炉膛火焰中心[2],使得炉膛出口温度提升,金属壁温随之升高,氧化行为得以显现。

现场通过割管检查和射线拍片,在后屏过热器其他下部弯头部位均未发现明显的氧化皮堆积或剥落现象,结合内壁氧化层深度来看,蒸汽侧氧化行为不足以导致管子发生堵塞或管壁明显减薄。

4.3 析出相对组织性能的影响

通过上述金相分析,可以看出9-4管开裂弯头组织内有大块状的NbC析出相和较多的σ相,9-4炉前垂直段管也明显可见σ相和NbC析出相,其它部位未见此两相。

σ相是一种具有复杂六方晶格的Cr-Fe的金属间化合物,其化学式可以写成FeCr,σ相中铬的质量分数约42%~48%,硬度>68 HRC,是一种硬度很高,塑形很低的脆性相,σ相从γ奥氏体基体中析出的温度范围一般为600~980 ℃[3]。在部件长期高温服役中,σ相均会沿晶不断析出,严重时在晶界上形成连续链状分布。σ相析出时伴随着很大的体积变化及其沿晶界分布的特点,使晶界弱化、脆化,容易导致微裂纹的产生,并沿其扩展,导致沿晶断裂,σ相析出还会降低金属的耐蚀性和抗氧化性。

NbC析出相同样具有较高硬度、脆性和高稳定性,在微观组织中相当于微裂纹形核点,容易增加微裂纹萌生几率,并加速材料裂纹扩展速率,增加材料开裂失效倾向,同时,从图4—图7可以看出,NbC析出相尺寸较大,边界清晰,棱角分明,更容易产生应力集中并产生微裂纹现象。

4.4 弯曲变形对组织性能的影响

4.4.1 弯曲变形导致残余应力

奥氏体不锈钢管弯曲变形时,由于晶粒发生滑移,容易出现位错的缠结,晶粒被拉长甚至破碎,变形部位强度和硬度升高,塑性和韧性降低,在部件内部产生较大的残余弯制应力,加剧了材料在蠕变温度范围运行时蠕变裂纹的生长,同时在氧化腐蚀的环境下,严重的冷加工残余应力会提高应力腐蚀开裂的危险[4]。

以往国内外标准中要求奥氏体不锈钢锅炉管冷加工后进行固溶处理,以消除冷加工过程中的残余应力,降低材料的强度,恢复其塑韧性,1998年ASME增补了PG-19条款“奥氏体材料的冷加工成形”,根据此条款,对冷加工的奥氏体不锈钢锅炉管不同的变形范围给出了不同的热处理意见[5],见表1。

对于TP347HFG管,当设计金属温度在580~675 ℃,应变超过15%时,需进行1 095 ℃下固溶退火处理,应变量小于15%时刻免做固溶处理。“PG-19”条款同时给出了应变量的计算公式:

式中:r—管子公称外半径;

R—管子中心线的公称弯曲半径。

表1 冷加工成型应变和固溶热处理要求

通过计算公式换算,可知当R/D>3.33时,可以免做固溶退火处理,该受热面管屏弯头弯曲半径R为108 mm,管子外径D为45 mm,经计算,R/D=2.4,按照ASME要求可以免做固溶退火处理。

DL/T 438标准中规定,当弯曲半径R小于2.5D或者接近2.5D时,应进行固溶处理;当R大于2.5D时并未做规定,可见国内标准与ASME标准在奥氏体不锈钢管冷弯后固溶处理工艺上存在一定的差异[4],因此该受热面管R/D值已接近2.5,建议应进行固溶处理。实际上,无论锅炉管形变的应变量是多少,只要冷加工后不进行热处理,均会残留冷加工应力,只是其程度随应变量的大小而不同。

4.4.2 变形量对析出相的促进影响

文献[6]表明当变形量增大时,σ相的析出时间提前,且析出速率提高,同时对晶界M23C6和晶内富Nb相析出也有一定的影响,因而需进一步提高材料的脆性。

4.5 原因分析

弯头开裂从内壁起源,未见其他纵向开裂,管壁没有减薄,爆口呈脆性,结合上述超温分析、蒸汽侧氧化行为分析,可以排除长时过热、短时超温的可能。

9-4弯头中性面硬度超标(其他弯头正常),组织出现变形滑移线,说明该弯头发生了较强烈的塑性变形,随后没有进行消除变形影响的热处理,残余应力较大,应力腐蚀抗力低;另外,9-4弯头中性面一侧出现较多致脆的σ相和NbC析出相;这两个因素共同导致弯头组织性能差(硬而脆),在高温高压下运行一段时间后发生了脆性开裂。

5 结论及建议

综合上述分析判断,弯头组织富含较多的σ相、NbC等硬脆析出相是弯头脆性开裂的主要原因,而弯头经冷加工变形后未进行固溶热处理,不仅导致弯头内部产生残余应力,而且进一步促进了σ相的析出,加剧了弯头脆性开裂倾向。

为避免此类事故的再次发生,提出以下建议:

(1)加强对奥氏体耐热钢锅炉管的金属监督检验和质量管控,应将碳化物、σ相、NbC等析出相作为重点检测项目。

(2)当奥氏体不锈钢受热面管R/D值大于或接近2.5时,冷加工变形后应进行固溶热处理,最大程度地减少内部应力水平。

(3)对于经过低氮燃烧改造的锅炉,为避免TP347HFG等奥氏体不锈钢管蒸汽侧的高温氧化行为,还要严格控制金属壁温。