中国“智造”在全球自动化码头领域的探索与实践

焦旭 严梁 张照雷

近年来,随着信息技术发展的日新月异,工业互联网大潮汹涌而至。以德国“工业4.0”、中国制造2025等国家战略为代表,全球各国都提出了工业制造的新愿景,以实施制造强国战略,抢占新一轮工业发展的制高点。

在国际市场上,20世纪90年代以来,有一批中国民族制造企业发力狂奔,直追第三次工业革命时期兴起的老牌欧洲工业制造强企,并取得了不俗的业绩,在强手如林的行业市场蓝海占据了一席之地,赢得了竞争对手的尊敬。其中,在全球港口机械市场叱咤风云的上海振华重工(集团)股份有限公司(简称“振华重工”)就是一例。20多年来,凭借科技创新这一法宝,振华重工在“世界上只要有集装箱港口的地方,就要有振华生产的起重机作业”的创业初心的引领下,在港口机械领域创造了一个中国奇迹,连续28年占据全球市场份额第一,其中岸桥产品全球市场占有率达70%以上。

表1 全球典型自动化码头

从中国制造到中国“智造”

近年来,随着全球进出口贸易的增长,作为国际贸易运输枢纽的港口之间的竞争日趋白热化。大型化船舶的运输成本上升、装卸成本增加,同时,国际航运业的环保标准提高带来了能耗标准的提升……这些要求的变化让全球各大港务局及国际港口运营巨头开始把视线聚焦在港口设备技术的提升上。因此,在全球港口机械制造行业,装备的发展需要根据这些要求进行技术研发和升级创新。

振华重工作为中国制造业的“百年老店”和民族制造业的旗帜,立足于发展先进制造业,迈向高端化、智能化、服务化,推动中国“制造”走向中国“智造”。多年来,振华重工一直致力于向“中国智造”转型,特别是在自动化码头的智能设计与研发方面取得了骄人的成绩。

全球范围来看,自动化码头的发展脉络大致被几个具有典型意义的自动化项目勾勒而出。第一阶段以1993年投入运营的荷兰鹿特丹港欧洲集装箱码头公司(ECT)的码头为代表,第二阶段以2002年投入运营的德国汉堡港阿尔滕韦尔德集装箱码头公司(CTA)的码头为代表,第三阶段以2008年投入运营的荷兰鹿特丹港EUROMAX码头为代表,第四个阶段则以振华重工近年来在全球打造的一系列自动化码头作为代表。

1998年,振华重工作为全球最大的港口机械制造商,开始关注和着手研究自动化集装箱码头设备。2000年,振华重工参与德国汉堡港阿尔滕韦尔德集装箱码头公司(CTA)自动化码头建设,并研制出第一代自动化引导小车(AGV)的原型机。此后,振华重工持续发力,美国、德国、韩国、中国台湾等多个国家和地区在建设自动化码头时均向振华重工采购了自动化单机设备。2007年,振华重工在上海长兴生产基地制造了一个自动化码头示范线,按照1:1的比例建设而成,是世界上第一个立体轨道式自动化码头示范线,它具有安全高效、低碳环保的显著特点,前来参观的全球各大港口管理层络绎不绝。

21世纪以来,振华重工开始由单一设备供应商向系统化、一体化解决方案供应商角色转变。2015年,振华重工为厦门远海自动化码头提供了自主研发的全自动化码头装卸系统的所有设备及码头设备控制系统(ECS);2018年3月,正式运营即将满一周年的青岛港自动化码头被《人民日报海外版》称赞是“‘一带一路上的未来港”。

2017年12月,振华重工联合上港集团打造的洋山港四期全自动化码头开港,放眼全球,规模如此之大的自动化码头,一次性建成投运是史无前例的,洋山四期也成为截至目前世界上单体最大的自动化码头。洋山港四期智能码头有两个重要系统,一是指挥调度系统(TOS),被称为码头的“大脑”;二是设备控制系统(ECS),被称为码头的“心脏”。TOS系统和ECS系统互相配合,共同完成“魔鬼码头”无休止作业的系统调度。

不仅在国内,中国制造的自动化码头也在全球各地开花结果。2017年12月,振华重工与印度Adani集团签订自动化码头系统总承包项目,该项目是印度的第一个自动化码头,振华重工为该集团Vizhinjam港提供8台岸桥、24台轨道吊的自动化设备以及系统总承包服务,建成后年吞吐量将达到600万TEU。

2019年12月,振华重工打造的意大利首座自动化港口Vado港隆重开港,这是欧洲第一个由振华重工提供全生命周期备件及维保服务的港口。

此外,振华重工还为和黄集团的泰国烂菜帮码头提供了全部的自動化设备及系统,该码头是全球首个同时拥有自动化岸桥与自动化轮胎吊的集装箱码头。目前,振华重工正在为唐山港、宁波港、南沙四期等打造自动化码头。

全自动化码头投产后,原先的工人密集型作业团队逐渐被智能化的知识型团队所取代,码头实现全智能决策与全系统管理,在新一轮科技和产业革命中重新阐释了“中国智造”的新高度。

振华重工作为全球自动化码头发展过程中的一名参与者,从最开始提供单机设备、控制软件,到目前发展为可为港口提供一体化总承包方案的自动化码头系统集成商,全世界范围内70%以上自动化码头的建设过程都有振华重工的深度参与。

技术创新,中国港机标准走向国际

习近平总书记强调,“推进供给侧改革,必须牢固树立创新发展理念,推动新技术、新产业、新业态蓬勃发展,为经济持续健康发展提供源源不断的内生动力。”振华重工在自动化码头领域的成果正是来自于源源不断的技术创新。

自动化集装箱码头系统包含众多港机设备。其中,硬件方面主要包括岸边集装箱起重机、AGV、轨道吊等设备;软件方面主要包括码头操作系统和码头设备控制管理系统。多年来,振华重工一直以自主创新作为“杀手锏”,积累提升在自动化码头系统领域的竞争力,逐步站稳了全球“领头羊”的行业地位。从技术创新、系统创新、思维创新等各个角度,振华重工的工程师秉承着“敢为人先”的振华精神,勇敢尝试,取得了一系列突破性技术成果,以此作为基础,由中国企业制定的产品标准也得到全球各大港口的认可。

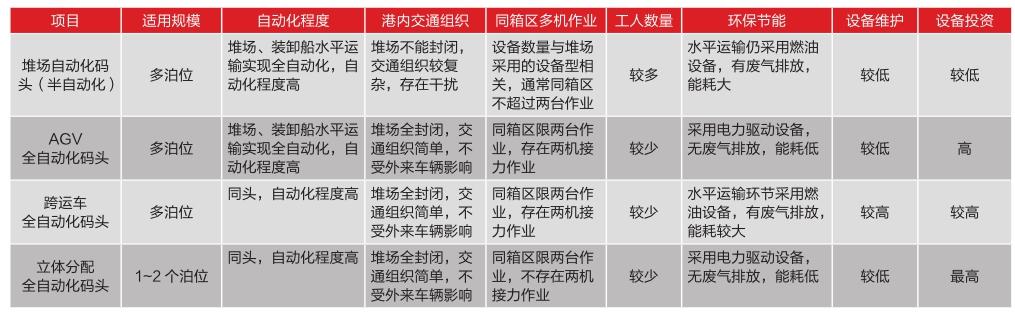

表2 自动化集装箱码头特点对比

首先,在港机技术创新方面,振华重工的工程师们实现多个世界首创。例如,在建设厦门远海自动化码头一期项目时,创新性采用了锂电池作为18台自动化引导小车动力方式,该革新属世界首创。此后,在2017年5月投入运营的青岛港全自动化码头项目中振华重工进一步对自动化引导小车进行革新,可自行提升集装箱。与此同时,振华重工还对锂电池动力的自动化引导小车进行了进一步完善,在不影响运行效率的前提下,解决了其电池充电续航问题。在上海洋山港四期项目中,振华重工研发出双箱自动化轨道吊设备,一次可同时起吊两个集装箱,又是世界首创。同时沿袭了振华重工世界首创的双40英尺箱岸桥的设计思路,使得堆场作业效率可提高一倍。

其次,在系统创新方面,振华重工创新研制了远程智能调度系统,该系统综合运用了人工智能、运筹学决策和系统工程的理论,根据码头集装箱的数据信息,可以智能控制整个庞大码头几乎所有设备的管理操作,从而完成集装箱的堆存计划,并合理分配设计船舶配载作业计划。一套ECS系统,即可取代码头大量繁琐的人工信息统计和计算,进行任务的选择、设备的分配调度、指令的执行、信息的采集,更准确地进行码头设备的调度和管理,实现集装箱作业过程自动化,大大降低码头作业和管理人员的劳动强度,减少人员数量、人工作业差错率,降低对人员安全的威胁以及设备维护保养成本。目前,振华重工的ECS系统已成功应用于厦门远海自动化码头项目、青岛港全自动化码头项目和上海洋山四期自动化码头项目。

再次,在思维创新方面,振华重工勇于颠覆传统思维,提供优质解决方案。常规自动化码头普遍采用堆场垂直布置的方案,堆场布局与岸线保持垂直角度。而厦门远海码头一期项目包括两个泊位,原有基建为码头后方集装箱堆场与岸线平行布置。若按照常规思路建设厦门远海自动化码头,则需要将该码头堆场布局全部清零重建。为替码头运营方节约改造成本,振华重工打破常规,根据厦门远海码头的实地情况,在不改变原有基建布置的基础上,将码头建设为堆场布局与岸线平行的角度,作出码头自动化改造升级的新尝试,对目前国内港口普遍采用的垂直布局的堆场码头改造升级提供了“范本”。

在自动化码头领域取得累累硕果的同时,振华重工在港口机械的行业标准方面也逐步获取了很大的话语权。为国内港机制造业津津乐道的一个例子是,2017年9月,振华重工成功交付新加坡港务集团的自动化轨道吊项目,该项目包含72台设备。项目工程师介绍,“这些设备是行业巨头新加坡港务集团向振华重工采购的130台自动化轨道吊的先期项目,也是当时全球最大的自动化轨道吊项目”。在该项目中,为更好适应港区情况,发挥设备最大功效,振华重工换位思考,靠前服务,站在业主角度,主动提出了一系列改进意见建议,形成了自动化轨道吊的“振华标准”。经过认真分析研判,新加坡港务集团完全认可该标准,这大大缩短了双方“磨合期”,迅速完成了相关设备的设计及制造工作。振华的工程师不无自豪地总结:“该项目实现了创纪录的交付速度:每个月交付6台机、12个月不间断连续交付的业内纪录,最终提前1.5个月完成交货。”当我们去仔细考量而这一中国速度的背后起作用的因素,“振华标准”带来的标准化生产效率的提升,必定是其中一个重要因素。

隨着振华重工的产品在全球越来越多的国家和地区赢得客户的信任,振华重工制造港机设备的标准也在越来越多的国家得到认可。国际航运界诸多巨鳄,如马士基、DPW等在采购集装箱设备时,均会优先考虑向振华重工采购。马士基集团已累计向振华重工采购了约620台港口机械设备,由中国的远洋运输轮装载跨海越洋送往全球各地码头。而这些订单中的港机设备均采用了“振华标准”,体现了对中国标准的充分认可和尊重。

港口工业互联时代的来临

20世纪50年代,集装箱化海洋运输开始发展,各集装箱港口一直以来都高度关注如何进一步提高港口装卸效率。21世纪之后,全球化进程加快,港口集装箱装卸的需求范围也更为广泛,在装卸效率更高需求的前提下,港口运营也更为关注作业安全、设备运行环保、设备智能化等内容。传统港口如何顺应科技发展的新潮流?如何进一步实现港口无人化、智能化、低污染?这些议题成为港口界关注的焦点。

5G通信技术时代的来临更是加快了港口信息化、远程化、智能化的发展进程。如何利用“5G+港口”跨界融合产生的“火花”,赋能港口建设和运行中的应用场景,成为现阶段港口行业的研究课题。

2018年,振华重工开始关注5G技术。我们联合港口用户、通信运营商以及通信设备供应商等,先后在上海洋山港等码头逐步展开以技术论证、场景论证和场景耐久试投产为目标的、有步骤的新技术应用尝试。结合丰富的自动化码头系统总集成及港机设备远程操控技术经验,振华重工陆续探索5G技术在新建自动化码头和传统码头改造中的应用。

2019年10月,振华重工联合中国移动、沃达丰和华为在第十届全球移动宽带论坛上发布了《5G智慧港口白皮书》,旨在加快5G在港口的应用研究及项目落地。经过调研和分析,振华重工筛选出对于无线通信具有潜在需求、最具典型代表意义的信息化港口港口应用场景,包括龙门吊、岸桥远程实时控制、AGV集卡跨运车自动化控制及视频监控与AI识别,并陆续在这些场景中展开论证与测试。

2020年6月,在宁波港多台5G轮胎吊耐久测试的完成,阶段性标志着该5G智慧港口应用示范项目已经完成了轮胎吊远程控制的首批可行性验证。“这次验证成功证明了5G确定性网络能够满足港口轮胎吊远程控制场景的基本需求,未来有望彻底替代有线网络或其他需要大量土建改造建设支持的通信方式。”项目小组的技术人员表示。实现轮胎吊远程控制后,人机比例可由原来一名司机只能控制一台设备提升至同时控制多台设备,并且工作环境得到大大改善,综合人力成本有望大幅降低。

图1 起重机远程操作5G网络结构图

在5G港口应用方面,振华重工的探索也逐步发力。2019年1月,振华重工5G项目团队在青岛港新前湾自动化码头开启基于5G连接的起重机控制的技术论证,验证了5G技术可以在远程操作与自动化控制中的技术兼容可行性;2019年4月,在宁波舟山港的一台商用型轮胎吊上,将业务通信由光缆切换到5G网络,验证了5G轮胎吊这一港口应用场景的可行性;同月,项目团队配合厦门远海码头AGV上搭载5G技术进行常态化运转的测试;2020年5月,在宁波舟山港实际运营中的6台轮胎吊上搭载5G技术,助力舟山港成为全球首个完成5G轮胎吊批量远程操控验证并常态化试投产的港口。

2020年5月,振华重工联合相关方签订智慧港口5G联合应用创新合作意向书,计划将广州南沙港区四期工程打造成粤港澳大湾区首个全自动化码头和全国5G应用示范工程,更加系统的针对5G在港口商业运营落地展开相关具体的工作。在“5G+港口”的探索道路上又迈出坚实一步。

5G如何打通港口“经脉”?

无线通信技术是限制传统自动化码头改造的一个重要瓶颈,这个瓶颈不仅仅存在于技术层面,还存在于建设门槛、日常运维、设备技术保障、产品升级迭代等方面。

5G的到来将破解这个困境。港口的部分应用场景是基于视频进行相应操作,以往,港口主要采用光纤或WIFI网络,光纤网络在现有码头的部署改造难度高,且不具备移动性;WIFI网络有覆盖能力弱、安全性与可靠性差、干扰严重、日后的升级维护标准混乱等问题;而4G则存在基础性能差、构架模式还处于民用市场结构、不能局部性能化部署等局限,这就提高了新建港口数字化建设的门槛,给传统港口转型升级带来了阻碍。5G具有“高带宽、低时延、高连接密度、切片化部署”的特性,可以让智慧港口的许多场景成为现实。

例如,轮胎吊上的视频回传需要巨大的上行带宽,按照平均每台轮胎吊安装8-20台摄像机,分辨率为1080P来计算,单台轮胎吊需要大约每秒10-30兆比特的上行带宽,按照中国目前的5G技术测试结果,单扇区上行带宽可达每秒160兆比特,今后更有望突破每秒300兆比特,可在400米单扇区覆盖范围内满足5-15台轮胎吊同时远程操作的运行需求。从通讯时延的需求看,轮胎吊式起重机网络端到端平均时延要求不能超过15毫秒,最大延时不能超过200毫秒,一旦出现通信延时超时,就会导致司机操作不适或触发通信异常,导致设备被停止工作,而4G网络的平均时延一般都在30毫秒以上。

“高连接密度”是5G的重要特性,一个港口可能有几十万个集装箱,还有大量的摄像头、车辆和人,接入的终端形态和数量较多,只有5G技术才能支撑每立方几万个甚至几十万个连接,海量物联网的场景由此才能成立。随着技术的不断成熟,未来港口各个环节的智能设备都可以加入5G技术。

除此之外,5G技术的差异化、专属性和自助性,可为港口打造可预期、可规划、可验证、有确定能力的移动专网,更好地匹配港口数字化转型的需求。为了确保数据的安全性,5G MEC(多接入边缘计算)还实现了视频流、控制指令等业务的本地卸載,满足了“数据不出港口园区”的安全需求。未来,港口运营将继续朝着设备操作自动化、港口调度智能化、信息数据可视化发展,可以预见,5G技术将促进传统码头全面自动化改造,实现智慧港口的无限可能。

振华重工对于5G的探索,不仅停留在港口信息化和自动化改造中的应用,还延伸到公司生产基地的信息化调试及生产制造中。目前,振华重工已经建立上海长兴基地岸线的5G通信覆盖,调试工程师可同时为多个项目提供远程实时技术指导。此外,还探索了智慧工厂在重型仓储物流、加工制造、检测监管等方面应用5G的可能性。在新兴业务中,立体停车库、智慧安防和光伏电站等搭载5G通信的应用也吸引了振华团队的目光。

5G在港口的应用是一个系统性工程,不会一蹴而就。构建完整健康的生态体系,需要从技术落地、商务实现到规范和标准制定形成闭环,“我们才刚刚完成技术实现的第一步。我们希望通过在港口行业中的应用,为整个5G产业在工业乃至社会发展提供启示与借鉴。”振华重工5G项目团队负责人表示。

5G技术如同一个巨大的“触角”,让人与人之间的连接延伸到万物互联,将无线通信由原来传递信息发展到可以传递行为,在全球自动化码头领域,这一技术也将助推工业互联网技术的进一步革新与应用,以上海振华重工为代表的港口设备制造商也可以借助它进一步开拓智慧港口的打造与实践。

从全球视角来看,现阶段正处于智慧港口理论探索和建设发展的初期。全球范围内多样化“智慧港口”的实践案例提供了剖析智慧港口概念内涵和实质的新视角。目前全球各大港口运营情况显示,自动化码头不受雨雪天气变化的影响,几乎可以24小时作业,同时具备安全高效、环保节能、减少成本等特点。可以断定,在全球范围内,自动化集装箱码头的发展必将迎来新一轮高潮。在这个自动化、智慧化的过程中,码头自动化水平也必将迎来新的突破,智慧港口更是港口行业新历史发展阶段的应有之义。

智慧港口充分借助了物联网、云计算、大数据及移动互联网、智能感知、人工智能等新一代信息技术对港口进行透彻感知、广泛互联以及信息深度挖掘,实现港口各类资源要素的无缝连接和各功能模块的协同联动,并最终实现智能、高效、安全、便捷、绿色发展的现代化港口形态。智慧港口是智慧技术在港口领域的深度应用,是港口发展的终极形态,中国以振华重工为代表的港机制造企业也必将迎着5G浪潮乘风破浪,去探索和创造这一新的领域。