纳滤脱盐在ε-聚赖氨酸分离提取中的应用

李芳良, 何洪刚, 马 玉, 毛忠贵, 陈旭升*

(1. 江南大学 工业与生物技术教育部重点实验室, 江苏 无锡214122;2. 江南大学 生物工程学院, 江苏 无锡214122)

ε-聚赖氨酸(ε-poly-L-lysine,简写ε-PL)是以25~35 个L-赖氨酸为惟一单体聚合而成的一种同型氨基酸聚合物, 相对分子质量一般为3 200~4 500。它具有水溶性好、热稳定性强、抑菌谱广和生物安全性高等特点,从而成为一种优良的生物食品防腐剂,被广泛应用于日本、韩国、欧美等国家食品工业中[1]。 2014 年,我国卫计委将ε-PL 及其盐酸盐批准成为我国新型食品防腐剂并被纳入到国标GB2760-2014[2]。此外,ε-PL 还在医药、电子、材料等方面有着非常广泛的应用[3]。

微生物发酵法是目前大量获得ε-PL 的惟一生产方法。 然而,发酵液成分复杂,除了含有大量菌体细胞和未被消耗的培养基成分, 还含有菌体裂解物、代谢副产物、色素和胶体等。 作者所在研究团队前期研究发现, 经过简单固液分离后,ε-PL 质量分数仅为20%左右[4]。 但是作为食品添加剂,GB2760-2014 要求ε-PL 及其盐酸盐的纯度至少在质量分数95%以上[2]。 因此,如何从复杂的发酵液体系中低成本、 高效率地分离纯化ε-PL 及其盐酸盐就成为限制ε-PL 产业化的关键。 目前,离子交换法被普遍应用于ε-PL 的分离提取[5-7],它具有除杂能力强、产品回收率高等优势,是一种非常有效的提取方法。 但是, 用于离子交换解吸附的洗脱剂主要是0.1~0.2 mol/L 盐酸、氢氧化钠或氨水,这就为后续ε-PL 精制步骤引入了大量的盐分(主要是酸碱中和反应产生的NaCl)。 然而,目前关于如何去除ε-PL 提取过程中的盐分却很少被报道。 周斌等[8]利用截留相对分子质量为4 000 的超滤膜对脱色后的洗脱液进行浓缩和脱盐,但并未给出此步骤的脱盐效率和产品回收率等指标。

作者所在研究团队前期通过对发酵液中杂蛋白质去除方法[9]、脱色方法[10]、离子交换树脂选型[5]等方面的研究,提出了一种从发酵液中分离提取ε-PL的方法[11]。 但是该工艺所用的截留相对分子质量为1 000 纳滤膜为板式膜, 而工业生产应用的多为性价比更高的卷式膜,因此有必要筛选出合适的卷式膜来进行ε-PL 离子交换提取液的脱盐研究。

纳滤(Nanofiltration)是介于反渗透和超滤之间的一种膜分离技术,它是基于道南效应(电荷)和筛分(孔径)原理,用于低相对分子质量产物浓缩和脱盐,被广泛应用于水处理、食品加工[12]和生物分离[13]等行业。 作者以ε-PL 和NaCl 制成的模拟料液为研究对象,通过纳滤膜筛选、操作方式和操作条件优化, 确定了适合ε-PL 料液脱盐的纳滤膜和操作条件,并考察了纳滤膜应用于真实物料(离交洗脱液)情况下的脱盐效果。该研究是首次尝试纳滤用于ε-PL 分离和提取过程的脱盐,对ε-PL 产业化生产具有一定的指导意义。

1 材料与方法

1.1 实验材料

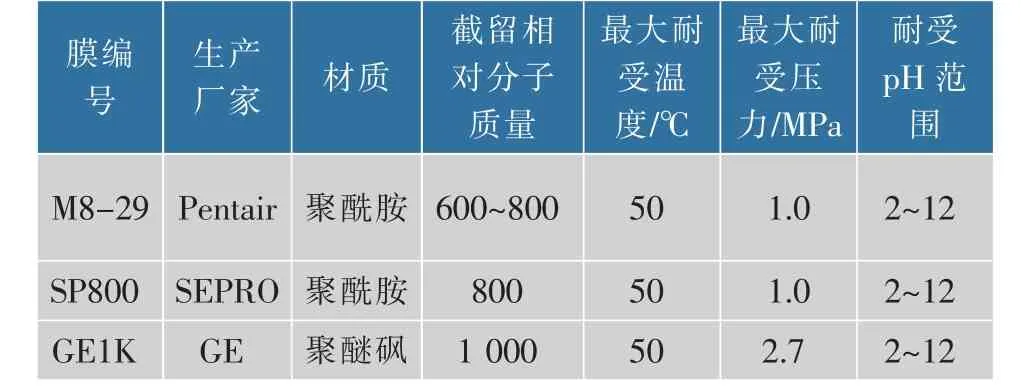

实验选用的纳滤膜元件均为卷式膜,相关技术参数见表1。ε-PL 购买于郑州拜纳佛生物工程有限公司, 该样品的ε-PL 纯度为质量分数98%。 NaCl和膜清洗用亚硫酸氢钠为分析纯,购买于国药集团化学试剂有限公司。

表1 膜性质Table 1 Membrane properties

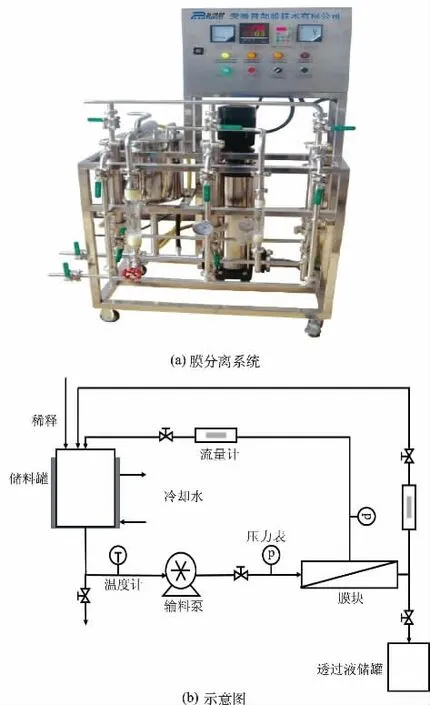

1.2 实验设备

膜分离系统由安徽普朗膜技术有限公司提供,型号为PL-D3-1812,见图1。 三种纳滤膜面积均为0.27 m2,操作温度控制在(25.0±1.0) ℃并由循环水实现。 实验过程中通过控制循环液节流阀,保持进口压力恒定在1.0 MPa。 循环液流量和渗透通量通过转子流量计读取。电导率仪DDSJ-308A(上海仪电科学仪器股份有限公司)和pH 计(瑞士Mettler Toledo公司)分别用于透过液电导率和料液pH 值的测定。

图1 PL-D3-1812 膜分离系统设备及示意图Fig. 1 PL-D3-1812 membrane system and its schematic diagram

1.3 实验过程

1.3.1 膜的筛选影响膜分离性能的主要参数有料液状况(溶质浓度、pH 值、离子强度)、操作条件(跨膜压差、温度、循环流速)和膜结构及其表面特性等。 这些参数的选择和优化对实际膜分离过程十分重要[14]。膜选型一般是将备选膜用于待分离体系,在不同操作条件下进行透过通量和溶质收率测试,选择较高透过通量和满意收率的膜用于后续实验。

为了模拟真实物料,配置体积为10 L,ε-PL 和NaCl 质量浓度分别为10 g/L 和5 g/L 的溶液作为料液模拟液。 在恒定的进口压力下(1.0 MPa),对三种纳滤膜在pH 5.0、7.0、9.0 和11.0 条件下采用间歇变容渗滤方式进行脱盐, 具体过程见图2。 先将V0=10 L 模拟料液浓缩至6 L(Vr,6 L 为设备的运行死体积,低于6 L 无法保持稳定的压力),随后加去离子水至料液初始体积V0,如此重复5 次。 收集透过液,测定ε-PL 质量浓度和Cl-质量浓度,计算ε-PL 损失率和脱盐率。

图2 间歇变容渗滤操作流程示意图Fig. 2 Process of desalination experiments at batch constant volume diafiltration condition

1.3.2 操作模式的优化一般情况下,纳滤脱盐的操作模式包括两个步骤:浓缩、渗滤[15-17]。 在浓缩阶段,随着产物质量浓度增加和溶液粘度上升,纳滤膜的浓差极化和膜污染会变得越来越严重,通量也会随之不断下降。 因此,浓缩阶段将目标产品浓缩到何种质量浓度将影响到纳滤后续操作。 以往纳滤脱盐研究,一般是通过考察不同浓缩倍数对脱盐效果的影响[18]。然而,由于工业生产中每批料液性质均会存在波动(如产物质量浓度和盐质量浓度),因此以固定产品质量浓度代替浓缩倍数来考察脱盐效果将更具有现实意义。 作者通过将100 L 的ε-PL模拟料液(ε-PL 和NaCl 质量浓度分别为10 g/L 和5 g/L)分别浓缩到不同质量浓度(60、80、100 g/L),以考察不同ε-PL 质量浓度对脱盐的影响。 渗滤阶段是整个过程中脱盐最多的阶段,而此阶段需要加入大量透析水使得盐分随着透过液不断透过。 为了减少渗滤时的耗水量,作者比较了间歇变容渗滤和连续恒容渗滤以及一次性添加三种不同的加水方式对脱盐效率的影响, 具体操作过程见图3。 图3(a)为间歇变容渗滤,即当料液浓缩至10 L 时,一次性加5 L 去离子水进行脱盐, 当透过液体积为5 L时再加5 L 去离子水,如此反复直至脱盐结束;图3(b)为连续恒容渗滤,即当料液浓缩至10 L 时,用连续流加去离子水,使去离子水的加入流量和透过液的流量保持一致,使储罐料液体积始终保持在10 L左右,直至脱盐结束;图3(c)为一次性添加,当体积浓缩至10 L 时,直接一次性加入90 L 去离子水,待浓缩至10 L 体积时脱盐结束。

图3 三种操作模式下脱盐过程示意图Fig. 3 Diagram of three diafiltration methods

1.3.3 离交洗脱液纳滤脱盐由于之前所用料液均为ε-PL 模拟料液, 为了考察真实料液的脱盐情况, 将1 000 L 离子交换洗脱液 (ε-PL:9.09 g/L、NaCl:4.45 g/L) 进 行 纳 滤 脱 盐 实 验。 纳 滤 膜 为SP800, 膜面积为26.5 m2, 进口压力保持为1.0 MPa,脱盐模式为先浓缩后渗滤,由于每次离子交换后料液质量浓度不一,将料液浓缩至所需的质量浓度, 随后根据优化出来的最优渗滤方法进行脱盐,直至透过液电导率低于300 μS/cm 为止。 收集透过液,截留液分析数据。

1.4 分析方法

ε-PL 质量浓度的测定: 采用甲基橙法测定[20];灰分:根据国标GB 5009.4-2010 测定[21];Cl-浓度:通过硝酸银滴定方法测得[22]。

1.5 计算公式

膜通量J的计算方程为:

式中, 膜通量J的单位为L/(m2·h);Vp代表透过体积(L);A代表膜面积(m2);t代表时间(h)。

ε-PL 收率的计算公式为:

式中,cp、cf分别为透过液和储料罐中的ε-PL 质量浓度(g/L),Vp、Vf分别为透过液体积和储料罐中料液的体积(L)。

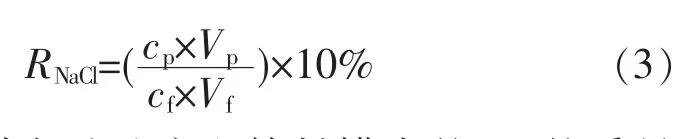

NaCl 的去除率的计算公式为:

式中,cp、cf分别为透过液和储料罐中的Cl-的质量浓度(g/L);Vp、Vf分别为透过液体积和储料罐中料液的体积(L)。

2 结果与讨论

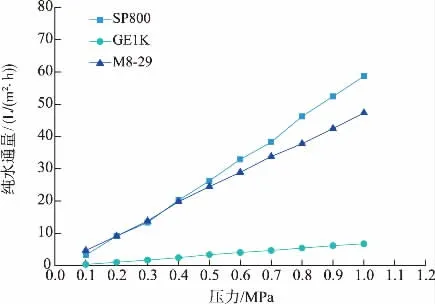

2.1 不同操作压力下纳滤膜的纯水通量

图4 显示的是,纳滤膜SP800、M8-29 和GE1K在不同操作压力下的纯水通量。 由图4 可知,随着操作压力的增加,三种纳滤膜的纯水透过通量均呈线性增加。 在0.1~1.0 MPa 范围内,纳滤膜纯水通量大小排序为:SP800>M8-29>GE1K。 其中,GE1K 纯水通量是同等压力下其他两种纳滤膜的10%左右。一般而言,膜的纯水透过通量越大,相同压力下单位膜面积的生产效率就越高,也就越适用于实际的工业生产过程。 由此可见,GE1K 不适用于ε-PL 的脱盐。

图4 不同压力下纳滤膜的纯水通量Fig. 4 Flux of membranes under different pressures

2.2 pH 值对ε-PL 收率和NaCl 去除率的影响

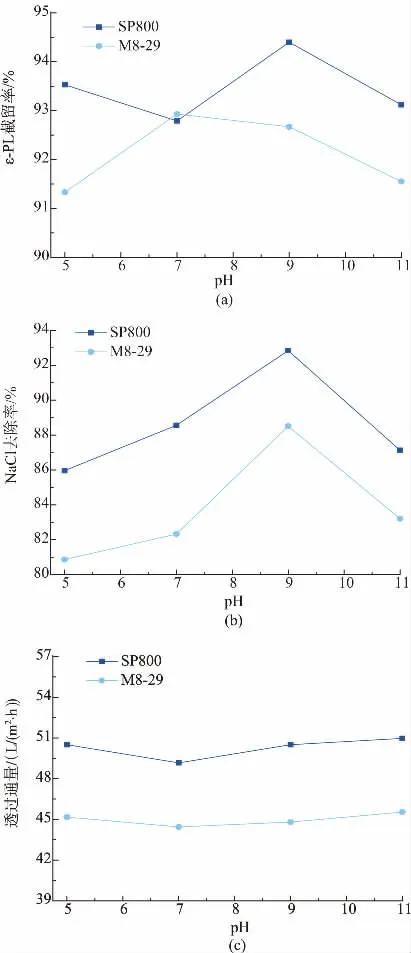

由于聚酰胺材质的纳滤膜一般荷负电荷,而ε-PL 则依据溶液pH 值不同可以表现出带正电荷(pH<9.0)、 负电荷(pH>9.0) 和净电荷为零(pH=9.0)。 因此,有必要考察ε-PL 在不同荷电情况下纳滤膜SP800 和M8-29 的脱盐状况,结果见图5。

由图5(a)可知,在pH 5.0~11.0 范围内,两种纳滤膜对ε-PL 均保持了较高的收率, 达到91%~95%。 由于ε-PL 相对分子质量存在一定的分布范围(3 200~4 500),且纳滤膜有效截留相对分子质量为其自身截留相对分子质量的5~8 倍,这就造成了ε-PL 收率达不到100%。 然而,两种纳滤膜的最大ε-PL 收率所对应的pH 值却不一致。 纳滤膜SP800在pH 9.0 时达到最大ε-PL 收率(94.4%),纳滤膜M8-29 在pH 7.0 时达到最大ε-PL 收率 (92.9%)。造成这种差异的原因可能和不同厂家生产制造纳滤膜的工艺不同有关。在NaCl 去除方面(图5(b)),SP800 和M8-29 保持了较高的一致性,均在pH 9.0时实现了最大的NaCl 去除率, 分别达到88.6%和82.3%。 由于ε-PL 等电点是9.0,此时ε-PL 结合钠离子和氯离子的能力最弱,这可能是造成pH 9.0 是最适脱盐pH 的根本原因。 宋奇等[23]在研究乳清蛋白的纳滤脱盐过程中, 也发现了当pH 为乳清蛋白的等电点时脱盐效果最好。 图5(c)显示,SP800 和M8-29 在pH 5.0~11.0 范围内的膜通量分别稳定在50、45 L/(m2·h),表明pH 值对两种纳滤膜的膜通量影响不明显。 综上所述, 纳滤膜SP800 在ε-PL 收率、NaCl 去除率和膜通量上均优于M8-29。 在pH 9.0 时,SP800 纳滤膜能够实现ε-PL 收率94.4%,NaCl 去除率92.84%和膜通量50 L/(m2·h)。因此,确定SP800 纳滤膜用于后续实验。

图5 不同pH 值对纳滤膜ε-PL 收率、NaCl 去除率和透过通量的影响Fig. 5 Effect of pH on nanofiltration membrane’s ε-PL rejection ratio,NaCl removal ratio and permeate flux

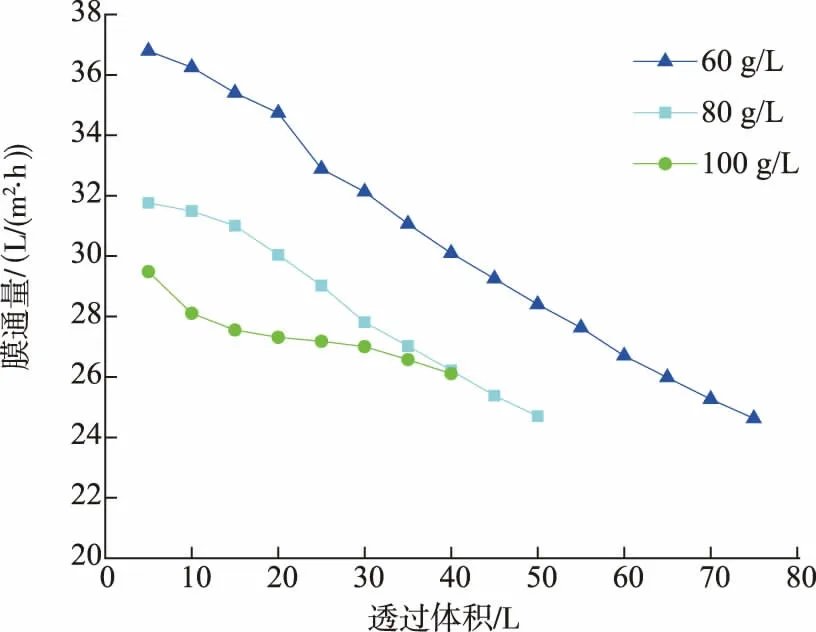

2.3 ε-PL 质量浓度对纳滤膜SP800 渗滤脱盐过程的影响

纳滤操作一般包括浓缩和渗滤脱盐两个过程。在浓缩阶段,具体将产品浓缩到多少质量浓度比较合适,将影响到渗滤脱盐阶段的透析水用量和脱盐效率。 因此,有必要考察不同质量浓度ε-PL 在相同操作条件下的脱盐效果。如表2 所示,将含有10 g/L ε-PL 和5 g/L NaCl 模拟料液分别浓缩至ε-PL 质量浓度为60、80、100 g/L(对应的浓缩倍数分别为6倍、8 倍和10 倍),考察其纳滤过程的用水量、用时、脱盐率和ε-PL 回收率。 由表2 可知,随着浓缩倍数的升高,获得相同的脱盐效果所消耗的透析水量和用时均呈现显著下降趋势。 当浓缩倍数达到10 倍(即ε-PL 质量浓度达到100 g/L)时,透析水用量只有浓缩6 倍时的61.5%,用时也只有58.0%。 由此可见,浓缩倍数越高,脱盐效率就越高。 图6 显示的是,不同浓缩倍数条件下,恒容渗滤脱盐过程的渗透速率变化趋势。 可以看出,浓缩倍数越低,渗透速率越高。 当浓缩倍数达到10 倍时,渗透速率最低,平均通量仅为24 L/(m2·h)。 值得注意的是,当浓缩倍数达到10 倍时, 膜通量衰减速率变慢且中后期基本趋于稳定。 这是因为料液浓缩时,膜表面被截留的溶质质量浓度不断增加, 浓差极化不断加强,特别是当料液质量浓度为100 g/L 时, 浓差极化比其他两个质量浓度更为明显,表现在渗滤时膜通量衰减更显著,但是随着渗滤的进行,浓差极化趋于稳定,从而使得膜通量维持在较低的水平。 因此,在纳滤浓缩阶段,ε-PL 最高浓缩质量浓度为100 g/L左右。

表2 不同ε-PL 质量浓度下连续恒容渗滤脱盐参数Table 2 Desalination parameters of continuous constant volume diafiltration at different concentrations of ε-PL

图6 不同ε-PL 质量浓度下连续恒容渗滤膜通量的变化Fig. 6 Changes of permeate flux in continuous constant volume diafiltrationat at different concentrations of ε-PL

2.4 透析水添加方式对纳滤膜SP800 渗滤脱盐过程的影响

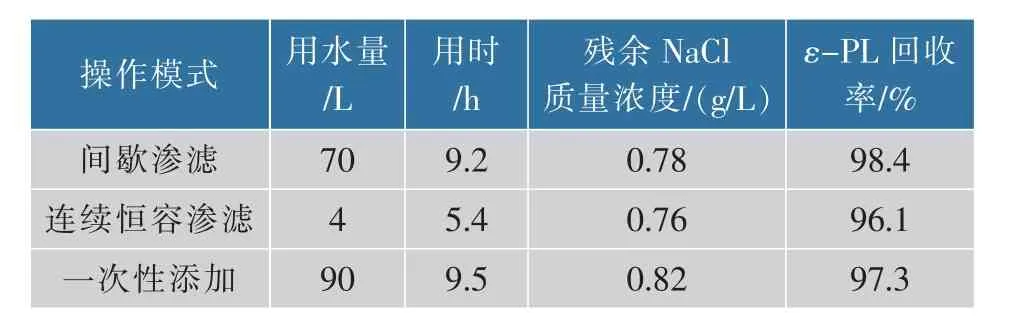

为了降低浓差极化现象和提高渗透速率,在纳滤的脱盐过程中向浓缩液中添加去离子水是一种十分有效的方法[24]。 表3 列出了三种透析水添加方式(间歇添加、连续流加和一次性添加)对脱盐效率的影响。 可以看出,在基本相同的脱盐效果下,连续恒容渗滤所消耗的去离子水量最少,操作时间最短且ε-PL 回收率要好于其他操作。 因此,连续恒容渗滤被确定为纳滤脱盐阶段去离子的最佳添加方式。

表3 ε-PL 质量浓度为100 g/L 时不同操作模式脱盐的比较Table 3 Comparison of desalination parameters at different operation methods under the ε-PL concentration of 100 g/L

2.5 纳滤膜SP800 在ε-PL 分离提取工艺中的应用

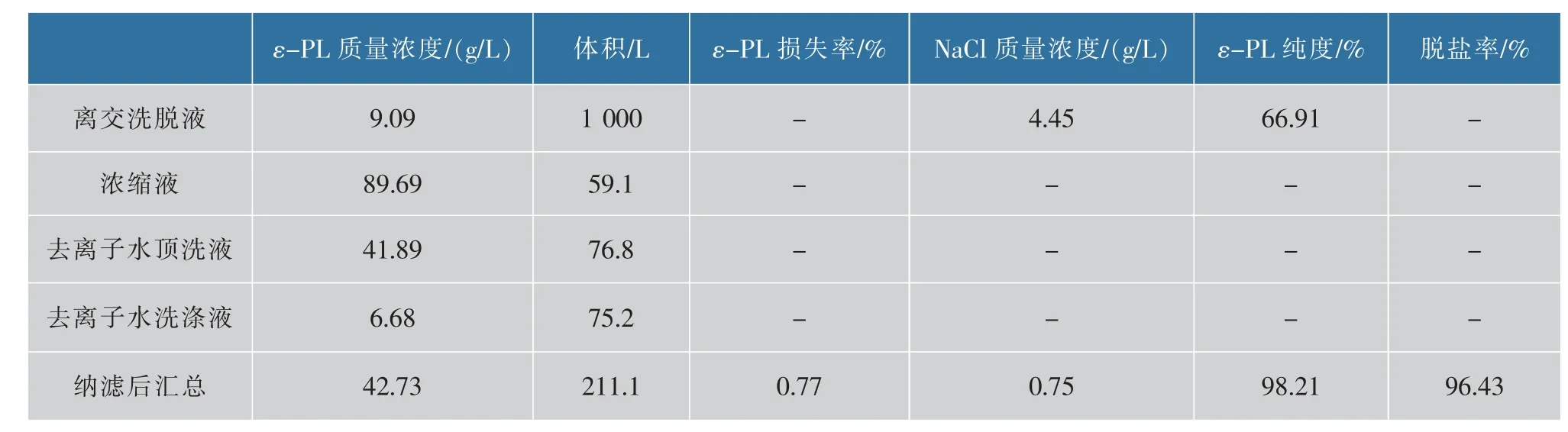

表4 离交洗脱液纳滤脱盐实验结果Table 4 Results of desalination experiment with the ε-PL eluent of from ion exchange step

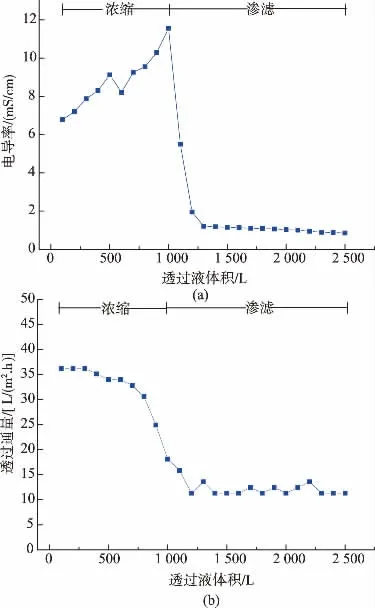

为了评价纳滤膜SP800 和脱盐方式对真实物料的脱盐效果, 我们将纳滤膜面积放大到26.5 m2,并用于处理1 000 L 离子交换洗脱液, 结果见表4和图7。 由图7 可知,在纳滤浓缩阶段,随着料液的浓缩倍数增大,透过液电导率逐渐增加,由起始6 mS/cm 上升到12 mS/cm; 但渗透速率却迅速下降,由35 L/(m2·h)下降到18 L/(m2·h)。 在纳滤脱盐阶段, 透过液电导率由最高值12 mS/cm 迅速下降至1 mS/cm,随后缓慢下降;渗透通量由18 L/(m2·h)快速下降并稳定在12 L/(m2·h)左右。 由表4 可知,纳滤脱盐过程中ε-PL 损失率仅为0.77%, 脱盐率达到96.43%。 脱盐后的样品ε-PL 纯度达到质量分数98.21%, 较脱盐前提升了31.3%; 干燥样品灰分为1.02%,低于国标GB2760-2014 灰分≤2.0%的要求。

图7 纳滤脱盐过程中电导率和透过通量变化Fig. 7 Changes of conductivity and flux of permeate in the process of nanofiltration

3 结 语

作者建立了利用纳滤膜对ε-PL 分离提取过程中离子交换洗脱液进行脱盐的工艺。 通过考察纯水透过通量、ε-PL 收率和脱盐率, 确定了纳滤膜SP800 用于ε-PL 脱盐研究;基于单因素实验优化,以模拟料液为研究对象,确定了纳滤膜SP800 脱盐条件为:料液pH 值为9.0,最大浓缩倍数对应ε-PL浓度为100 g/L 左右, 再加入去离子水以恒容渗滤方式脱盐, 直到透过液电导率低于300 μS/cm 为止。 最后,将该脱盐工艺应用到1 000 L 真实物料,实现脱盐率达到96.43%,ε-PL 损失率0.77%;冷冻干燥后的ε-PL 样品纯度达到98.21%, 灰分为1.02%,完全满足国标GB2760-2014 对样品中ε-PL纯度和灰分的要求。