庆深气田地面建设的提质增效管理模式

大庆油田有限责任公司采气分公司

目前,庆深气田老井通过措施保稳,综合递减率控制在5%以下,若想达到产量目标,主要依靠新井的储量转化。鉴于天然气快速上产的必要形势,往往地面建设超前开展,与钻采工程同期进行,后期根据试气结果调整地面方案设计[1]。现有技术管理人员面临着时间紧、任务重、创效难的三大难题,如何高效地组织地面建设管理,保障人员积极创新的工作热情,是加快气田上产建设的基本要求[2]。

已开发区块通过扩边调整可建产能及未开发区块部署气井均位于气田外围边缘区域,地面建设可依托条件差,存在建设投资与后期管理成本高的问题,开发效益差、实施受制约,如何利用新技术、新工艺实现低成本建设是解除气田开发制约的关键[3]。按照油田公司提质增效规划中“十三五”末运行成本降低10%的要求,如何在保障老井安全稳定生产的前提下,有效控制生产运行成本,需加强研究相关管理办法及技术措施。

1 庆深气田地面建设管理体系

立足庆深气田地面建设管理全过程,以“促上产、提效益、保稳产”为目标,追求创新管理办法,着力控制建设投资、运行成本技术对策,在运行管理中推进3 个强化(强化组织领导、强化责任落实、强化文化建设)为统领,以深化2 个支撑(激励考核、科技创新)为保障,在技术管理中做好3 优1 标(优选技术路线、优化系统布局、优化简化工艺、推进标准化建设)为重点,抓好3 个控制(能源控制、物料控制、人员控制)为中心,最大限度地降低地面建设投资和生产过程的运行成本,实现企业效益最大化,推进庆深气田可持续高效发展,庆深气田地面建设管理体系见图1。

图1 地面建设管理体系示意图Fig.1 Schematic diagram of ground construction management system

2 庆深气田管理优化措施

2.1 运行管理优化措施

2.1.1 地面建设前期工作

在实际地面建设组织过程中,为了推进规划、方案、设计进度,分别制定了“生产经营建设规划工作流程”“老气田调整改造规划工作流程”“气田地面方案管理工作流程”“气田地面设计管理工作流程”“地面工程管理考核实施办法”等切实有效的工作制度和流程,各个流程设定合理衔接,实现地面工程建设生产、规划、方案、设计、生产的闭环管理,同时编制“常见问题解决措施”及“突发问题应对预案”,在任务多、时间短的情况下启动“一联合、两结合、两同步”超常规办法,即规划与生产联合调查、方案与开发提前结合、设计与方案提前结合、方案与初步设计同步开展、初步设计与施工图设计同步开展,确保地面工程建设高效组织、运转,不断提升组织领导管理水平。

2.1.2 地面建设项目管理工作

为了提高地面建设项目管理质量,实施“管一项、专一项”的管理办法,即地面建设工程项目管理落实到人头,每个项目专人负责,统筹推进项目进度;同时工艺、电力、通信、自控、给排水、道路共6 个主要专业设立专业负责人,其他专业由项目负责人兼任,统筹精细化管控建设质量,责任划分横向有边、纵向有底,实现责任清晰易追查、问题明确易落实,从根源抓起、从细节强化,全面完善责任管理体系[4]。

2.1.3 气田文化建设工作

不断树立“服务生产、保障安全”的工作理念,强化“做好开发配套建设”的服务意识,明确地面建设在气田开发中不可或缺的重要地位[5],及时总结项目建设经验与教训,树立模范优秀典型,举办“我为气田做贡献”等类型宣讲活动,发扬钉钉子的精神,大力宣贯引导,让员工拥有建设大气田、引领大发展的自豪感,形成全员积极创效的文化氛围。

2.1.4 企业绩效考核工作

坚持“企业增效益,个人得实惠”原则,将效益评价与激励机制挂钩。项目负责人与专业负责人奖励机制分开,主要负责人与次要负责人奖励机制分开,按流程正确完成本职工作即为优秀员工,改进管理制度、实现超进度完成工作设定“管理奖”,改进工艺技术、实现提质增效工作设定“创新奖”,绩效考核分类分级,做到“三明三清”,关注企业每一步发展,记录个人每一点进步,绩效考核办法见图2。

图2 绩效考核示意图Fig.2 Schematic diagram of performance appraisal

2.1.5 气田科技创新工作

为了不断促进气田地面工艺技术创新发展,沿用“送出去、请进来”调研培训方式,创新依托建设工程开展研究,明确每个项目关键技术,找出每个专业技术瓶颈,将国内其他气田先进工艺技术认真研究、学习调整、创新应用,强化项目顶层设计,围绕气田“促上产、提效益、保稳产”建设目标,开展技术攻关、现场试验,确保工程项目完成质量效益最大化[6],科技攻关管理见图3。

图3 科技攻关管理示意图Fig.3 Schematic diagram of scientific problem sloving management

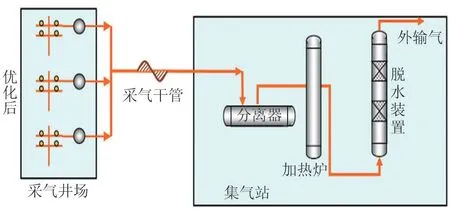

图4 高压多井气工艺示意图Fig.4 Process diagram of high pressure multi-well gas

2.2 技术管理优化措施

2.2.1 优选技术路线

(1)实施降压集气。大部分气井关井油套压在30 MPa 左右,为了保障生产运行安全,地面工艺设计压力按照关井压力进行设计,设备工艺材料承压需求高,制造工艺难度大,导致建设投资及后期维护费用较高,优化前气井工艺流程见图4。为了实现低成本开发,采用井下节流工艺,通过井下节流将气井井口压力控制在10 MPa 以下,地面工艺设计压力相应降低,有效降低了开发建设投资以及后期维护费用,其中阀门、管件投资可降低50%以上,优化后井间串接工艺见图5。

图5 井间串接工艺示意图Fig.5 Schematic diagram of interwell serial connection process

(2)优选防腐管材。气田部分区块天然气中含有CO2,高含碳气质容易对地面管道、阀门等设备造成腐蚀,导致设备减薄穿孔、破裂等事故。为了保证井场设备安全,减少腐蚀风险,以及降低投资,对管材进行了分类优选:天然气CO2分压小于0.21 MPa 的气井,不属于强腐蚀区域,采气管线防腐采用了普通碳钢和缓蚀剂加注工艺[7]。天然气CO2分压大于0.21 MPa 的气井,工艺处于强腐蚀区域,地面工艺采用316L 材质,其中为了节省投资,采气管道部分工艺采用20#内衬316L 双金属复合管道,高含碳井不同工艺节点应用材质情况见表1。

表1 高含碳井不同工艺节点应用材质情况Tab.1 Material application conditions of different process nodes in high carbon wells

2.2.2 优化系统布局

根据历年产能建设工程的投资构成统计情况,站外管网投资占总投资比例约40%左右,降低站外管网投资可实现气田建设降本增效目标。

待建气井产量、坐标等参数确定后,建立井、站各类串接形式的数学模型,将建站数量、位置作为变量,以建设成本最低为目标函数,采用降维规划法对集气站与气井的隶属关系进行求解,达到井站关系合理,站外管道及配套设施工程量小,投资最优的目标,井站拓扑优化研究见图6。

图6 集输系统拓扑优化研究路线Fig.6 Research roadmap of gathering and transmission system topology optimization

2.2.3 优化简化工艺

早期气田一直沿用采气管线三管伴热、站内高低压两级分离:套管换热节流、单井连续计量工艺。为满足低成本开发,最终确定了采气管道电伴热、多井加热炉集中换热节流、低压分离、多井轮换计量工艺技术路线,简化前后工艺设备、站场数量对比见表2。有效减少了投资,体现如下:

表2 简化前后工艺设备、站场数量对比Tab.2 Comparison of process equipment and station number before and after simplification

(1)减少了设备数量,通过采用轮换计量分离工艺,实现了多井共用1 台分离器和流量计;通过采用多井加热炉,取消了套管换热器。

(2)降低了设备的压力等级,将换热节流工艺前置,降低了分离器和流量计等设备的压力等级。

(3)优化站内平面布局,减少了占地面积。

2.2.4 推行标准化建设

标准化建设按照标准化设计、模块化建设、标准化预算和规模化采购4 个环节组织。

标准化设计:井场、集气站、调压计量站、增压站按照规模和压力等级形成标准化设计系列;集气站、调压计量站内各个功能单元采用橇块化设计,近期产能独立橇装见图7。

图7 近期产能独立橇装单元三维图Fig.7 Three-dimensional diagram of independent skid unit with recent capacity

模块化建设:在标准化、橇块化设计的基础上,依托橇块、模块预制厂家进行预制加工,实现工厂化、规模化生产。

标准化预算:以公司标准化造价为基础,对地面工程的井场、集气站站内工艺模块、橇块为基础,编制标准化预算。

规模化采购:对地面建设所需各类物资设备进行定型,通过公开招标、供应商评价优选供应商,实施规模化采购,降低采购成本。

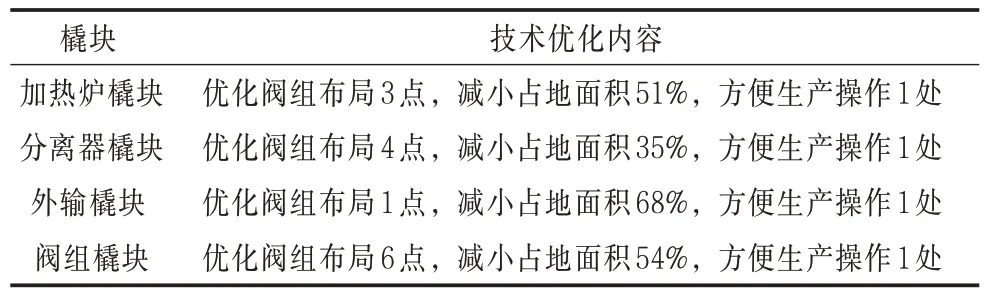

从徐深27 集气站开始,气田实施标准化、橇块化设计,橇装化优化情况见表3。目前来看,标准化建设提高了生产效率和建设质量,实现了降低安全风险和综合成本的建设目标,并大大缩短了工程建设周期。

表3 橇装化优化情况统计Tab.3 Statistics of ski-mounting optimization

2.2.5 能耗成本控制

管控气田的日常能耗是气田低成本发展的关键环节。采气分公司着力推进技术创新、优化系统运行,不断降低生产用电、燃料耗气成本。

生产用电控制方面:电热带负荷占气田总用电负荷的80%左右,是生产耗电的主要部分,控制方法如下:

(1)改进电热带工艺设计,实现集气站电热带逐井控制。遵循一个电源点只对单井工艺流程进行伴热,操作温度不相同的管道采用不同的回路。将多路控制改为分路控制,在气井井口温度高或关井情况下,及时停运电热带,节约电能[8]。

(2)应用电热带温度控制技术,利用可控硅调节气井电热带的输出功率,节电效率达到10.6%。

(3)实施风险气井电热带分类管控。以一井一工程为平台,通过理论测算与实际相结合,按照形成水合物风险对气井进行分类,划分为无风险气井、风险小气井、风险大气井,依据划分结果优化电热带运行。对于无风险气井,电热带长期停运、同时定期检查,实现节能和设施完好的目标;对于风险小气井,精细设置电热带运行温度,达到节能运行的目的;对于风险大气井,使用PID 控制器精细调节运行功率,节能效果显著。

生产用气控制方面:根据气井温度个性差异,通过精细计算,高温气井可不进入加热炉换热生产;中温气井可通过旁通调节换热气量,优化生产耗气量;低温重点井通过与高温井并接混掺换热生产,实现优化降低加热炉整体运行温度,减少生产耗气,不伴热+不换热气井参数见表4,不伴热+换热气井参数见表5。

2.2.6 物料成本控制

生产材料控制方面:强化现场物资消耗管理,采取各种措施节约使用设备及材料,延长其经济寿命,发挥最大使用效能,降低现场物资消耗。

(1)建立现场物资消耗责任制和超耗预警机制。采气分公司所属单位确立小队队长为现场物资消耗管理工作的第一责任人,实行成本限额管理,将单井预算定额的90%确定为预警线,在单井周期内物资消耗接近控制指标时,向基层队发出材料超耗预警,有效控制了现场物资消耗。

(2)实行现场物资调剂使用。全面实施内部资源调剂,盘活再用资产,减少资金占用。例如针对库存积压的特殊规格的阀门,在内部全面实施调剂使用政策,每次申请购买前,首先了解其他单位有没有符合要求的阀门,并根据生产需求随时调拨调剂,取得了显著成效。

(3)严格物资领用审批。根据生产规模及设备类型,制定现场物资库存限额,降低库存数量,在计划审批时,根据库存限额先平库后发放[9]。对于易损件及消耗数量较大的常用物资,按季度制定物资计划模板,确保采购和结算的及时性,方便掌握真实可靠的当期成本。

表4 不伴热+不换热气井参数计算Tab.4 Parameter calculation of gas wells without heat tracing and heat exchanging

表5 不伴热+换热气井参数计算Tab.5 Parameter calculation of gas wells without heat tracing and with heat exchanging

(4)积极开展修旧立废活动。实施集中专业化修旧管理模式,成立厂内专业化维修站,开展阀门、加药泵、仪器仪表和机泵专业化定点维修,推行“收旧一体化、修旧专业化、利废流程化、奖惩机制化”的运行机制。

生产药剂控制方面:完善药剂管理制度,根据药剂功能不同、气井生产状态差异,由不同部室专业人员分别编制防冻药剂加注方案、防腐药剂加注方案、起/消泡药剂加注方案等。根据气质、水质等工况条件,优选药剂类型并进行经济评价,实现合理选药、加药,规范加药制度、加药方式,避免无效注入。通过以上方式,实现药剂合理控制。

2.2.7 人工成本控制

随着气田扩大开发,生产规模与用工需求同步增长,用工紧缺的矛盾日益突出[10]。为了达到增产不增人的目标,采气分公司通过数字化建设、信息化管理,降低员工劳动强度,提高劳动效率,控制人工成本的投入。

2017 年开始由徐深27 集气站开始数字化先导试验,建成并投产无人值守集气站1 座,根据生产管理经验,结合国内其他气田数字化成熟技术,规划在全气田开展数字化建设,形成分公司直属调控中心1 座、区域巡检中心5 座,作业区下设3 个技术保障工区和3 个生产保障工区。管理模式由“气井人工巡检、集气站有人值守”逐步调整为“无人值守、有人巡检、集中监控、应急联动”智能化管理模式。将现有操作人员打造为专业化管理队伍,届时将富余出321 人进行合理分配,进一步壮大人才队伍,实现少人高效管理,数字化气田建设后组织人员对比情况见表6。

表6 数字化气田建设后组织人员对比情况Tab.6 Comparison of personnel in various districts after construction of digital gas field

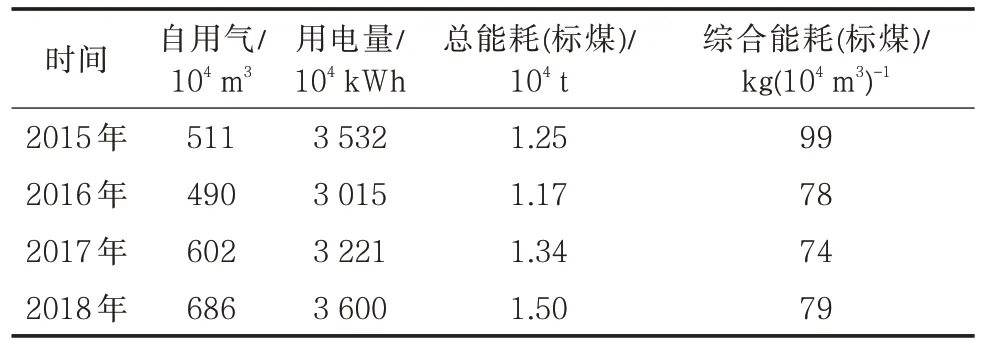

2.2.8 生产运行成本控制

坚持通过精细化管理控制生产能耗,在天然气产量逐年上升的情况下,能耗指标平稳下降,2015—2018 年能耗指标情况见表7。

表7 2015—2018 年能耗指标情况Tab.7 Energy consumption indicators for 2015—2018

3 结论

(1)地面建设效率得到快速提高。通过强化领导统筹引领,精细工作流程方法,加强问效奖励机制,地面产能建设得到高效组织运行,2017—2018年共高效开展产能建设工程16 项、老气田调整改造工程18 项、安全工程5 项,应用新工艺技术36项,隐患点治理1 015 处,为气田平稳快速上产打下坚实基础。

(2)人工成本得到有效控制。随着数字化气田建设的推广实施,在气田快速上产的开发形势下,采气分公司可实现增产不增人的管理方式,实现人工成本的有力控制。

(3)创新工艺技术得到大力发展。庆深气田在产量规模逐年上升、成本控制难度逐年增大的情况下,不断追求“降投资、控成本”的高效开发管理模式,在培养了一批专业技术水平过硬的人才队伍的同时,取得了大量创新成果。在技术攻关及成果转化方面,着重开展气田数字化、地面模块化、地面工艺优化简化等技术攻关,有效解决了制约气田地面工程发展建设的难题,提升了气田地面工艺技术水平。