铜唑防腐剂对杨木重组木防腐性能及物理力学性能的影响

鲍敏振, 于文吉, 陈玉和, 余养伦, 吴再兴, 何 盛, 李 能

(1. 国家林业和草原局竹子研究开发中心, 浙江 杭州310012; 2. 浙江省竹子高效加工重点实验室, 浙江 杭州310012; 3. 中国林业科学研究院 木材工业研究所, 北京100091)

中国现有人工林面积约6 933 万hm2, 居世界之首[1]。 但人工林木材存在材质松软、 尺寸不稳定、 不耐腐等缺陷, 长期以来被作为劣质材, 在实际应用中受到制约[2]。 为了解决这些缺陷, 弥补优质针、 阔叶材资源不足的问题, 科研人员开展了一系列高效利用人工林木材的研究。 重组木是以人工林木材为主要原料, 木束或纤维化木单板为基本构成单元, 浸渍胶黏剂后按顺纹组坯压制而成的板(方)材。 重组木经过40 余年的研究和发展, 逐渐成为速生林木材小材大用、 劣材优用最有效的途径之一[3]。 由于重组木密度基本在0.80 g·cm-3以上, 其力学性能大部分已经超越优质硬阔叶材和普通人造板[4]。 随着木结构建筑、 湿地园林景观设施等领域的蓬勃发展, 一些企业已经开始探索重组木材的应用领域由室内用材向耐候户外材等高附加值领域跨越的可行性。 但木材作为有机天然生物高分子材料, 在合适的温湿度条件下, 容易遭受微生物和虫类的侵蚀破坏, 导致木材“三大素” 的降解, 从而降低了木材的材质和使用寿命[5]。 同时, 速生材杨木材质轻, 导管直径大, 极易受到腐朽菌的侵害, 属不耐久木材[6]。 因此, 杨木重组木防腐技术的研究和推广应用显得尤为重要。 目前, 木质材料的防腐主要是应用化学药剂处理材料, 阻止菌虫等生物因子对材料的危害, 从而使材料的平均使用寿命能延长到5~6 倍。 水载型防腐剂具有使用方便、 物料成本低, 处理材表面洁净, 而且一般不增加可燃性等优点。 水溶性铜唑(CuAz)防腐剂作为一种环保、 高效的木材防腐剂, 其制剂不含砷、 铬, 近年来被列入国内外标准, 被广泛应用于室内外结构材等领域的防腐处理[7]。 为了提高杨木重组木的户外耐久性, 对其组成单元进行CuAz 防腐剂常压浸渍和真空浸渍处理, 并研究其对重组木防腐性能和物理力学性能的影响。

1 材料和方法

1.1 试验材料

杨木采自河北文安县, 树龄为20 a, 胸径25~35 cm, 气干密度0.33 g·cm-3; 低分子量浸渍用酚醛树脂胶黏剂(PF)购自广东太尔化工有限公司, 固体含量为48.06%, 黏度为72 mPa·s(30 ℃), pH 11,水溶倍数大于10; CuAz 主要成分配比m铜∶m戊石坐醇∶m丙环唑=50∶1∶1, 防腐剂质量分数为10.2%。

1.2 工艺流程

按原木旋切→单板裁剪→疏解→干燥→浸防腐剂→干燥→浸胶→干燥→组坯→热压→平衡→锯解的流程进行。

1.2.1 单板疏解 新鲜杨木锯材经旋切机旋切成6 mm 厚的单板, 裁剪后利用多功能疏解机疏解成网状的纤维化单板, 并自然大气干燥至含水率为10%左右。

1.2.2 浸防腐剂 根据目标试材的载药量(约1 kg·m-3)和前期预实验, 采用常压浸渍和真空浸渍法对干燥后的杨木纤维化单板进行浸渍, 浸渍液为质量分数0.28%的CuAz 防腐剂溶液。 ①常压浸渍: 将纤维化单板浸渍于防腐剂溶液中, 5 min 后取出, 自然大气干燥至含水率10%左右。 ②真空浸渍: 将纤维化单板浸渍于防腐剂溶液中, 放入真空浸渍处理罐内, 真空浸渍处理罐的工作参数为-0.05 MPa, 浸渍30 s, 卸压至常压, 浸渍30 s 取出, 自然大气干燥至含水率10%左右。

1.2.3 浸胶与干燥 根据预浸胶试验结果, 配置12%固体含量的PF 胶液对杨木纤维化单板进行浸渍3 min, 调控沥胶时间确保纤维化单板浸胶量在(13.0±0.5)%, 自然大气干燥至含水率10%左右。

1.2.4 组坯与成型 按试验设定的重组木密度(1.05 g·cm-3), 称取干燥后的浸胶纤维化单板, 按顺纹方向均匀铺装在模具中, 板坯幅面为45 cm × 16 cm, 最终厚度为20 mm。 采用热进冷出的热压工艺, 热压温度为(140±1) ℃, 压力为2.5 MPa, 热压速率为1 mm·min-1。 未进行防腐处理的杨木纤维化单板按上述工艺压制成重组木, 作为对照组。

1.2.5 平衡与锯解 上述试板在大气中平衡2 周, 按规定尺寸裁边, 锯制试件。

1.3 性能检测

1.3.1 微观结构分析 用带能谱的扫描电子显微镜(Hitachi SU 8010, 日本)观察浸渍CuAz 防腐剂后纤维化单板横切面的微观结构, 并在相同细胞位置进行能谱面扫, 利用系统自带的软件获得相应的元素含量。

1.3.2 主要化学成分分析 采用粉碎机将防腐重组木和对照组粉碎后, 筛选大于200 目的粉末样品, 将样品在103 ℃烘箱内干燥至绝干后, 用傅立叶变换红外光谱仪(Bruker Vertex 70, 德国)测试分析重组木的主要化学成分变化。

1.3.3 耐腐性能检测 参照GB/T 13942.1-2009《木材天然耐腐性实验室试验方法》进行防腐实验, 12 周后测定重组木的质量损失率, 评价重组木的耐腐性能。 检测结果为6 个试样的平均值。 选用耐腐试验菌种: 白腐菌为采绒革盖菌Coriolus versicolor(CV), 褐腐菌为密黏褶菌Gloeophyllum trabeum(GT)。

1.3.4 耐水性能检测 参照GB/T 30364-2013《重组竹地板》进行耐水性能检测。 采用28 h 循环水煮法,先将试件放入100 ℃沸水中水煮4 h, 然后在(63±3) ℃空气对流干燥箱中干燥20 h, 再将试件放入100℃继续水煮4 h。 测试试件的吸水宽度膨胀率(WSR)、 吸水厚度膨胀率(TSR)和吸水率(WAR)。 结果取6 个试件平均值。

1.3.5 力学性能检测 参照GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》, 检测试件的静曲强度和弹性模量; 参照GB/T 20241-2006《单板层积材》, 检测试件的垂直加载水平剪切强度。 结果取6 个试件平均值。

2 结果与分析

2.1 CuAz 防腐剂在纤维化单板中的分布

采用带能谱的扫描电镜对铜唑防腐剂浸渍后的杨木纤维化单板进行微观结构观察和能谱分析, 从图1 可知: 纤维化单板横切面上, 导管、 木射线和纤维中均有明显的铜元素分布, 但分布不均匀, 以导管和木射线中分布居多: 纤维中分布较少。 在导管和木射线中, CuAz 防腐剂黏附在这些细胞腔壁上。 由图1B 和图1E 可知: CuAz 防腐剂填充至木射线细胞中。 由图1C 和图1F 可知: CuAz 防腐剂渗透进入纤维细胞壁中。 上述分析表明, CuAz 防腐剂具有很好的渗透性, 能很好地进入到导管、 木射线和纤维细胞的细胞腔和细胞壁中。

图1 铜元素在纤维化单板横切面上的分布Figure 1 Distribution of Cu element on the tangential section of fibrotic veneer

对CuAz 防腐剂处理后纤维化木单板中各元素相对含量测定可知(表1): 木射线中铜元素相对含量最高(2.57%), 约纤维中的3.5 倍。 原因可能是与纤维细胞相比, 壁厚腔大的导管和壁薄腔大的木射线的细胞壁上纹孔多, 有利于防腐剂的渗透。

表1 防腐浸渍处 纤维化木单板的元素相对含量Table 1 Element content of CuAz treated fibrotic veneer

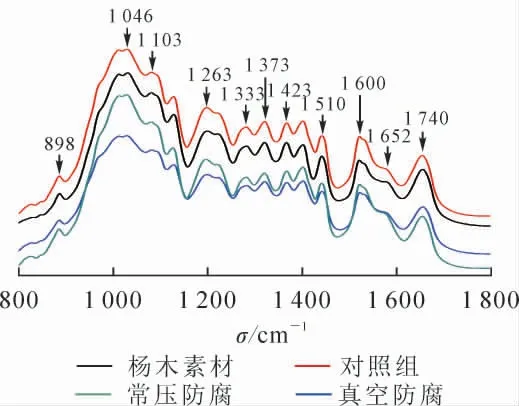

2.2 铜唑防腐剂对重组木主要化学成分的影响

图2 是防腐重组木的红外光谱(FTIR)图, 其中素材为杨木, 对照组为未经过防腐处理的重组木, 常压防腐为常压防腐处理的重组木, 真空防腐为真空防腐处理的重组木。 由图2 可知: 防腐重组木1 740 cm-1附近吸收峰的减弱, 表明半纤维素的羧基发生变化, 原因可能是热压过程中半纤维素的降解和CuAz 与半纤维素之间进行配体交换形成络合物[8-9]。 木质素上的部分官能团也易与CuAz反应生成新的化合物。 代表芳香族骨架振动的1 510 和1 423 cm-1附近吸收峰的降低, 表明CuAz 与芳香环上的C—C 发生了反应[10]。 1 333 cm-1附近的酚羟基面外振动吸收峰减弱, 表明酚羟基参与了木质素-铜络合物的形成。 红外光谱分析表明: CuAz 防腐剂与纤维化木单板中细胞壁的半纤维素和木质素发生了络合反应。

图2 防腐重组木的红外光谱图Figure 2 FTIR images of the CuAz treated scrimber

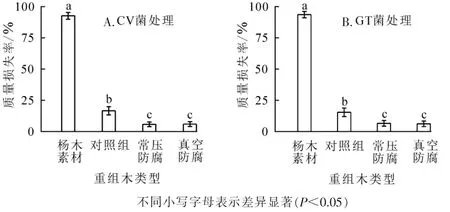

2.3 铜唑防腐剂对重组木防腐性能的影响

从图3 可知: 经CV 菌和GT 菌侵染12 周后, 杨木素材的平均质量损失率达90%以上, 未经防腐处理的重组木对照组试样平均质量损失率在15%以上, 而经过常压浸渍和真空浸渍防腐处理的重组木平均质量损失率均低于10%, 达到I 级强耐腐等级。 表明经过CuAz 防腐剂处理的重组木具有优异的耐腐性能。 CV 菌腐朽下(图3A), 常压防腐重组木的平均质量损失率为5.71%, 比真空防腐重组木和对照重组木分别降低3.38%和65.41%。 GT 菌腐朽下(图3B), 真空防腐重组木的平均质量损失率为6.07%, 比常压防腐重组木和对照重组木分别降低5.75%和60.27%。 相比而言, 真空防腐重组木抗CV 菌腐朽性能小于常压防腐重组木, 抗GT 菌腐朽性能大于常压防腐重组木。

图3 防腐重组木的质量损失率Figure 3 Mass loss of CuAz treated scrimber

重组木以纤维化单板为基本单元, 经过施加酚醛树脂胶黏剂后组坯胶压而成。 研究表明: 由酚醛树脂浸注处理后的木质材料具有很好的耐腐性能[11]。 木材经过疏解, 除导管等重要的渗透路径外, 其中大部分薄壁细胞的胞壁也被破坏, 有利于防腐剂进入导管、 木射线和纤维的细胞壁中, 并与细胞壁物质反应生成铜络合物不易流失, 可有效抑制腐朽菌的生长和繁殖, 对提高重组木的耐腐性能有利。

2.4 铜唑防腐剂对重组木耐水性能的影响

如图4 所示: 重组木经过常压浸渍和真空浸渍防腐剂处理, 吸水率(WAR)、 吸水厚度膨胀率(TSR)和吸水宽度膨胀率(WSR)均低于未经防腐处理的重组木对照组, 表明经过CuAz 防腐剂处理的重组木具有更优的耐水性能。 真空防腐重组木的WAR、 TSR 和WSR 分别为34.76%、 31.21%和5.15%, 比常压防腐重组木分别降低了13.30%、 8.80%和5.33%, 可见真空防腐重组木的耐水性能比常压防腐重组木更优异。 其主要原因是: CuAz 防腐剂的铜离子与半纤维素的羧基发生作用形成铜-羧酸盐络合物, 与木质素的酚羟基进行反应形成“氮-铜-氧” 络合物, 减少重组木的吸水性基团, 提高重组木的耐水性能; 真空状态下, 材料内部的空气被抽出, 更有利于防腐剂进入木材细胞壁内与细胞壁组分进行络合反应, 因此真空防腐的耐水性能比常压防腐木更优异。

2.5 铜唑防腐剂对重组木力学性能的影响

秦韶山等[12]研究发现: 经CuAz 防腐处理的竹材弹性模量无显著变化, 静曲强度稍有降低。 金菊婉等[13]则发现: CuAz 防腐处理竹材定向刨花板, 静曲强度低于对照试板, 弹性模量有所增加。 本研究发现: 不同防腐工艺处理的重组木静曲强度相比对照组有不同程度的下降(图5A), 其中常压防腐重组木下降了20.07%, 真空防腐重组木下降了10.13%; 弹性模量有所提高(图5B), 其中常压防腐重组木提高了1.84%, 真空防腐重组提高了7.48%。 表明铜唑防腐剂处理对重组木的抗弯强度有一定影响。

水平剪切强度反映了材料在短梁剪切力作用下的胶合性能。 由图5C 可知: 常压防腐重组木和真空防腐重组木的水平剪切强度均高于对照组; 同时, 真空防腐重组木的水平剪切强度比常压防腐重组木表现优异, 前者比后者增加了1.70%。 表明铜唑防腐剂处理提高了重组木的水平剪切强度。

图4 铜唑防腐剂对重组木耐水性能的影响Figure 4 Effect of CuAz preservative on the water resistance of scrimber

图5 铜唑防腐剂对重组木力学性能的影响Figure 5 Effect of CuAz preservative on the mechanical properties of scrimber

3 结论

本研究利用水溶性CuAz 防腐剂对杨木纤维化单板进行常压和真空浸渍处理, 分析CuAz 防腐剂对重组木化学组分、 防腐性能和物理力学性能的影响。 微观结构和红外光谱研究发现: CuAz 防腐剂具有很好的渗透性, 能很好地进入杨木纤维化单板的导管、 木射线和纤维等细胞的细胞腔和细胞壁中, 并与细胞壁的半纤维素和木质素发生络合反应。 经过12 周的白腐菌侵蚀, 常压防腐和真空防腐重组木的质量损失率均小于10%, 比未防腐处理的重组木分别减少了65.41%和64.20%, 达到强耐腐等级; 经过12周的褐腐菌侵蚀, 常压防腐和真空防腐重组木的质量损失率均小于10%, 比未防腐处理的重组木分别减少了57.85%和60.27%, 达到强耐腐等级。 经过真空防腐处理的重组木, 其物理力学性能最优异, 吸水率和吸水厚度膨胀率比未防腐处理的重组木分别降低了19.24%和13.67%, 弹性模量和水平剪切强度比未防腐处理的重组木分别提高了7.48%和10.39%。

因此, CuAz 防腐剂处理重组木, 不仅可提高重组木耐腐性能, 而且能改善其物理力学性能, 对拓宽重组木的户外应用具有十分重要的意义。