机电一体化技术在磁悬浮齿轮装置中的应用

文/刘芳

中国经济的不断发展,带动了零部件生产企业间分工合作更加细化,行业规模日趋深化。磁悬浮齿轮作为磁悬浮装置的基本部件,其生产要求越来越高,零部件精度、良品率都成为了制约生产厂家发展的关键因素。对于磁悬浮齿轮生产厂家而言,为了提高生产效率,降低人力资源成本,优化磁悬浮齿轮装置必不可少。因此本文提出了改进磁悬浮齿轮生产线的相关方案,以期为机电一体化技术改进磁悬浮齿轮装置的应用提供一些借鉴意义。

1 机电一体化技术基本概况

机电一体化技术属于机械工程领域的复合型学科,包括计算机、信息通信、机械制造等多个细分领域。通过运用机电一体化技术,将研发、设计、和生产等多个环节相串联,以实现工业制造智能化发展。当前,机电一体化技术在机械工程领域得到跨越式发展,成为众多工程项目中降低成本、提高质量的重要技术手段。随着机械技术与电子技术的紧密结合,既提升了机械工程领域的专业化程度,又促进应用机电一体化技术的行业快速发展。与其他技术相比,机电一体化技术在研发过程中,集聚着大量核心技术的创新发展,所以可以在多个行业中实现技术应用。

机电一体化技术主要有四方面的特点。

(1)体量小。随着计算机技术、通信技术、机械制造技术的快速发展,使得机电一体化技术相关设备体积越来越小。

(2)研发与生产速度快。随着经济水平的逐渐提高,许多机电一体化设备制造商为了应对市场经济的需要,从而采用多项设备性能的高技术生产工艺。

(3)安全性高。在采用先进计算机技术的机电一体化应用中,因为本身运用计算机进行操作,所以在实际运用中安全性得到了很大的提升。

(4)产品精密度高。以精密机械制造为例,机电一体化技术在企业生产过程中,能够通过采用球杆仪等仪器分析测试图形,检测到机械零部件的误差问题,从而及时纠正精密仪器生产问题,实现制造精密仪器精细化处理与企业效益的提高。

2 磁悬浮的发展历程及运作原理

2.1 磁悬浮发展概要

磁悬浮技术是德国科学家赫尔曼·肯佩尔于1992年提出,并于1934年申请了磁悬浮技术的专利。上世纪70年代初,世界各国为了提高本国经济发展速度,所以加快运输能力成为各国发展经济的首要手段。以英、法、德、日、美等发达国家,相继开始制定磁悬浮技术的应用开发计划。经过数十年的磁悬浮技术研发,形成了以德国Transrapid为代表的常导磁悬浮技术,其运作原理为利用直流电磁体自身吸力将列车悬空。日本Maglev为代表的超导磁斥式磁悬浮列车,其运作原理是利用磁体同极互相排斥的设计原理。以及以中国大连永磁悬浮课题组为代表的永磁悬浮技术,其运作原理是在不用其他动力的基础上,通过采用特殊材质的永磁材料,以实现磁悬浮装置的运用。

2.2 电磁悬浮运作原理

磁悬浮技术的原理是通过磁极之间的互相排斥原理,使物体克服自身重力而悬浮在空中的技术手段。磁悬浮系统由五个部分组成,分别是传感器、控制器、电磁铁、功率放大器与转子。磁悬浮技术可以实现不论转子受到怎样的外界干扰,始终可以保持稳定状态。假设在某参考点上,转子受到一个向下的干扰,会使其偏离这一位置。此时,偏离参考点的转子会被传感器检测出位置偏移,然后控制器会检测出转子的位移状态,从而转变成控制信号,再通过功率放大器将控制信号转变为相应的控制电流。然后,将控制电流传输到电磁铁中产生电磁力,从而使转子回到原来的位置,实现磁悬浮运动。

3 目前磁悬浮齿轮生产线存在的瓶颈

磁悬浮齿轮生产工艺流程,包括磁悬浮齿轮胚-粗加工-精加工-滚切齿轮加工-剃齿加工-压装-电子束焊-热处理-抛丸-磨削的过程,最终制成成品的过程。其中,粗加工与细加工属于制作工序中的瓶颈工序。其制作难度高、生产合格率低的问题,是导致其他工序生产精度不稳定,磁悬浮齿轮生产线良品率不高的原因。

作为磁悬浮齿轮生产第一道工序,车削工序是直接影响磁悬浮齿轮生产线生产效率与周期的首要工序。因为毛坯在采购方面的延迟性存在客观性,所以导致车削工序的物流吞吐量上下波动较大。由于大部分生产线的加工设备是普通车床,需要人为进行操作,劳动强度非常大,所以也成为良品率不高的原因之一。假如提高工作时间,又会提高人工使用成本。

4 机电一体化技术在磁悬浮齿轮装置的应用

因为磁悬浮齿轮生产过程,是以人工为主导的生产程序,所以已经不适合“智能工业化”的要求。为了能够有效提高加工设备的生产精度与自动化程度,需要对现有的磁悬浮齿轮装置的生产车间进行机电一体化技术改造,从而达到提高生产效率的目的

4.1 磁悬浮齿轮装置的车床改造

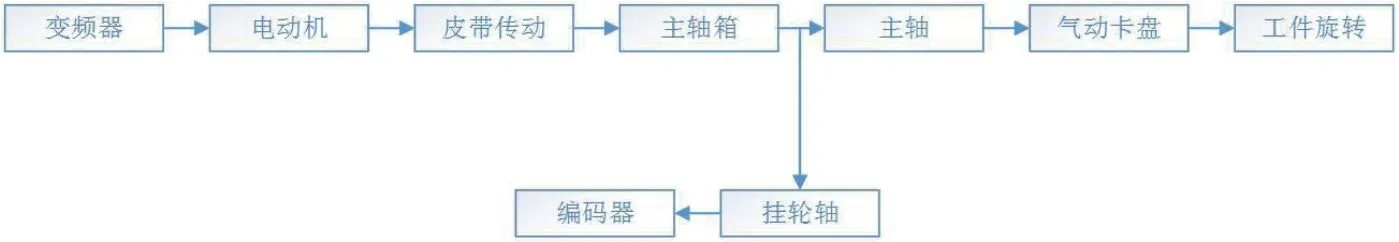

图1:主轴系统的改造示意图

主轴系统的改造。首先,原磁悬浮齿轮生产机床的主轴箱结构保持不变,拆除挂轮架,给主电动机配置恒定功率矢量变频器。然后,将主轴编码器安装在主轴箱箱体上,通过联轴器将挂轮轴与主轴编码器链接,通过采用1:1转速比,从而实现螺纹加工。最后,改造气动卡盘与气源系统,实现装填快速化,最终提高磁悬浮齿轮生产效率(如图1所示)。

进给系统优化。首先,先拆除磁悬浮齿轮生产机床的光杠与丝杠螺母副。其次,拆除进给箱和溜板箱中的变速传动装置及操纵机构。然后,将滚珠丝杠螺母副安装在原丝杠螺母副。最后,使用驱动电机将横、纵滚珠丝杠副进行连接,形成以联轴器+驱动器+电机所构成的刀架纵横方向的驱动源。通过这种连接方式的改动,减少了多余的中间环节,从而消除机械传动的基本误差。

改造车床操控性能。将机电一体化技术运用在车床工作中,实现自动化控制零件加工,将手动刀架替换为电动刀架,从而实现道具的装夹和换位。根据磁悬浮齿轮生产的零件加工工艺要求与参数,使用程序编制用NC+PLC技术来控制车床生产的逻辑判断与运算。从而实现磁悬浮齿轮零件加工时对刀具运行轨迹、零件运转方式的计算。通过上述机电一体化的改造,提高了车床操控性能、稳定磁悬浮齿轮的制作精度、降低了人工操作对加工过程的干扰,可以使得加工效率成倍提升。

4.2 机电一体化系统选择

系统的组成要素。机电一体化数控系统通常由数控装置(NC)、驱动系统、反馈系统三部分构成。反馈系统通常由三种反馈方式,分别为全闭环系统、半闭环系统、开环系统。

系统方案的制定。通过改造的车间生产设备需要提升磁悬浮齿轮加工生产的效率。所以从提升改造性价比方面来看,采取半闭环反馈方式,内置或外置PLC,伺服驱动方式为主的经济型数控系统较好。因为磁悬浮齿轮的几何结构较为简单,所以在刀具配置上使用6工位刀架与12把刀具配置来满足加工效率提升要求,以及20/6的PLC输出输入点满足外部控制要求。

进给系统的改造。通过使用伺服驱动与电机组成的反馈控制系统,并将两部驱动电机分别放在床身尾部与外床鞍上,以便于驱动电机的安装。同时通过锥环联轴器将电机与滚珠丝杠副进行连接,来降低机械生产装配的误差。

润滑系统得改进。通过配置标准的小型润滑站进行润滑控制。将小型润滑站放在溜板箱附近,配置油道至滚珠丝母。然后,使用集中定量、定时的供油方式来进行手动润滑与PLC程序的自动润滑。

车床控制逻辑优化。车床的核心控制逻辑可以采用CNC的PLC标准车床程序实现。其中,PLC的I/O接口用DC24V继电器过渡,工位的刀架实现自动换刀,间歇性工作的润滑系统与双位控制的润滑站与PLC,通过变频器参数完成主轴控制,并由NC加工指令发讯给变频器实现。

5 结论

机电一体化技术随着机械工程领域的逐渐细化,形成了比较严密的系统体系。在磁悬浮齿轮的生产中,通过使用机电一体化技术,可以提高磁悬浮齿轮的生产精度与良品率。以此同时,随着生产操作流程的不断优化、精炼,可以减少企业生产生成本与人力成本,提高企业的综合效益。