LKJ监控系统CAN 总线失效分析与研究

李亚雄

湖南中车时代通信信号有限公司 湖南 长沙 410001

背景

CAN 总线是一种被广泛使用的现场总线,是ISO 国际标准化的串行通信协议(ISO11898),其高性能和可靠性已被国际认同,广泛的应用于工业自动化、船舶、轨道、医疗设备、工业设备等方面。近年来,虽然FlexRay总线开始大面积使用,但是Flex Ray总线无论在可靠性还是价格上能完全取代CAN 总线以前,对CAN 总线的作进一步的失效分析和改进仍然是非常有重要意义的。

目前国内使用的铁路信号处理设备LKJ监控装置采用的就是CAN总线通信方式,在铁路局新装136台LKJ设备的机车,设备经过一个多月的线上运行,发现有15台机车记录文件中频繁出现单机运行故障,导致记录有单机运行的部分机车无故排风,非正常停车。另外单机运行大大的降低了LKJ监控装置系统的双机冗余可靠性,且会导致揭示不控等一系列严重后果,使机车导向不安全。针对CAN 总线在LKJ监控装置使用过程中发生失效的实际案例,通过具体的实验,进行分析、研究,找出CAN 总线的失效的原因,进行改进。

1 LKJ监控装置CAN 总线结构

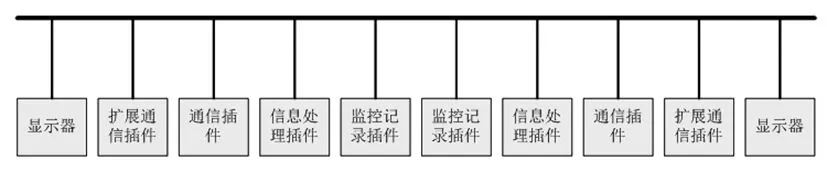

LKJ监控装置CAN 通信分为内CAN 总线和外CAN 总线。内CAN总线是监控主机内部插件和显示器之间的信息通道;外CAN 总线是监控装置和其他外围设备(比如:无线传输主机等)的信息通道。内、外CAN总线之间通过扩展通信插件进行信息转换。典型监控装置内CAN 总线结构,见图1。

图1 带扩展通信插件监控装置内CAN 总线结构

2 失效原因分析

经过对失效机车的设备进行一系列分析,得出故障是由CAN 通信质量不佳引起。影响CAN 通信的质量的重要因素为总线信号幅值和波形边沿特性(上升沿、下降沿延时)。总线信号幅值过低会引起接口芯片传输错误,波形的边沿特性会影响波形采样的正确性。

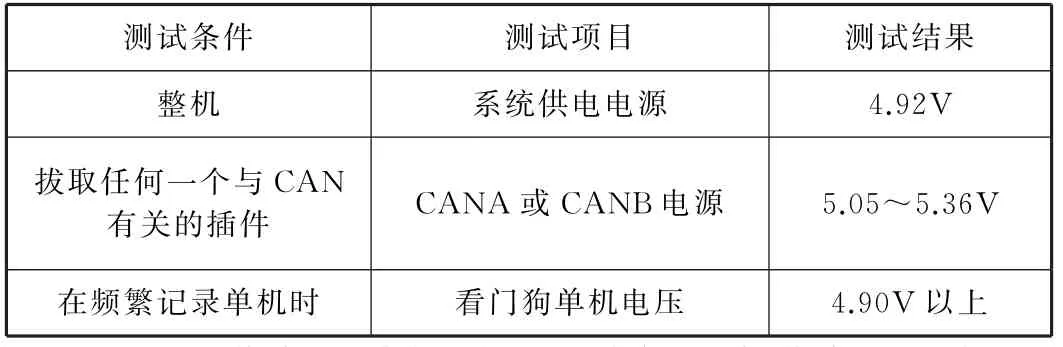

2.1 CAN 总线电源分析 对设备单机时测试系统供电电源及CAN总线电源,测试情况如表1。主机系统电源稳定,CAN 总线供电电源稳定,完全可以排除电源引起单机的怀疑。

表1 系统供电电源及CAN 总线电源测试表

2.2 CAN 终端电阻分析 在CAN 总线通讯中,终端电阻具有匹配总线阻抗,抑制终端信号反射,维持通讯稳定的作用。过高或者的总线终端电阻都会造成总线阻抗失衡,使得信号波形失真,引起通讯故障。

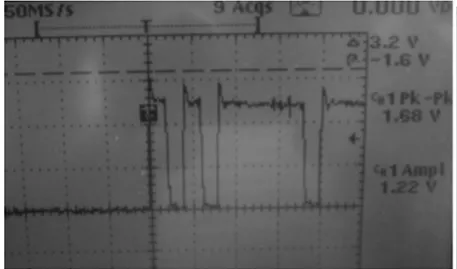

根据CAN 控制芯片数据手册,总线信号显性位时,波形显性位幅值VDIFF(D)应当大于1.0V。对幅值影响最大的因素为终端电阻,当终端电阻增大时,信号幅值提高,当终端电阻减小时,信号幅值降低。理论计算值,总线上并联4个120Ω 的终端电阻(总线上的总阻抗为30Ω)时,波形显性位幅值VDIFF(D)约为1.6V。试验室环境下,并联4个120Ω 的终端电阻,测得波形显性位幅值VDIFF(D)约为1.4V,见图2。

图2 试验室4个终端电阻时测得CAN 总线波形

在机车上实测CAN 信号波形,测得波形显性位幅值VDIFF(D)约为1.2V,机车上由于车内环境和机车布线的影响,波形幅值比实验室测得的数据偏低0.2V 左右,见图3。

LKJ监控装置上的CAN 终端电阻可以通过插件上的终端电阻跨接套进行配置。根据试验,LKJ监控装置CAN 总线终端电阻为30Ω时,总线通讯丢帧率为0.04%;当CAN 总线终端电阻为20Ω时,总线通讯丢帧率为6%;当CAN 总线终端电阻为60Ω时,总线通讯丢帧率为4%。通过多次试验发现,当LKJ监控装置终端电阻为30Ω,总线丢帧率最低,就有较好的效果。试验室通过软件配合测试不同的终端电阻对于总线通信的影响,结果见表2。

表2 不同终端电阻对通信的影响

发生单机故障的机车,在机车上实测CAN 波形显性位幅值VDIFF(D)为960m V,低于1V 的标准,经检查,监控主机地面信息插件终端电阻跨接上了,存在6.5%的数据丢失率,分析后续几天的运行记录文件,单机运行故障发生频繁,见图4。

图3 机车实测CAN 总线波形

图4 故障机车实测CAN 总线波形

经过对机车设备CAN 总线进行排查,机车上部分CAN 总线终端电阻不匹配是产生设备记录单机运行一个原因,将所有机车的CAN 总线全部配置为30Ω,然后机车现场运行半个月时间,记录单机运行的机车数量减少为3台,且未出现机车无故放风状态。

3 CAN 采样点配置

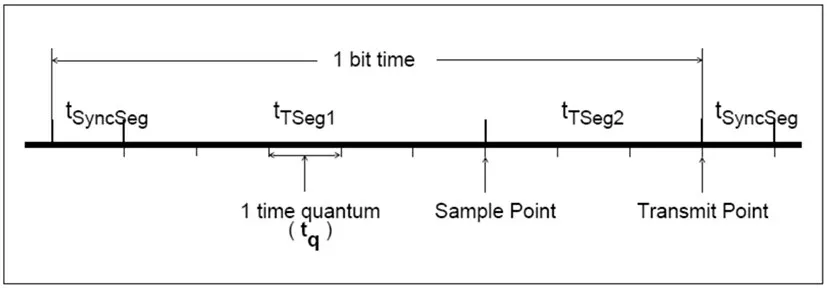

由于CAN 总线终端电阻的分析未能完全解决单机运行的故障,继续对CAN 采样点配置进行分析,CAN 采样点配置关系见图5所示。

图5 在TSEG1结束位置进行采样

修改插件软件CAN 通信采样点初始化配置如下所示:目前软件配置分频比(BRP)设置为1,时段1(TSEG1)设置为7,时段2(TSEG2)设置为6,CAN 通信异常。调整为:时段1(TSEG1)为8和时段2(TSEG2)为5,或者时段1(TSEG1)为10和时段2(TSEG2)为3,时段1(TSEG1)为12和时段2(TSEG2)为1后,CAN 通信正常。

通过改变信息处理插件软件的CAN 采样时机,当采样时机调整到CAN 位宽靠后位置时CAN 通信正常;当采样时机调整到CAN 位宽居中位置时CAN 通信故障率较高。

这是由于CAN 通信发送异常时CAN 控制芯片CC770的状态寄存器LEC位显示“4”,即把隐性位(低电平,表示“1”)错判为显性位(高电平,表示“0”),导致信息处理插件重复发送自检信息,影响CAN 总线正常运行。

因此,当软件CAN 采样点取到位宽靠后时可避免采样到CAN 通信的下降沿,从而避免了误判正常发送为发送错误、重复发送多次导致CAN总线异常的问题。

通过分析CAN 通信波形显示:在显示器CAN 通信线悬空时,CAN差分信号上升沿、下降沿较缓,差分信号的逻辑低电平小于0.5V 的区域约占总时间的60%;接上显示器终端电阻后充、放电时间缩短,差分电压上升沿、下降沿变陡,差分信号的逻辑低电平小于0.5V 的区域约占总时间的80%。

根据分析结果将系统的所有CAN 节点的CAN 采样点固定在CAN位宽最后的10%~30%之间。然后所有更改配置的机车现场运行,现场运行三个月,记录单机运行的机车数量为0,单机故障现象消失。

4 分析结论

LKJ监控装置系统电源和CAN 总线电源符合产品和芯片数据手册要求,不存在问题,问题的来源应该为CAN 终端电阻配置错误和或CAN采样点配置错误。

CAN 终端电阻原因,CAN 终端电阻配置正确时,总线信号显性位时,波形显性位幅值VDIFF(D)应当大于1.0V。当终端电阻增大时,信号幅值提高,当终端电阻减小时,信号幅值降低,机车上部分CAN 总线终端电阻不匹配是产生设备记录单机运行一个原因。

通过改变信息处理插件软件的CAN 采样时机,当采样时机调整到CAN 位宽靠后位置时CAN 通信正常;当采样时机调整到CAN 位宽居中位置时CAN 通信故障率较高。当软件CAN 采样点取到位宽靠后时可避免采样到CAN 通信的下降沿,从而避免了误判正常发送为发送错误、重复发送多次导致CAN 总线异常的问题。完全的解决LKJ监控装置单机运行通信故障的现象,提高了系统的可靠性和安全性。