焊接工艺对客车骨架T 形接头强度的影响

雷焕华

银隆新能源股份有限公司 广东 珠海 519000

全承载式客车车身结构形式具备质量较轻、机械刚度水平较高,以及安全性技术性能表现状态较好等优点,正在成为我国开展客车车身结构设计工作过程中的主流选择。客车骨架结构作为全承载式客车主体重量的基本承载体,本身是在利用型钢材料基础上经由焊接加工过程而获取的空间超静定薄壁杆件技术结构形式,其在自身实际具备的机械强度参数与机械刚度参数方面,均严格满足一定的技术规范要求。在全承载式客车骨架技术形式之中,通常存在和分布着数量众多的接头技术结构,并且其本身具备着复杂且多样的基本结构形式,在具体的技术环境中极易形成和展示出局部高应力现象。在客车生产制造活动领域的实际化技术工况之中,受多种因素的共同影响制约,接头技术结构之中极易出现断裂技术缺陷,给客车产品在具体行驶过程中的安全性和稳定性造成严重不良影响。焊接工艺是客车产品骨架结构生产制造过程中应用的主要技术工艺类型之一,在实际开展的焊接加工技术活动过程中,焊接残余应力参数与焊接残余变形参数对接头技术结构的实际性能表现状态具备着直接且深刻的影响作用,在一定程度上直接且深刻地影响和制约着客车产品生产制造过程中的整体质量水平和安全性水平。有鉴于上述研究背景,本文将会围绕焊接工艺对客车骨架T 形接头强度的影响论题,展开简要阐释。

一、研究方案的制定与T 形接头设置位置的选取

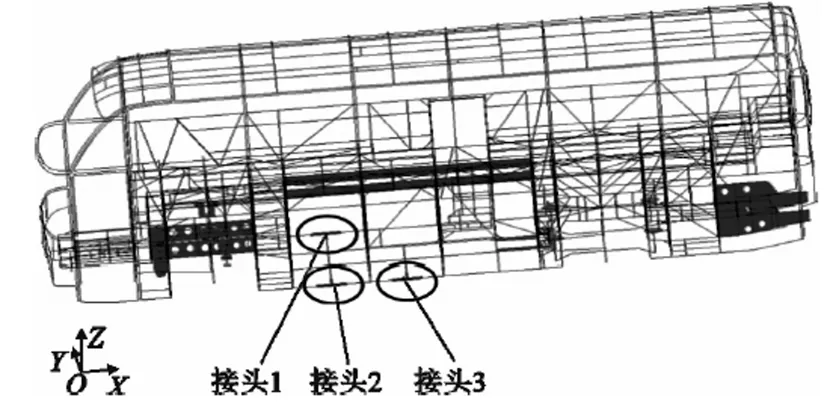

图1 T 形接头在客车车厢结构中的设置位置

在以某12.00m 全承载式客车产品车身结构作为基础条件下,选择其底部骨架结构之上3处具备较高机械应力水平的T 形接头组件作为研究分析对象,针对T 形接头组件在多种焊接操作顺序,以及焊接电流参数设置状态条件下实际发生的焊接变形现象展开全面系统的测量与梳理,继而运用试验过程中测定获取的数据信息建立形成经历变形技术过程中后的T 形接头组件的有限元分析模型。借由针对T 形接头技术组件端部位置施加反向位移,具体获取其不同技术处理方案条件之下的焊接变形应力结果。针对实际选取的T 形接头技术组件的局部位置选择壳单元方法重新实施网格划分处理,建构形成客车车身结构的整体性梁壳混合处理技术模型,继而针对入选研究的T 形接头技术组件在整车实际技术工况条件下的工作应力表现状态展开全面系统的分析统计。在将焊接变形机械应力参数引入整车分析技术过程条件下,具体测算获取T形接头技术参数的实际应力水平数据。

本次研究中选取的3个T形接头技术组件的空间分布位置如图1所示,T形接头技术组件的杆件截面位置尺寸参数均为40.00mmx40.00mm(其壁厚参数为2.00mm),其制备材料的型号参数为Q235。

二、焊接过程操作顺序对T 形接头组件机械强度参数的影响

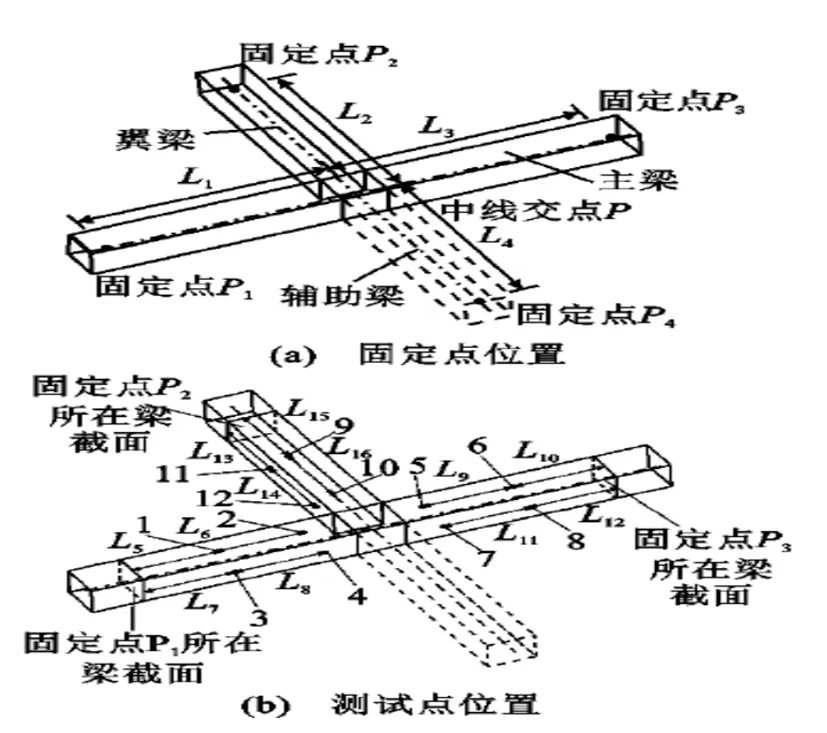

图2 固定点设置位置与测试点设置位置的图示

选择T 形接头技术组件焊接生产加工过程中的技术操作顺序作为本次试验研究过程中的基础变量,择取与本次研究过程中涉及的T形接头技术组件截面尺寸参数完全相同的方钢材料组织开展具体化的焊接试验技术过程。在实际开展的试验技术环节中,4个固定点的位置设置方案与12个测试点的位置设置如图2 所示,且各个固定点设置位置与中线交点设置位置之间的距离参数L1、L2、L3,以及L4的测定数值均为230.00mm;各个测试点设置位置与固定点设置位置所处的梁截面结构之间的距离参数L5、L7、L10、L12、L13,以及L15 的测定数值均为100.00mm,而其他测试点设置位置之间的相互距离参数L6、L8、L9、L11、L14,以及L16的测定数值均为100.00mm。

中线交点设置位置P 相对于主梁结构上固定点设置位置P1、固定点设置位置P3在空间Y 方向与空间Z方向上实际发生的机械变形现象分别为△Y1和△Z1;中线交点设置位置P相较固定点设置位置P2与固定点设置位置P4在空间X 方向与空间Z方向上发生的机械变形现象分别为△X2和△Z2。

为支持和助力试验测量技术过程能够便捷有序组织开展,应当在T 形接头技术组件的基础上增加安装辅助梁技术组件。在实际开展的试验技术活动过程中,要在完成针对翼梁结构的缝焊技术环节后,立即开展主梁结构残余变形的测量分析,之后针对辅助梁技术结构实施点焊技术处理,并接续测量分析翼梁技术结构发生的残余变形。

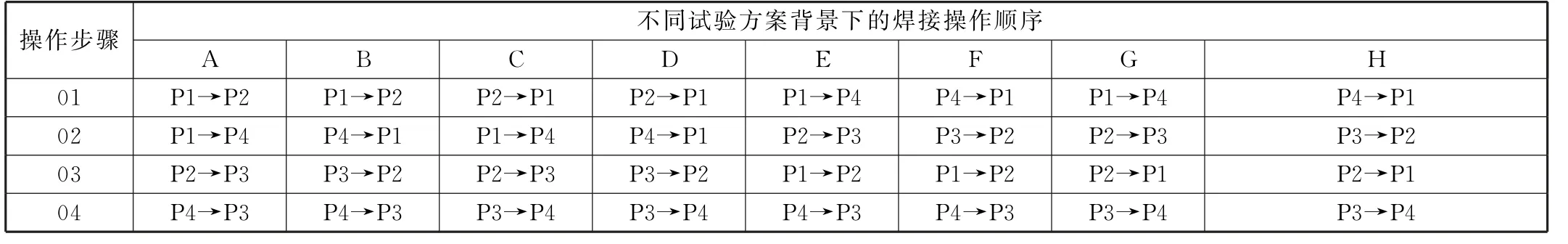

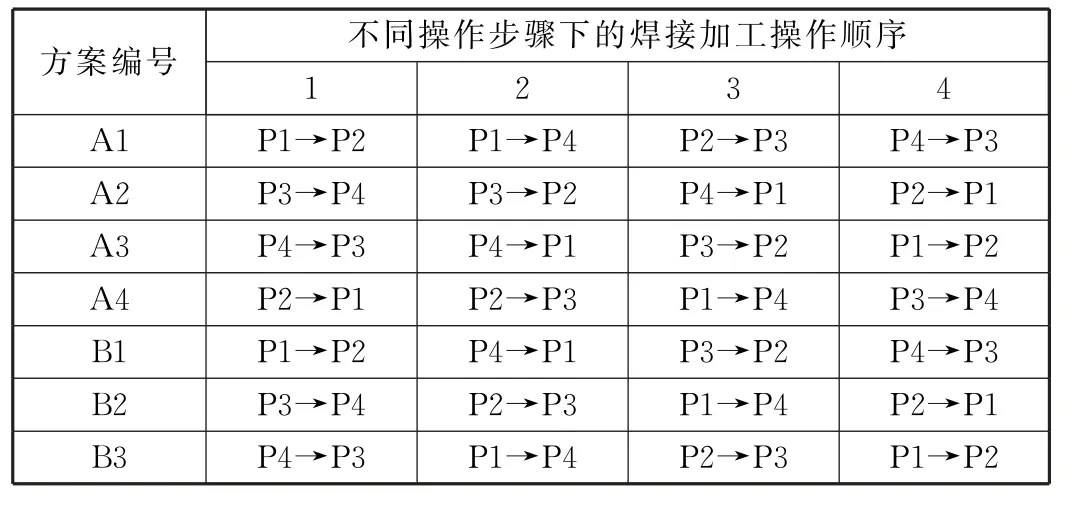

综合考量分析客车产品骨架结构在焊接技术过程中发生的实际操作情况(要先完成设置在上方位置的3条焊缝结构,在经由整体翻转处理之后,补充焊接设置在下方位置的1条焊缝结构),结合图3中列示的的焊点编号信息,本项试验设计并且运用了8种焊接技术操作顺序方案,详情参见表1。

表1 焊接技术操作顺序的试验方案

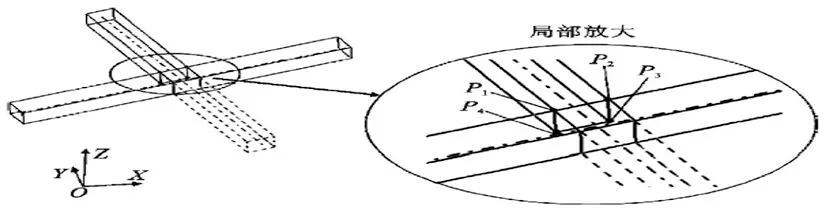

图3 T 形接头焊接点的编号方案

在实际化的试验技术环节开展过程中,每组样本的选取数量均为5个,且试验技术过程中测定获取的数据结果均为矢量数据,以坐标轴的正方向作为矢量数据测定获取过程中的正方向。运用试验测量结果与数据修正方式获取到T 形接头技术组件中线交点位置的平均变形值,参见表2。

表2 平均变形值测定数据结果分布(μm)

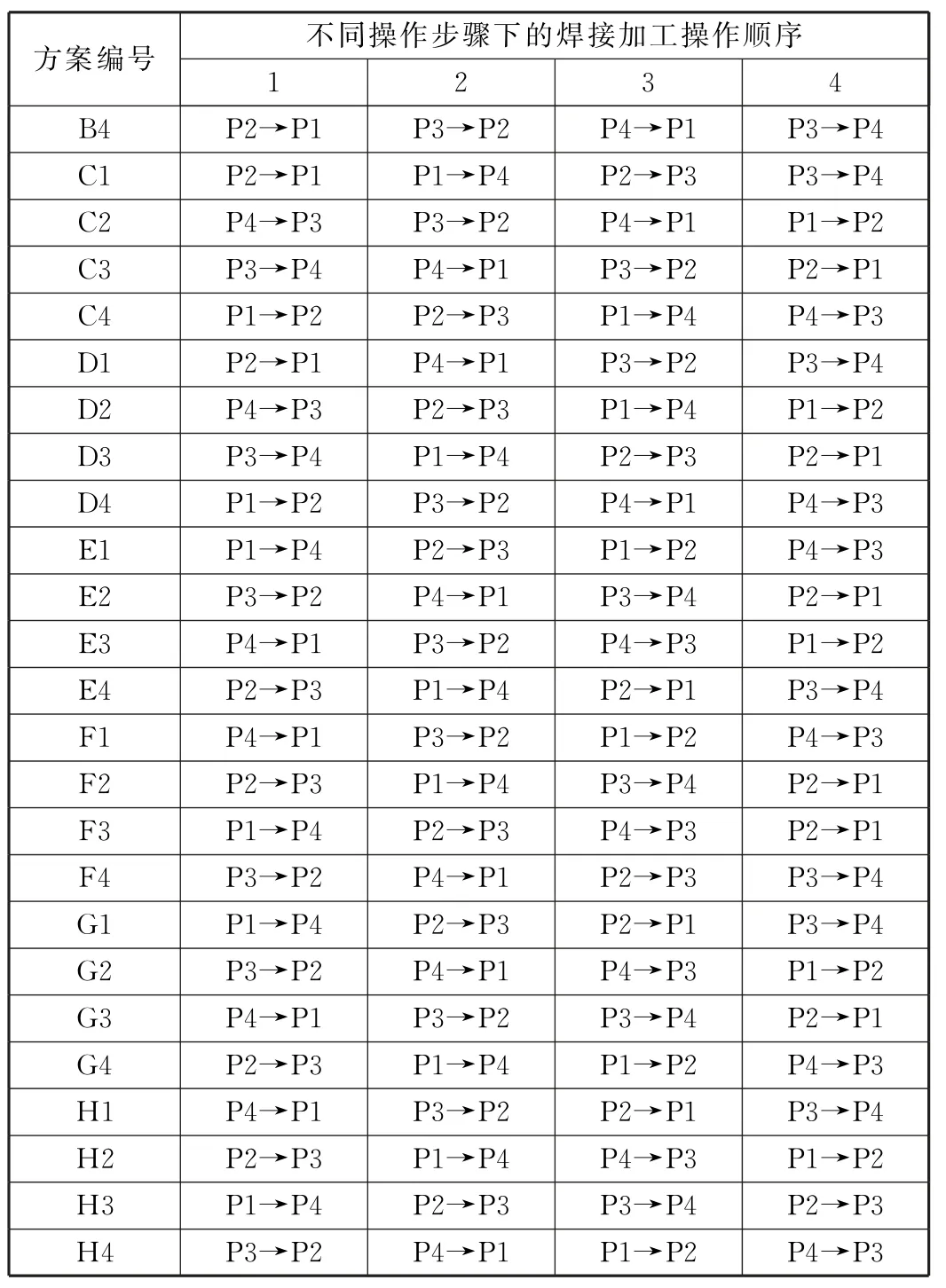

遵照图3中列示的T 形接头焊接点的编号方案,依次针对前文中列示的八种焊接操作顺序设计方案开展坐标变换处理,可具体获取到32种焊接操作顺序设计方案,参见表3:

借由图3中列示的数据信息,可以建构形成经由变形处理基础之上的T 形接头组件有限元分析技术模型,继而在仿真计算处理基础上,可以具体获取到不同焊接操作顺序技术方案运用背景之下的焊接变形应力测算数据结果分布。

表3 焊接操作顺序操作方案分布

方案编号 1不同操作步2骤 下的焊接加3工 操作顺序4 B4 P2→P1 P3→P2 P4→P1 P3→P4 C1 P2→P1 P1→P4 P2→P3 P3→P4 C2 P4→P3 P3→P2 P4→P1 P1→P2 C3 P3→P4 P4→P1 P3→P2 P2→P1 C4 P1→P2 P2→P3 P1→P4 P4→P3 D1 P2→P1 P4→P1 P3→P2 P3→P4 D2 P4→P3 P2→P3 P1→P4 P1→P2 D3 P3→P4 P1→P4 P2→P3 P2→P1 D4 P1→P2 P3→P2 P4→P1 P4→P3 E1 P1→P4 P2→P3 P1→P2 P4→P3 E2 P3→P2 P4→P1 P3→P4 P2→P1 E3 P4→P1 P3→P2 P4→P3 P1→P2 E4 P2→P3 P1→P4 P2→P1 P3→P4 F1 P4→P1 P3→P2 P1→P2 P4→P3 F2 P2→P3 P1→P4 P3→P4 P2→P1 F3 P1→P4 P2→P3 P4→P3 P2→P1 F4 P3→P2 P4→P1 P2→P3 P3→P4 G1 P1→P4 P2→P3 P2→P1 P3→P4 G2 P3→P2 P4→P1 P4→P3 P1→P2 G3 P4→P1 P3→P2 P3→P4 P2→P1 G4 P2→P3 P1→P4 P1→P2 P4→P3 H1 P4→P1 P3→P2 P2→P1 P3→P4 H2 P2→P3 P1→P4 P4→P3 P1→P2 H3 P1→P4 P2→P3 P3→P4 P2→P3 H4 P3→P2 P4→P1 P1→P2 P4→P3

结束语

围绕焊接工艺对客车骨架T 形接头强度的影响论题,本文结合具体的客车产品实例展开了简要的阐释分析,切实在客车产品骨架结构T 形接头焊接加工生产过程中做好对焊接操作顺序,以及焊接电流参数等技术化因素的控制干预工作,能有效规避焊接加工生产过程中变形应力要素与工作应力要素之间的相互叠加,继而有效控制和降低接头技术点位实际遭受的机械应力强度水平,继而逐步改善提升车身骨架结构的整体化机械承载性能。