空压系统节能改造实例及推广价值

朱水兴 王文杰 杨 明 戴林祥 孙黎宏

杭州临江环保热电有限公司

0 引言

杭州临江环保热电有限公司目前已投产3台130 t/h高温高压循环流化床锅炉、2台15 MW背压汽轮机组、1台7.5 MW背压汽轮机组及公用系统。空压系统按传统设计,配置了5台螺杆式空压机供厂内仪用气和动力用气。随着国家节能减排政策的深度推行、节能技术的创新和企业内部节能降耗的推进,原空压系统能耗过高的缺点得到充分的暴露。

1 改造前系统

1.1 供气端

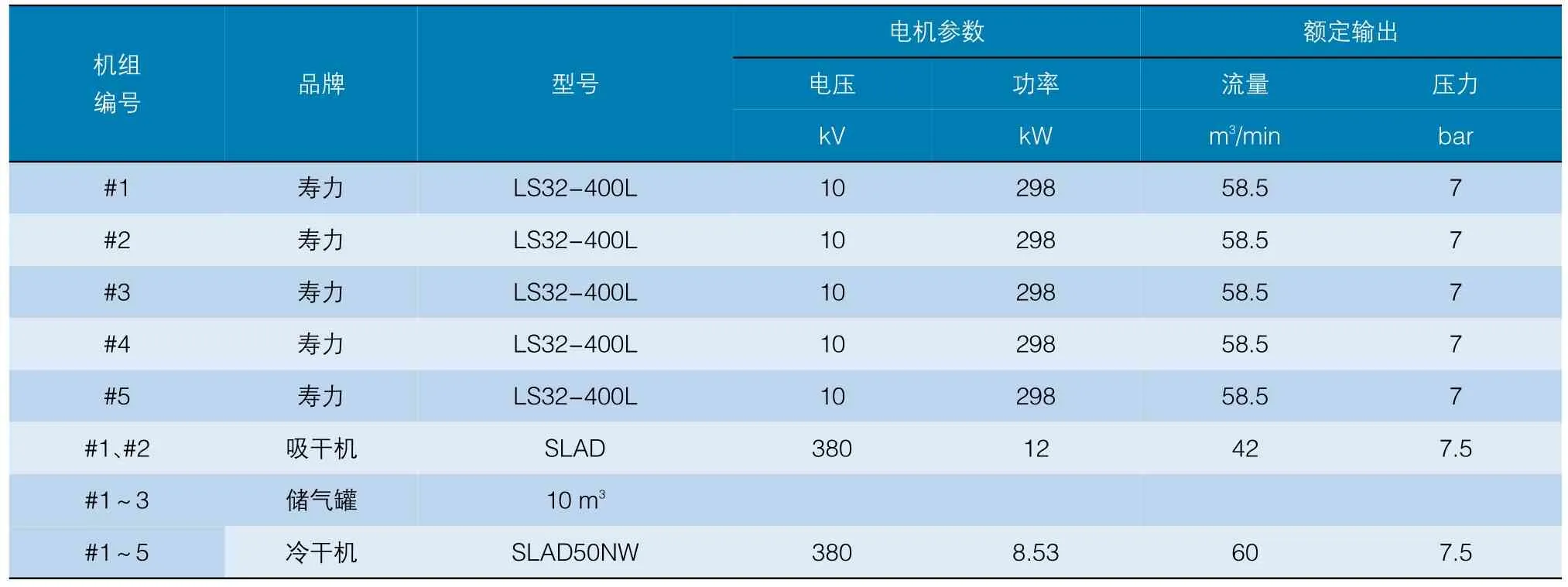

根据公司一期工程设计规模5炉4机的方案,为满足厂内压缩空气使用需求,原系统配置了5台螺杆式空压机、5台冷干机、2台吸附式干燥机及附属管阀系统。仪表用气和动力用气空压机共用,其中,仪表用气通过吸附式干燥机处理,动力用气通过冷干机处理。供气端设备型号及参数见表1。

1.2 用气端

1.2.1 动力用气

动力用气以输送用气(飞灰、石灰石的输送)为主,吹扫、流化、检修、杂用等为辅。动力用气对压力要求较低,只需≥0.35 MPa即可,为满足此压力,需在输送用气仓泵入口安装减压阀节流。动力输送压缩空气品质要求如下:

压力露 2℃

含油量 ≤1 mg/m3

含尘粒径 ≤1μm

1.2.2 仪表用气

仪表用气主要包括锅炉仪表用气和输送控制用气。仪表用气系统压力要求较高,需≥0.6Mpa。仪表用压缩空气品质要求如下:

压力露点 -40℃

含油量 ≤1 mg/m3

含尘粒径 ≤1μm

1.2.3 系统压力

正常工况下,单台炉运行或两台炉运行只需启动1台空压机。空压机设备为工频运行,平时加卸载频繁,空压系统压力波动范围在0.54~0.65 MPa。

1.3 能耗情况

1.3.1 耗电量统计

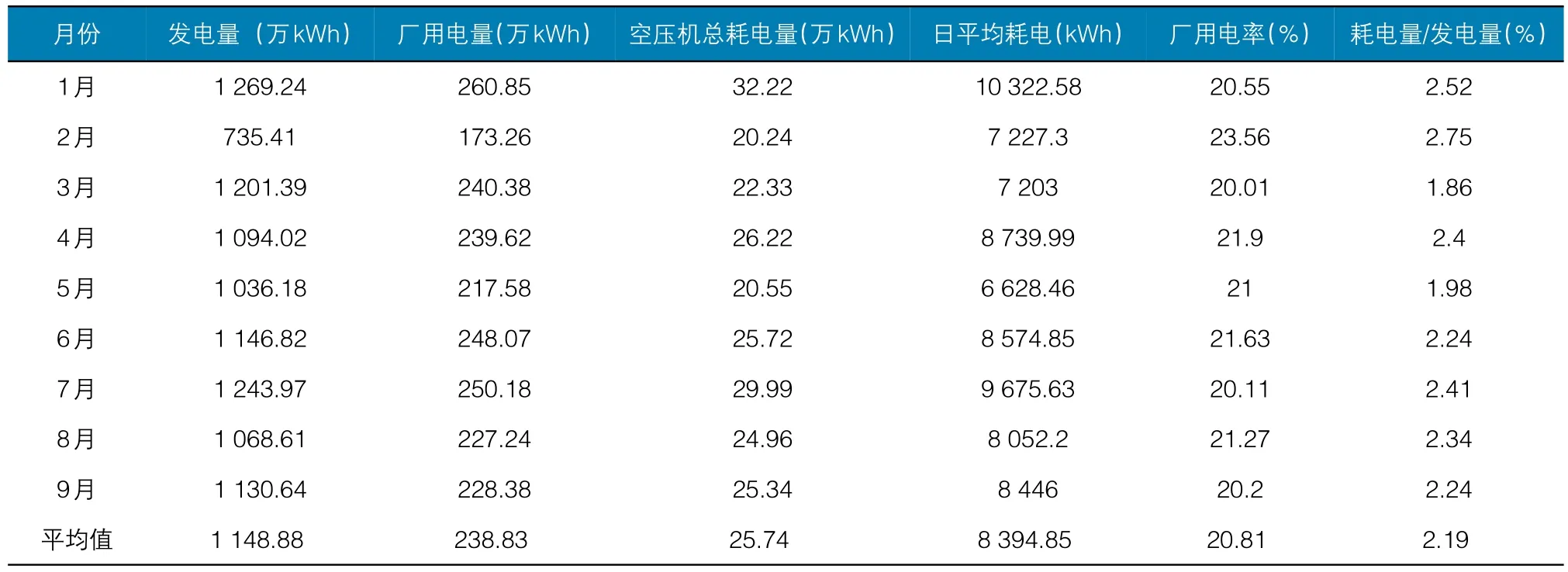

2018年1~9月空压机耗电量统计见表2。

1.3.2 总流量、压力监测

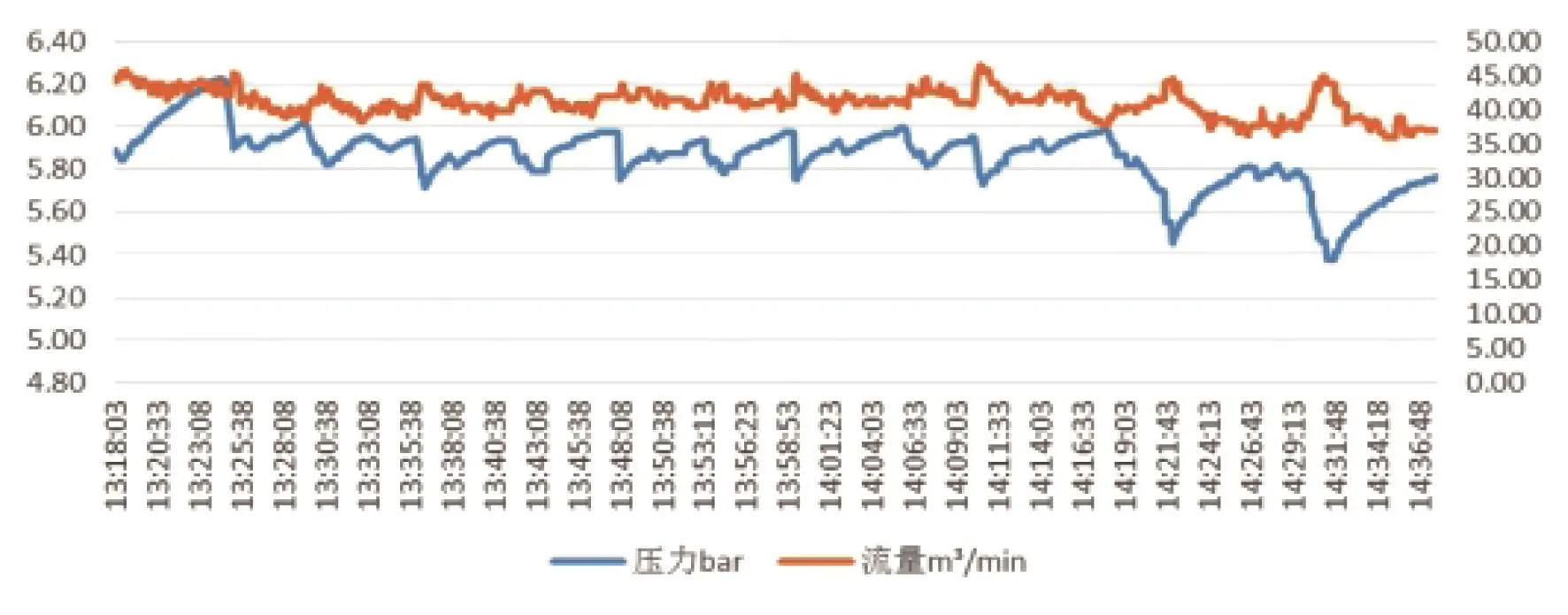

总流量和压力检测见图1。

表1 供气端设备型号及参数一览表

1.3 .3比功率计算及比较

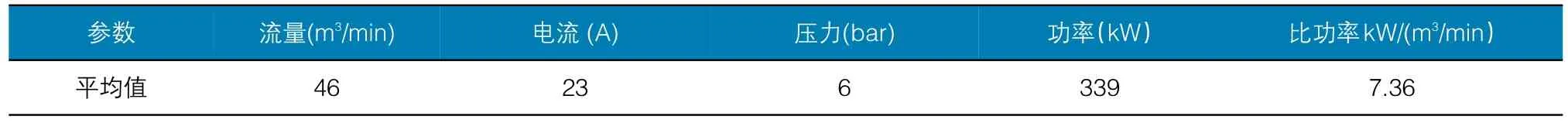

空压系统比功率见表3。

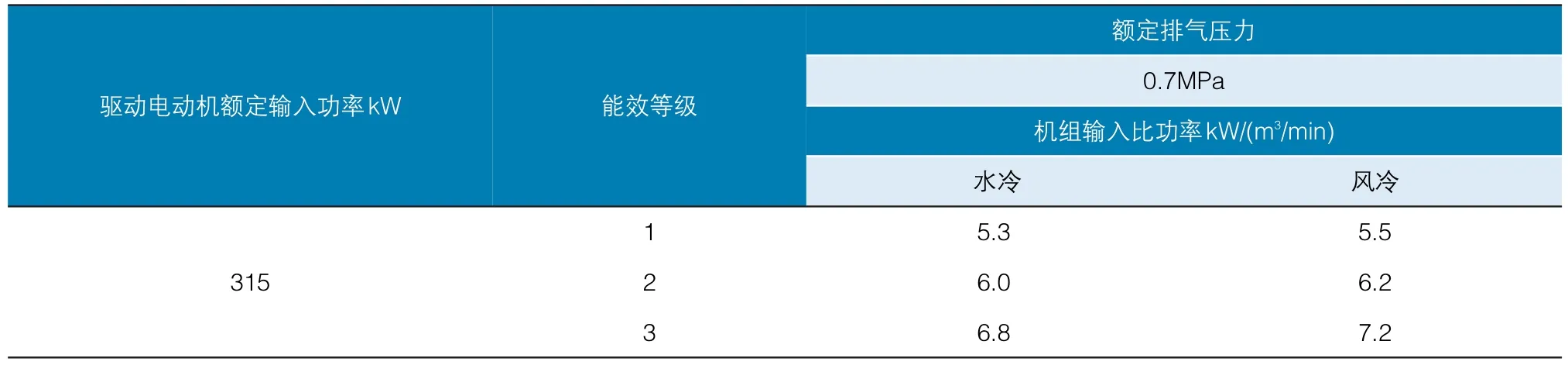

容积式空气压缩机能效限定值和能效等级标准见表4。

表2 2018年1~9月份空压机耗电量统计表

图1 总流量和压力检测

表3 空压系统比功率

表4 《GB19153-2009容积式空气压缩机能效限定值和能效等级》标准

从上可见,本空压系统实际比功率已超过3级能耗标准,证明了空压系统电耗高的结论。

1.4 能耗高原因分析

1.4.1 根据实际情况计算出现有螺杆空压机能耗比偏高,分析其原因,部分是由空压机本身能耗高及空压系统配置不合理引起。

1.4.2 外界用气量不稳定。空压机为工频运行,外界用气量不稳定造成运行中加卸载频繁,使电机能耗过高。

1.4.3 动力输送用气系统存在减压节流损失。由于在飞灰和石灰石输送系统、仓泵压缩空气入口均安装了减压阀进行节流,造成节流减压能耗损失。

2 节能改造思路、方案及实施

2.1 节能改造思路

根据前期数据统计结果分析及对可能造成的原因查找,公司技术人员基本确定了空压系统节能改造思路:增加与系统用能要求相匹配的低能耗比变频调节空压设备。

2.1.1 新增2台空压机,分别用于压缩空气动力系统和仪用空气系统,空压机配置与系统压力相匹配,减少减压节流损失。

2.1.2 新增空压机采用低能耗比的永磁变频螺杆式空压机。

2.1.3 适当开大仓泵压缩空气减压阀,减少节流损失。

2.1.4 将老空压机系统与新系统联通,老系统作为备用。

该改造方案虽存在由于系统用气量的分配,致使新购置的空压机出力变小、设备规模效应减弱、抵消部分节能效果,但减少了空压系统耗电量。此外,采用外包合同能源管理方式实施此次改造,既能达到节能增效效果,又降低公司固定资产投资,规避和降低了有关风险。

2.2 节能改造方案

根据上述节能改造思路,公司通过招标方式确定了合同能源管理实施承包方。双方专业技术人员进行了充分的沟通和交流,进行了现场参数测试,依照改造思路,最终确定了改造方案并委托资质单位出具施工设计图。

2.3 节能改造实施

通过方案制定、前期设计、采购、土建、安装、调试等阶段的实施,在合同能源管理承包方和公司各部门协同配合下,空压系统节能改造工程于2018年11月进行了调试试运行。由于空压系统管道属压力管道,施工过程中需联系地方特种设备检测研究院全程做好压力管道监检工作并取得使用证。

3 效果评估

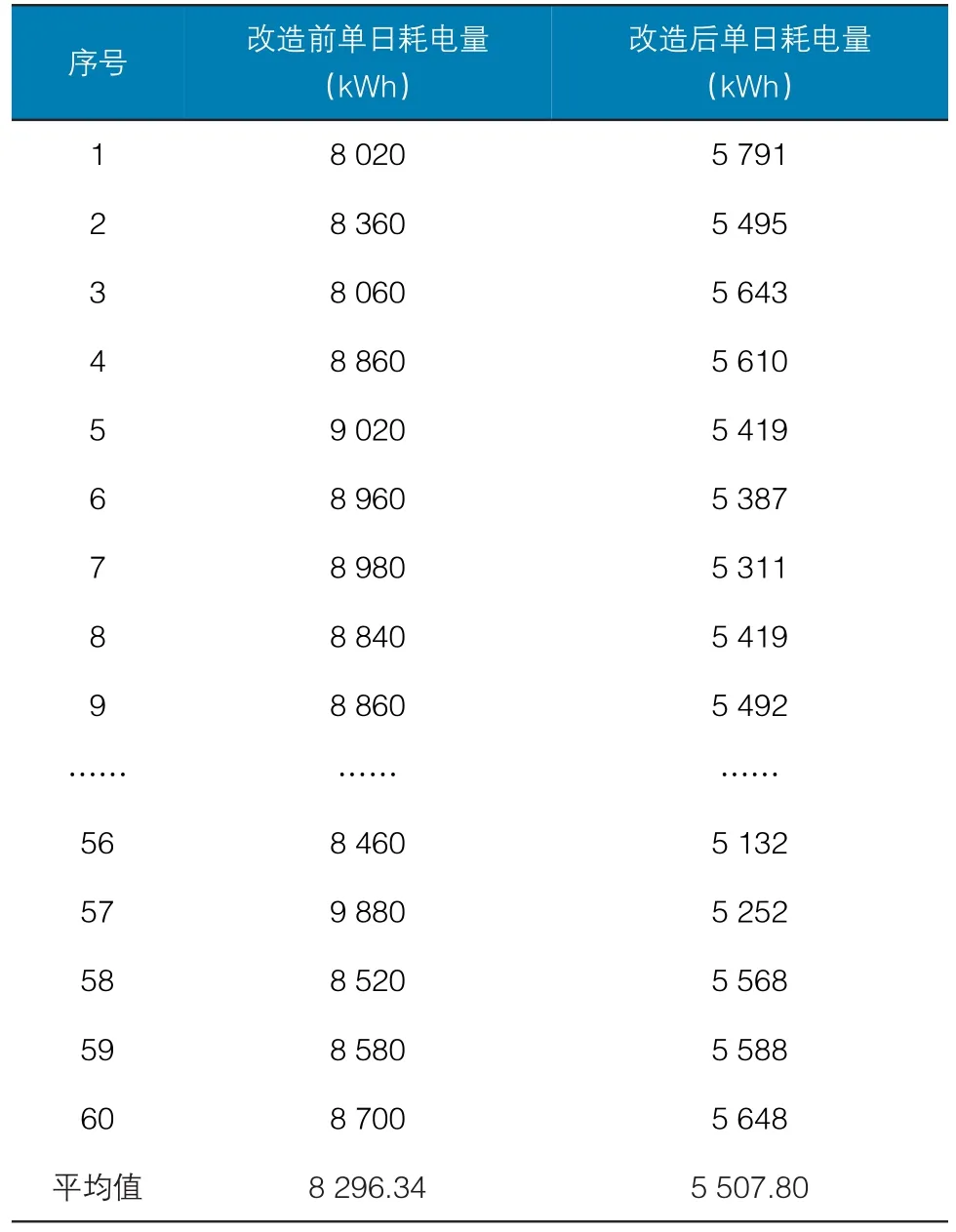

3.1 压缩空气系统电耗调查表

空压系统改造前后电耗表,见表5

表5 空气系统电耗表

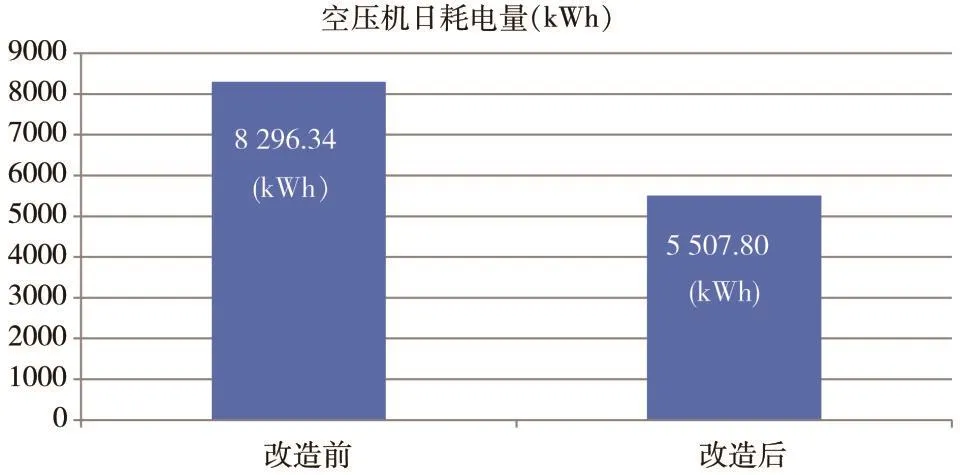

3.2 有形效益

改造前、后空压机日平均电耗见图2。

图2 改造前后日平均电耗

改造后,每天节约电量2 788.54 kWh,一年节约电量:2 788.54*365=101.78万kWh,按0.5元/kWh计算,每年节约50.89万元。

3.3 无形效益

1)年节约标煤312.46 t,按供电标煤耗307 g/kWh折算,减少CO2温室气体排放865 t。

2)增加了空压机的备用,保障了安全运行。

3)空压机变频改造后,电机使用寿命增加了3~5年,设备维护工作量减少了。

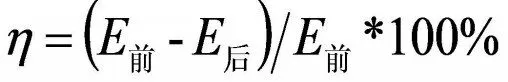

3.4 节能率计算

为更直观地评估此次空压系统改造在节能方面的成效,及合同能源管理模式实践的需要,本次设计对新增空压机用电单独加装了电量计量装置以方便比较和计算。根据单台炉和两台炉工况,对改造前、后运行的最新用电数据进行统计和分析,并采用节能率公式进行计算:

1)节能技术改造前,单台锅炉运行工况下空压机平均每小时用电量为E’前1=295.00 kwh;两台锅炉运行工况下空压机平均每小时用电量为E’前2=344.44 kwh;原空压机系统单台冷干机平均每小时用电量为E冷=6.6 kwh。

2)节能技术改造后,单台锅炉运行工况下空压机平均每小时用电量为E后1=219.98 kwh;两台锅炉运行工况下空压机平均每小时用电量为E后2=238.75 kwh(已含冷干机用电)。

根据节能率计算公式:

计算结果为:

即单台锅炉运行工况下节能率为27.06%,两台锅炉运行工况下节能率为30.68%。

3.5 项目成本收益分析

项目成本见表6。

表6 项目成本明细表

根据年节省电费50.89万元计算,该项目静态投资回收期较短,在系统连续安全运行3.34年后收回成本。

4 总结与推广价值

本次空压系统节能改造项目在节能减排方面取得了显著成效,节电效益非常可观。虽然对单个企业而言,总节电量不大,如能推广到全国范围,总量累积将相当可观。从国家推行深度节能减排政策和企业精益化管理角度看,能源转换效率逐步接近极限是大势所趋,建议新建热电企业在设计阶段应充分考虑该项节能措施,推动企业节能减排工作不断深化。