超深竖井钻孔纠偏方法研究

宋 安 瑞, 郑 尧, 侯 望

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

阳江抽水蓄能电站是国内在建、已建水头最高的水电项目,工程枢纽主要由上水库、下水库、输水系统、地下厂房洞室群及地面开关站、场内交通道路等建筑物组成,工程为一等工程,工程规模为大(1)型。引水上竖井上、下弯段长45.925 m,上弯段距上游调压井31.518 m,距1#施工支洞79.96 m。下弯段距2#施工支洞23.66 m,距引水下竖井67.791 m。上竖井(直径为7.5 m)连接上平洞和中平洞,竖井直段加弯段共长381.938m,上竖井开挖直径为8.7 m。

引水上竖井通过的岩性均为燕山三期(5)中粗粒花岗岩。高压压水试验结果表明大部分岩体在高压水头下渗透性弱,具有较好的抗渗透性能。弱风化岩饱和单轴抗压强度一般为60~100 MPa,平均为83 MPa。微风化岩饱和单轴抗压强度一般为100~130 MPa,平均为11 MPa。

在引水上竖井发育有1 条主要断层 f718。f718断层呈NE~NEE(近 EW 向)向,从上竖井下部通过,剖面上与竖井的交角约为17°,主探洞揭露断层带宽度为2~3 m,胶结较差,对上竖井下部围岩影响较大,因此应加强支护和防渗处理。

引水上竖井除局部围岩受断层影响呈强~弱风化外,其余大部分洞段深埋于微风化~新鲜的岩体内。

该工程断层带宽度为2~3 m。竖井导孔施工过程中断层、夹泥、破碎带使钻头受力不均,导孔偏斜,甚至造成废孔及钻杆断裂。

目前,国内在建及已建的超深竖井较少,竖井施工还基于传统反井钻机+稳定钻杆的方式进行导孔施工,导孔在软弱结构面及断层部位仍然采用传统钻压及加装稳定杆的方式进行纠偏。传统的纠偏范围有限且无法直观、准确地判断出导孔的偏斜度。

已建竖井导孔偏斜率超出规范要求及导孔无法贯穿的情况时有发生,因此,水电行业急需进行超深竖井导孔施工技术总结,应用新技术。

2 钻机选择

(1)钻机的选型。根据钻孔深度、钻孔直径、岩石抗压强度初步选择相应的定向钻机,然后对钻机的主要技术参数进行验算:①实际工作拉力=动力头重量+扩孔钻头重量+钻杆重量+最大钻压; ②实际工作扭矩=破岩阻力矩+摩擦阻力。一般要求扭矩的实际工作拉力不超过钻机设计最大提升力的60%,扭矩不超过设计最大扭矩的60%。

(2)定向钻机钻具组合。①开孔钻具组合。Φ216牙轮钻头+Φ172钻铤+Φ127短钻杆(2 m)。②定向钻进钻具组合。Φ216牙轮钻头+ 磁短节+Φ172单弯螺杆+411*410浮阀+Φ212扶正器+Φ165定位短节+411*4A10变扣+Φ165无磁钻铤2根+Φ165无磁钻铤2根+Φ212扶正器+Φ165加重钻杆9柱+Φ127普通钻杆。

3 钻机基础施工

钻机基础(图1)采用C25混凝土,其浇筑尺寸(长×宽)为8.5 m×3 m,入钻中心2.4 m×2.4 m范围50 cm厚。此外,基础20 cm厚。基础混凝土顶面高出地面20 cm。基岩面验收质量标准按照《水工混凝土施工规范》DL/T5144-2015要求清理基础面,结构面四周支模采用P3015组合钢模板拼装、插筋固定、外设支撑,Φ50插入式软轴振捣棒振捣密实,洒水养护。

图1 钻机基础图

4 钻机安装

混凝土浇筑7 d后安装钻机,钻机(定向钻机带履带式行走装置)行走就位校正后固定,固定采用12根Φ25,L=180 cm、入岩1.4 m、外露0.4 m并与钻机两侧的钢梁焊接,确保钻机与基础牢固衔接,不发生移位。

5 泥浆洗井液配制

定向钻机用的泥浆洗井液采用水基泥浆,其主要组成部分是黏土、水和化学处理剂,泥浆采用膨润土配制。

定向钻机用的泥浆洗井液的性能(表1)主要包括密度、黏度、失水量、含砂量、胶体率和PH值等。其性能的优劣直接影响护壁堵漏、排除岩粉、润滑钻具、冷却钻头、钻进效率、成本及安全钻进。在导孔钻孔过程中,为了适应不同地层对泥浆洗井液性能的要求,必须向泥浆内加入一定量的化学处理剂用以改善泥浆洗井液的性能。

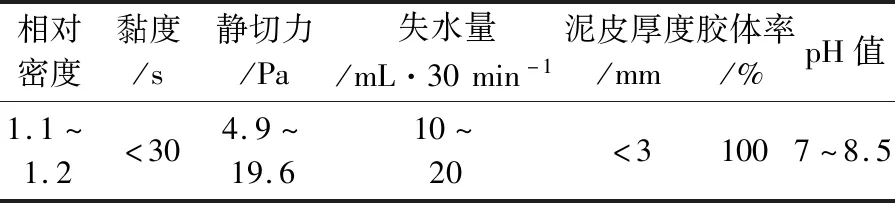

表1 定向钻机泥浆性能技术指标表

6 导孔施工及纠偏措施

6.1 定向钻机的施工原理

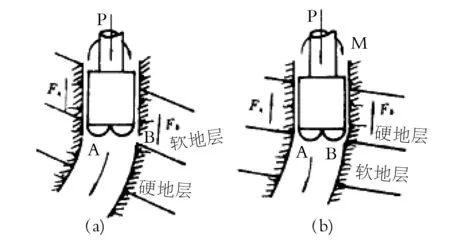

在常规的钻进导孔过程中,钻头受地层的影响在钻进过程中会产生偏斜(即偏离预定的施工轨迹)。最典型的是地层软硬相间带来的偏斜(图2),给超深竖井导孔施工带来了较大的不利影响。

定向井施工即采用定向钻具组合进行钻进。在钻进过程中,使用测斜仪对钻进轨迹进行连续监测,发现偏斜时,随即进行定向钻进作业,从而使整个钻井的轨迹受控,满足设计需要。

6.2 测 斜

采用MWD随钻测斜仪[5]的脉冲发生器将探测的数值发送至地面计算机进行编码。由内置计算机解码,实时监控导孔偏斜情况(图3)。

图2 岩层软硬、硬软交替引起的井孔偏斜图

图3 随钻测斜示意图

在距孔底50 m范围时采用RMRS随钻测斜技术进行测试,这些传感器测得的数值由内置计算机进行编码,经脉冲发生器通过泥浆脉动[1]传递至地面,地面计算机解码数据,通过捕捉孔底磁场发射器位置精准导孔。

6.3 螺杆钻具

根据测斜仪测量的偏斜率及偏斜方向,采用了一种被称为井下动力钻具[4]的螺杆钻具(图4),其可在钻杆不旋转的情况下由高压泥浆驱动钻头旋转。选择具有一定弯曲角度的螺杆,可以进行滑动钻进,即使孔“转弯”。

图4 螺杆钻具结构图

6.4 钻 进

设计定向井钻井全程采用复合钻进的方式。钻具组合为定向钻进、复合钻进钻具组合[3]。在正常钻进时,钻机和螺杆钻具同时旋转,提供较高的转速进行钻进;在无线随钻测斜仪测定出偏斜的情况下调整至滑动钻进(图5),进而对钻井轨迹进行控制,以使孔偏斜降低。

1.钻头;2.螺杆;3.无磁钻铤;4.无线随钻测斜仪;5.钻杆图5 滑动与复合钻进示意图

6.5 纠 偏

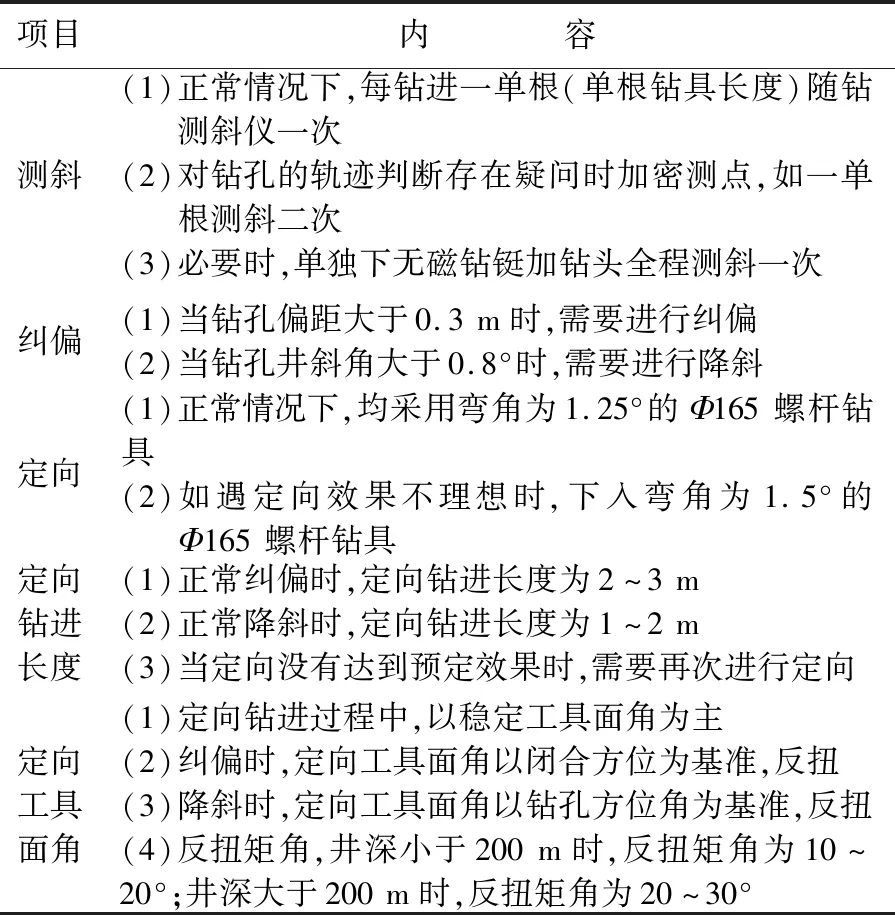

在无线随钻测斜仪[2]测量参数指导下,通过定向螺杆钻具对钻孔轨迹进行定向控制。每钻进一单根钻具测斜一次,每隔5~10 m 一个测点。孔斜超偏时加密测点并制定定向纠偏设计(表2)。

根据制定的纠偏设计,利用弯螺杆造斜角度进行反向钻进以实现纠偏,加之随钻测斜仪进行测量以保证整个长斜钻孔的完成。如偏斜角大于设计数值,可以减少定向长度后进行复合钻进。

表2 测斜、纠偏表

7 结 语

在本次阳江抽水蓄能电站引水上竖井导孔施工过程中,采用定向钻机+MWD、RMRS随钻测斜仪进行导孔偏斜控制,引水上竖井导孔偏差为0.32 m,偏斜率为0.08%,远低于《水电水利工程斜井竖井施工规范》DL/T 5407-2009中的偏斜率,实现了导孔优质、快速、经济、安全的实施,是竖井施工工艺的一次重大升华,其相关技术成果可为后续水利、矿山、交通等多个领域类似工程提供重要的参考,具有广阔的应用前景及较大的利用价值。