自然时效对Al-Zn-Mg合金搅拌摩擦焊接头显微硬度与残余应力影响 *

路 浩, 韩 佩, 梁志敏, 邢立伟

(1. 西安石油大学 材料科学与工程学院,西安 710065;2. 河北科技大学,石家庄 050000)

0 引言

由于搅拌摩擦焊接工艺(FSW)有着接头强度高、缺陷低及应力变小等方面的优势,且搅拌摩擦焊工艺无需填充材料,致使焊接温度较低,从而避免了裂纹、气孔、偏析等熔化焊常见的焊接性难题。因此,FSW在工业中得到了迅速应用。在国外,搅拌摩擦焊接技术最早在航天工业开始大规模应用。在2000年左右,国内航天等军工行业开始尝试应用这项技术,如用于运载火箭储箱、雷达散热装置等;而此时欧洲、日本等就开始把FSW工艺应用于轨道车辆工业。近几年,国内轨道车辆行业已尝试采用这一工艺生产高速动车车体大部件、关键承载部件[1-6]。

FSW工艺现有工艺评定、质量验收、焊缝检测主要借用或依据弧焊标准转化来的企业标准;搅拌摩擦焊接方法与弧焊存在本质不同,针对搅拌摩擦焊接方法的特殊性认识在很多方面需要进一步提升。特别是长期服役运行的搅拌焊结构,现有的质量、性能评价标准和验证方法不能满足长期运行的技术需求。

高强铝合金搅拌摩擦焊结构长期服役的性能演变基础研究需进一步加强。由于强拘束影响,搅拌摩擦焊接结构的残余应力水平仍旧较高,高强铝合金作为时效强化轻合金,产品随服役时间、服役环境、工作载荷变化发生的结构性能变化是需研究的重要方向。

针对以上问题,本文结合铝合金搅拌摩擦焊接的特征,针对Al-Zn-Mg系T4态铝合金材料,测试分析焊后随时效变化的残余应力分布、硬度变化、焊缝及两侧极化曲线。结合实际生产中,搅拌摩擦焊接缺欠特征及位置概率,分析接头硬度、组织特征与搅拌摩擦焊接接头电化学测试结果关系,观察随时间变化引起的性能变化,对应力回升引起的应力腐蚀风险等工艺风险性进行了预测。对搅拌摩擦焊接工艺风险性、焊接头设计原则、结构优化提出了建议,对认识和规范搅拌摩擦焊接生产、优化长期运行搅拌摩擦焊接结构设计、保障产品质量具有重要的理论研究指导及工程价值。

1 搅拌摩擦焊接特殊工艺性

1.1 搅拌焊金属流动特点

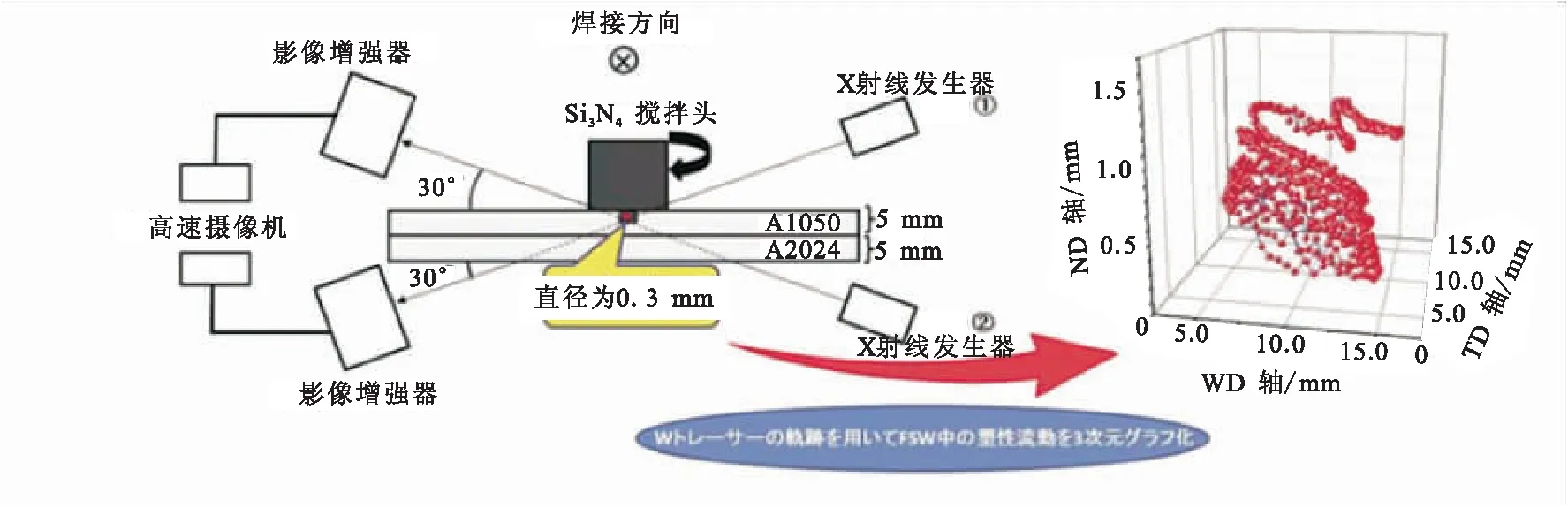

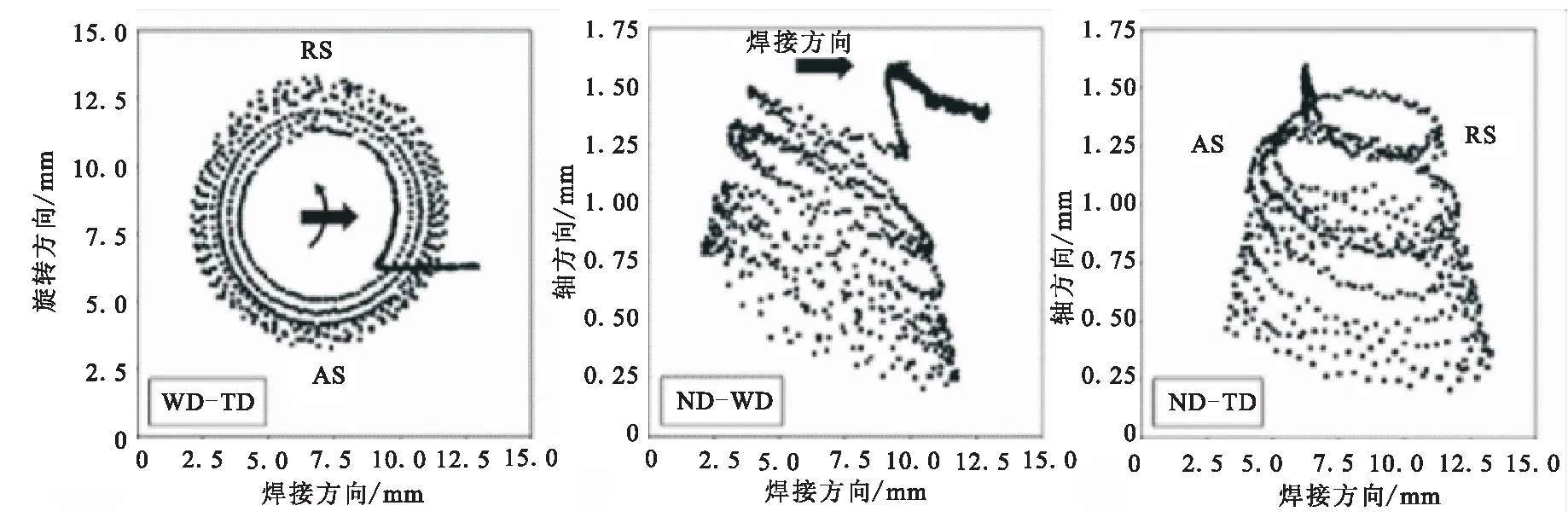

近年来,日本大阪大学结合研究所致力于焊接过程可视化研究,再摩擦焊塑性流动可视化研究中使用W 同位素显示FSW 塑性流动,配合大功率X射线装置及高速摄像,实现了搅拌摩擦焊的三维塑性流动可视化,如图1所示。试验证明,搅拌头周围的金属流动呈现左右不对称;同时,由于实际焊接工艺搅拌头的前倾角,流场前后不对称,因此将导致搅拌摩擦焊整体温度场不对称,纵向残余应力不对称。

(a)三维流动可视化研究方法

(b) 示踪粒子流动规律

1.2 搅拌摩擦焊技术特征

搅拌摩擦焊接方法与弧焊方法存在本质不同,总结在以下几方面:

(1)搅拌摩擦焊对型材精度、型材结构设计要求高。搅拌焊对型材的精度要求高,焊接接头背部支持强度,对型材结构或工装有一定要求,对材料的装配精度要求高。弧焊对装配间隙有一定容忍能力。

(2)搅拌焊接头设计的差异。焊缝金属流动的不对称性,接头两侧不对称的应力、温度、流动;接头设计需要考虑装夹及设备能力。

(3)搅拌头的原材料、加工制造能力的差异。搅拌头承受较高温度,焊接中保证一定的耐热变形能力。螺纹、轴肩的多样,使得实际焊接工艺参数制定多样化,因搅拌类型不同而差异较大。

(4)设备控制能力、压力、跟踪的差异。不同搅拌摩擦焊接设备的恒压力、多维曲线,高速、高精、数控系统、电机控制能力等不同,对搅拌摩擦焊接的稳定性及接头性能影响显著。

(5)相关标准的不足。搅拌摩擦焊接的体系标准制定、发展相对弧焊时间较短,目前形成的国际标准较为宽泛,指导实际生产存在一定的风险。

ISO 25239这一国际标准的起草专家来自英、美、德等技术先进的国家,考虑全球的技术发展不平衡,标准条款规定在保证有指导性的前提下,在一些技术要求方面适当放宽,包容性强。但各国的行业标准根据自身工业发展的特点、基础加以不同的规定,其他国家硬搬参照并不适用。如美国AWSD17.3标准应用航空行业,由于其基础材料工业发达,因此对缺陷的容忍度也低[7-11]。

2 试验材料及方法

本文试验采用横压力控制的进口静龙门搅拌摩擦焊机及进口搅拌头,选用某系铝合金母材,热处理状态为T4,板厚6 mm,试验中焊接接头类型为对接接头(BW),在平焊(PA)位置施焊。焊接工艺经过严格的工艺评定,焊接试板经VT、PT、RT、拉伸、弯曲、宏观断面和微观检验全部合格,采用最优的焊接工艺参数。

焊接残余应力的测量采用在铝合金材料中得到广泛应用的超声波法[12],金相观察采用彩色金相腐蚀技术。硬度测试等按照GB/T 2654—2008进行操作。

使用型号为PS-268A的化学工作站进行电化学测试。采用三电极体系,工作电极为封装好的铝合金试样,辅助电极为石墨,以饱和甘汞电极(SCE)作为参比电极,溶液为3.5%NaCl溶液,约500 ml。依次测量铝合金的开路电位、交流阻抗和极化曲线。

3 自然时效对焊缝接头的影响

3.1 焊缝组织

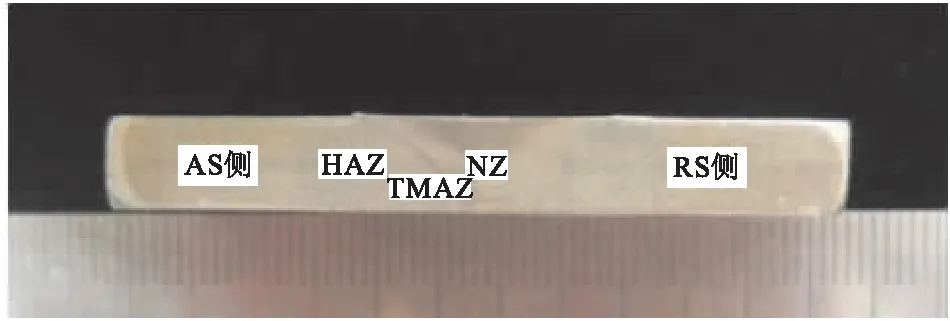

搅拌摩擦焊焊接接头组织大致可分成:(1)母材区(BM),没有热变形和热影响;(2)热影响区(HAZ),在这个区域材料只受到了热影响,没有受到机械影响,微观组织和性能也发生了改变;(3)热机影响区(TMAZ),这个区域受到了很强的机械影响,产生了塑性变形;(4)焊核(NZ),焊核区域是最接近搅拌头与轴肩的位置,结构有很大的变化。

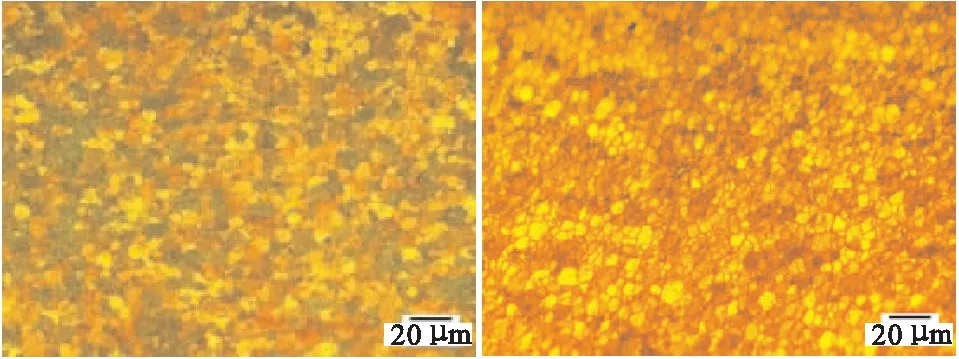

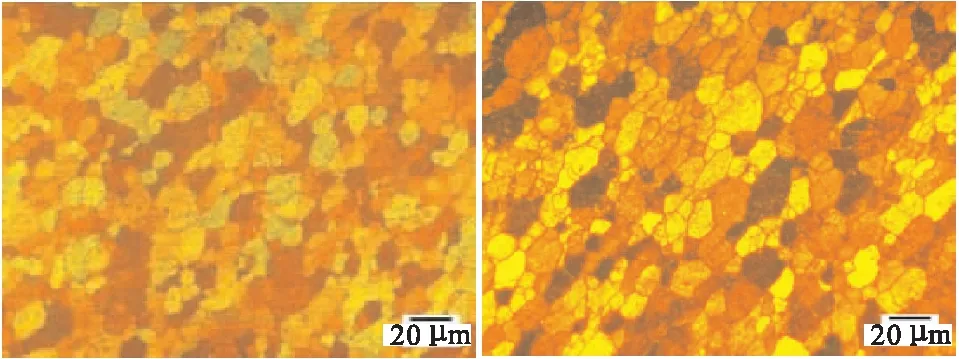

焊核区受到搅拌头搅拌针及其轴肩强烈的搅拌和摩擦作用,整个区域经历了较高温度的热循环过程,整体组织发生动态再结晶,组织形貌大体由原始板条状转变为细小等轴再结晶组织。热作用在焊核整体区域并不均匀。焊接过程中,材料在搅拌头的机械搅拌作用和热作用下发生塑形流动,不同区域之间存在速度、粘性梯度,其流动速度和方向随时间和位置的不同而发生复杂变化,得到的焊核区不同部位晶粒大小不同。

焊缝组织分布的特点:靠近前进侧(AS)的焊核区晶粒比靠近后退侧(RS)的晶粒大。距离轴肩较近的上表面部位晶粒比焊核区中心部位晶粒大,靠近前进侧晶粒的尺寸比焊核区中心部位和靠近后退侧晶粒尺寸大,如图2所示。在焊核(NZ)、搅拌头轴肩下方区域、热机影响区(TMAZ)三区交界区域,搅拌针根部等流动性差的区域易形成孔洞型缺陷。

(a)接头分区示意图

(b)焊核区后退侧 (c)焊核区中心

(d)焊核区前进侧 (e) 焊核前进侧近上表面

3.2 焊接接头硬度

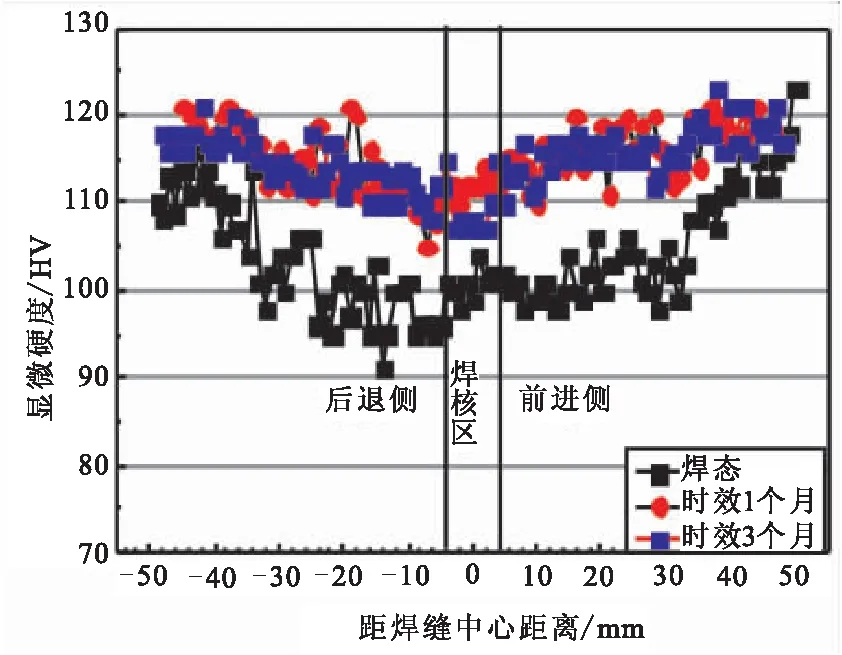

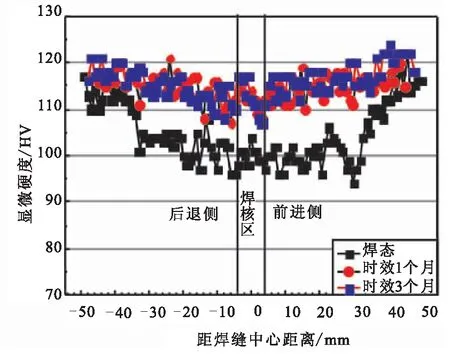

焊接接头的显微硬度试验结果如图3所示。由图3可知,显微硬度在焊后1个月内提升明显,但从焊后1~3个月内提升缓慢。

由于焊核区发生时效后,晶界的析出相出现偏聚现象,析出相强化效果表现的还是较为显著,硬度上升。但随着晶界析出相增多,导致晶界脆性增加,使得接头塑性有所下降。

(a)距上表面2 mm处

(b)距下表面2 mm处

热影响区发生时效后,硬度试验发现距焊缝中心30 mm处热影响区的硬度值最低,使得断裂位置出现在距焊缝中心30 mm处的热影响区位置。热影响区内析出相粗化和其晶界区内析出相的贫瘠,使得此处强化效果并不显著。拉伸试验数据也表明,时效后接头断后伸长率有一定程度的下降。

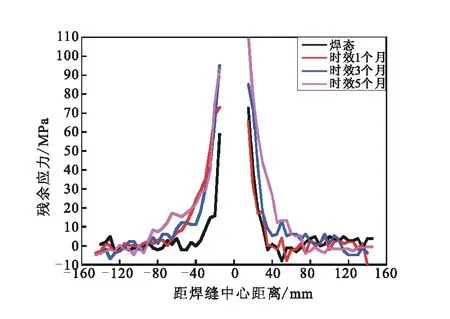

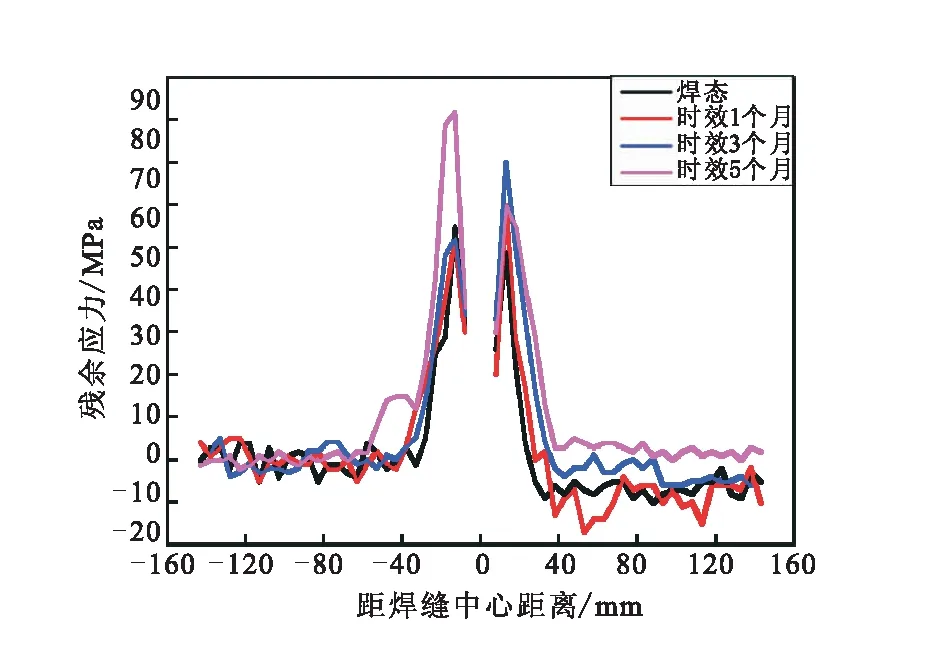

3.3 焊接残余应力

使用超声法对搅拌焊接试板中心线纵向残余应力的测试结果如图4所示。随着自然时效的发展,试板正面、背面近缝区的残余应力值有所上升,最大升值达30 MPa左右。同时,由于搅拌摩擦焊的三维塑性流动的不对称性,前进侧残余应力值呈高于退出侧残余应力值,其焊缝两侧的纵向残余应力分布表现不对称。

传统观点认为,搅拌摩擦焊接热输入低,残余应力低于弧焊方法。这一认识存在严重误区,因其未认识到搅拌摩擦焊与电弧弧焊残余应力形成的机理并不完全相同。

由于无填充金属材料、总体热输入相对较低,搅拌焊接在一般焊接条件下相对弧焊的焊接变形较低。但搅拌摩擦焊过程中被焊产品存在很强的刚性固定、工装拘束,同时搅拌头对焊接接头部位存在较大下压力,整体拘束度很大,焊塑性变形在强拘束度下发生,搅拌摩擦焊接工艺的残余应力峰值不一定低,残余应力场的分布也和弧焊表现出差异。

(a)工件正面

(b)工件背面

对于受拘束体在热循环中的应力变形演变过程分析,出现压缩塑性应变的临界温度为

式中E为弹性模量;α为线膨胀系数;σs屈服极限;T为出现压缩塑性应变临界温度。

对于受拘束铝合金构件,经计算铝合金在150 ℃左右开始出现压缩塑性应变,此温度即临界残余应力温度。

实际焊接中,搅拌焊接搅拌头附近温度峰值可达500 ℃甚至更高[13-14]。同时,搅拌针周围的金属承受轴肩对工件很大的压力,金属在强拘束状态下发生塑性软化、演变。因此,其焊接残余应力不低于弧焊。

考虑到金属处于半固态时粘性、模量、屈服强度的变化,对搅拌头周围的纵向、横向、垂向力处于周期性的波动之中,其残余应力形成仍缺乏严格的数学模型进行描述。

因此,在长期服役的搅拌摩擦焊产品结构设计时,应考虑上述现象,建议采取以下措施:(1)结构为弧焊焊缝和搅拌焊焊缝组合设计时,应注意搅拌焊缝随时效应力变化引起的结构应力变化,合理安排焊缝布置、间距、焊缝交叉设计等。(2)合理布置搅拌摩擦焊缝的退出侧、前进侧位置,有效抵御搅拌后两侧的应力、缺陷、性能不对称性。

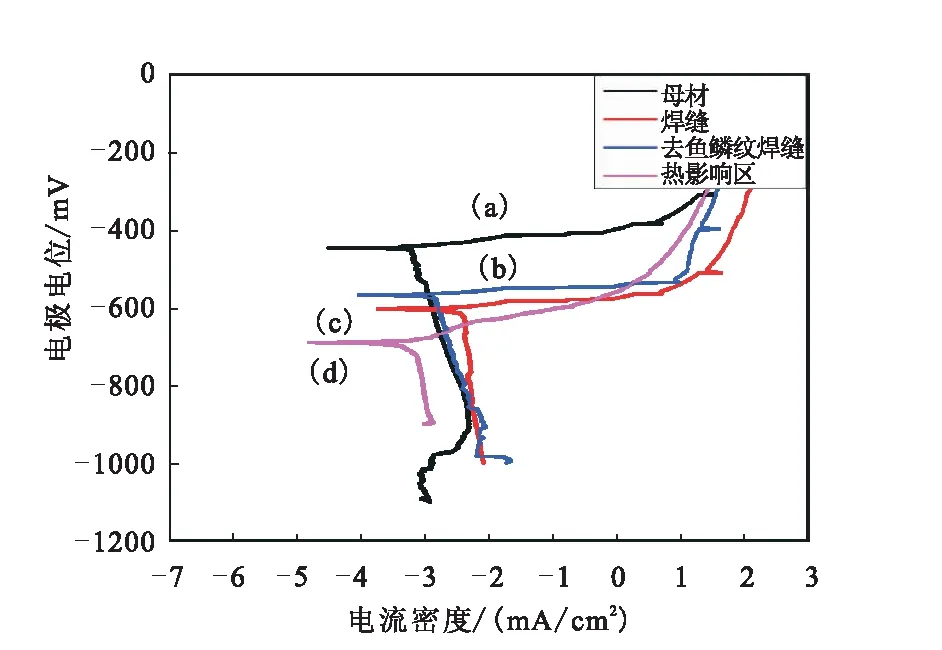

3.4 极化曲线测试及分析

搅拌摩擦焊接接头的极化曲线测试如图5所示。热影响区试样的自腐蚀电位最低,为-689 mV;焊缝区去除鱼鳞纹前后的自腐蚀电位较为接近,去除鱼鳞纹前为-609 mV,去除鱼鳞纹之后为-567 mV;母材试样的自腐蚀电位最高,为-446 mV。因此,4种试样的腐蚀电位之间的关系为Ecorr(母材)>Ecorr(去鱼鳞纹焊缝)>Ecorr(焊缝)>Ecorr(热影响区),合金的电位越正,其耐腐蚀性能越好,即母材耐腐蚀性最好,热影响区耐腐蚀性最差,对于焊缝来说去除表面鱼鳞纹有利于增强其抗腐蚀性能。在不去除表面氧化膜的情况下,热影响区耐腐蚀性最差,母材耐腐蚀性最好。

图5 接头不同部位极化曲线

试样极化曲线都存在一个较为明显的钝化区域,且此区域的电流密度维持在一个较为稳定的状态,不随电位的增加而明显爬升,如图5所示。此时,合金表面的钝化层对合金基体起到一定的保护作用。当电位增加到一定程度时,钝化膜的保护作用被破坏,腐蚀加速,合金阳极溶解电流突然变大,原因是达到某点时合金表面开始发生点蚀反应。

综上所述,组织、硬度等结果,残余应力的回升现象,前进侧的热影响区距离轴肩较近的上表面部位晶粒比焊核区中心部位晶粒大,将成为耐应力腐蚀的薄弱区域,也成为搅拌焊关键承载部件的薄弱区域,应当引起足够的注意。因此,在长期服役的搅拌摩擦焊产品结构设计时,应考虑上述现象,在搅拌焊接接头较为薄弱区域采取有效防腐措施,合理设计结构形状,避免腐蚀液体的长期积存;或采取机械加工措施,铣削一定厚度的表面材料。

4 结论

(1)搅拌摩擦焊接搅拌头周围的金属流动呈左右不对称,同时由于搅拌头的前倾,流场前后不对称,因此导致搅拌摩擦焊整体温度场不对称,纵向残余应力不对称,后退侧较前进侧流动性差,孔洞型缺陷率高。

(2)搅拌摩擦焊接接头前进侧相对后退侧晶粒较大,温度峰值高,残余应力高,在自然时效过程中,焊缝两侧的残余应力逐渐升高,前进侧的热影响区成为薄弱区域。

(3)随着自然时效的进行,接头整体硬度提升,残余应力回升,前进侧热影响区距离轴肩较近的上表面晶粒较大区域成为耐应力腐蚀的薄弱区域。

(4)在长期服役的搅拌摩擦焊产品结构设计时,应考虑上述现象,建议采取以下措施:结构为弧焊焊缝和搅拌焊焊缝组合设计时,应注意搅拌焊缝随时效应力变化引起的结构应力变化,合理安排焊缝布置、间距、焊缝交叉设计等;合理布置搅拌摩擦焊缝的退出侧、前进侧位置,有效抵御搅拌后两侧的应力、缺陷、性能不对称性。