高温射流冲击大丝束碳纤维实验与仿真分析*

陈金良,牛雪娟,2,张 准

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387)

0 引言

碳纤维复合材料具有优异的力学性能及可设计性等优点,被广泛应用于航天航空[1]、运动器材[2]、建筑桥梁[3]等领域。碳纤维丝束是碳纤维复合材料的重要组成部分。碳纤维丝束的大小是根据每束碳纤维中包含的纤维根数来划分的,大丝束碳纤维是指每束碳纤维的根数等于或大于46 000~48 000根,(也即每束≥46K~48K的碳纤维)[4]。相对于小丝束而言,大丝束碳纤维应用的主要技术问题是在制造预浸料时,大丝束纤维间堆积紧密,丝束难以均匀展开,单层厚度偏大导致难以均匀浸润,严重影响了大丝束碳纤维的产品化应用。但使用功能性较好的大丝束碳纤维能逐步取代小丝束碳纤维,可使复合材料高效化和低成本化,使碳纤维这种优良材料在各个领域逐步普及。因此,对大丝束进行展宽研究具有重大的意义。目前,国内外研究中展纤的主要方法有超声波法[5]、机械展纤法[6]、气流展纤法[7]、静电法[8]等。其中气流展纤法具有展纤效率高,对纤维丝束损伤小的优点,因此采用射流对大丝束碳纤维进行展宽。

Chen[9]采用平面气流展纤方法,基于雷诺平均Naiver-Stokes方程模拟了展纤器的内部流场,得到展纤器内部的流场特征。从中得出气流速度越大越有利纤维的展开。Sihn[10]采用气流负压法,纤维丝束通过配备有风道和真空泵的展纤器,通过空气管道向下吸入空气,纤维束可以很容易地扩散而不会损坏长丝纤维。El-Dessouky[11]采用二级气流展纤技术,纤维丝束首先通过Ⅰ型展纤器得到预展纤的丝束,预展纤的丝束再通过Ⅱ型展纤器得到最终的纤维带。12K碳纤维丝束从原始宽度为5 mm增大至25 mm,使每单位面积的重量减少约500%。Ren[12]采用机械展纤和气流展纤相结合的方法,通过在扩展销上加工气槽,结合气流展纤和传统机械展纤装置的优点。结果表明,当气流压力为0.2 MPa时,纤维铺展后碳纤维制备的预浸料具有良好的性能。黄博[13]采用多级气流展纤系统对纤维束进行了展宽,并结合有限元方法模拟了展纤器的内部流场特征。获得了有利于纤维铺展的结构参数,使24K的碳纤维丝束展宽为原来的3倍。

到目前为止,大多数研究者分析气流的速度、展纤器的结构对小丝束碳纤维展开的影响较多,而对大丝束在热气流冲击展纤的机理却很少研究。本文为研究高温射流对大丝束碳纤维展纤的机理和效果,设计试制了高温(363 K)空气射流冲击纤维试验装置,并进行高温射流冲击试验和数值模拟。研究结果可进一步指导射流开纤装置的研制,进一步扩大大丝束碳纤维复合材料的应用范围。

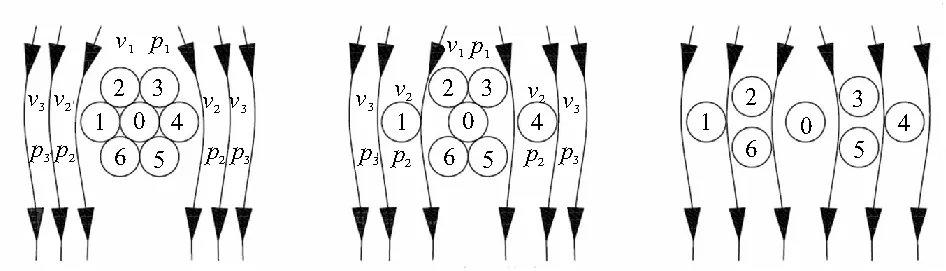

1 射流展纤的机理

射流展纤的机理是通过射流喷嘴将热气流垂直于纤维壁面,使得碳纤维丝束在气压作用下逐渐分离。碳纤维丝束的初始状态如图 1(a)所示。由于受到碳纤维丝束的阻挡作用,空气流动速度v1应小于纤维束两侧的空气流动速度v2。v1

(a)初始状态 (b)发展状态 (c)稳定状态

2 射流冲击大丝束碳纤维的试验

2.1 试件的制备

试验用到的碳纤维为48K碳纤维,单丝直径为6~7 μm,纤维的原始宽度为20 mm,厚度为0.12 mm。该碳纤维在生产过程中使用的上浆剂为环氧树脂基胶剂,加热温度在80~150 ℃时上浆剂可充分软化。如图2所示,截取样本的长度为260 mm,在样本的两端10 mm处用胶带把纤维丝束平整地粘起来以便于悬挂砝码,为结果的准确性,每个样本制备6个试件,最后的结果取平均。

图2 试验样件的截取

2.2 试验方法

首先,将制作的纤维样本悬挂在射流冲击平台上,调整纤维样本位置,使得两端下垂的长度一致。在试验过程中,使用不同质量的砝码来代替纤维所受到的不同张力。在不同工况下进行高温射流冲击大丝束碳纤维展宽正交试验,其正交因素为喷距(H)、跨度(D)、砝码质量(T)。使用热敏式风速仪(HT-9829)对不同喷距下中心轴线上的速度进行测量,量程为0.1~25 m/s,分辨率为0.01 m/s。以喷嘴中心为基准,沿着中心轴线的方向向下移动热敏式风速仪的探头,每隔10 mm为一个测点。为保证测量的准确性,每个测点测量5次,最后将测得数据取平均值作为最终的实验值。其次,在射流冲击试验基础上,利用FLUENT软件模拟不同喷距条件下流场中心平面速度分布、射流冲击碳纤维壁面温度场、压力场,来获得适合的喷距,并与正交试验的结果对比,利用流场的可视化特性来分析纤维展开的机理。最后,把纤维的展宽倍率作为纤维展宽的评判指标,并对比分析展纤前后纤维丝束的厚度和均匀度,来初步确定纤维展宽的模型参数。

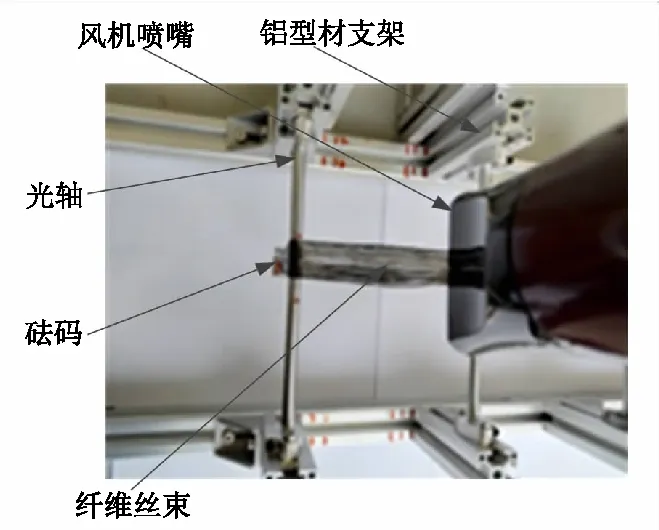

2.3 试验平台的搭建

高温射流冲击的试验平台如图3所示。该试验平台由风机支架、风机、两个移动光轴三部分组成。通过调节两个光轴距离试验平台的高度来调节风机喷嘴到纤维壁面的距离,调节两个光轴的距离则是改变纤维的跨度,纤维所受张力的调节则是通过改变纤维两端悬挂的砝码重量。风机出口截面是长为60 mm,宽为18 mm的矩形,喷距的长度是喷嘴截面到纤维丝束表面的距离。

(a)高温射流试验平台实物图

(b)高温射流试验平台示意图

2.4 试验过程及结果分析

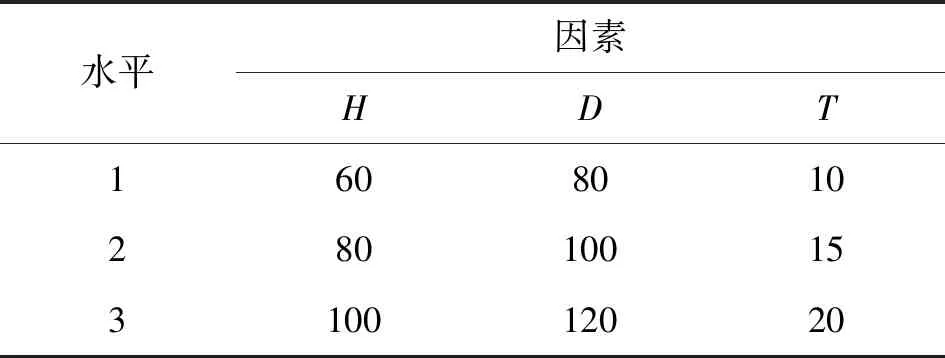

在射流展宽试验中,影响碳纤维展宽的因素主要有喷距、纤维跨度和砝码重量。为找到各因素之间的最佳组合方案以及展宽过程中的主要影响因素。在气流温度为363 K,压降320 Pa的条件下,不考虑因素间的交互作用,设计了正交表如表1所示;对射流冲击后的纤维进行宽度测量,测量的结果如表2所示。

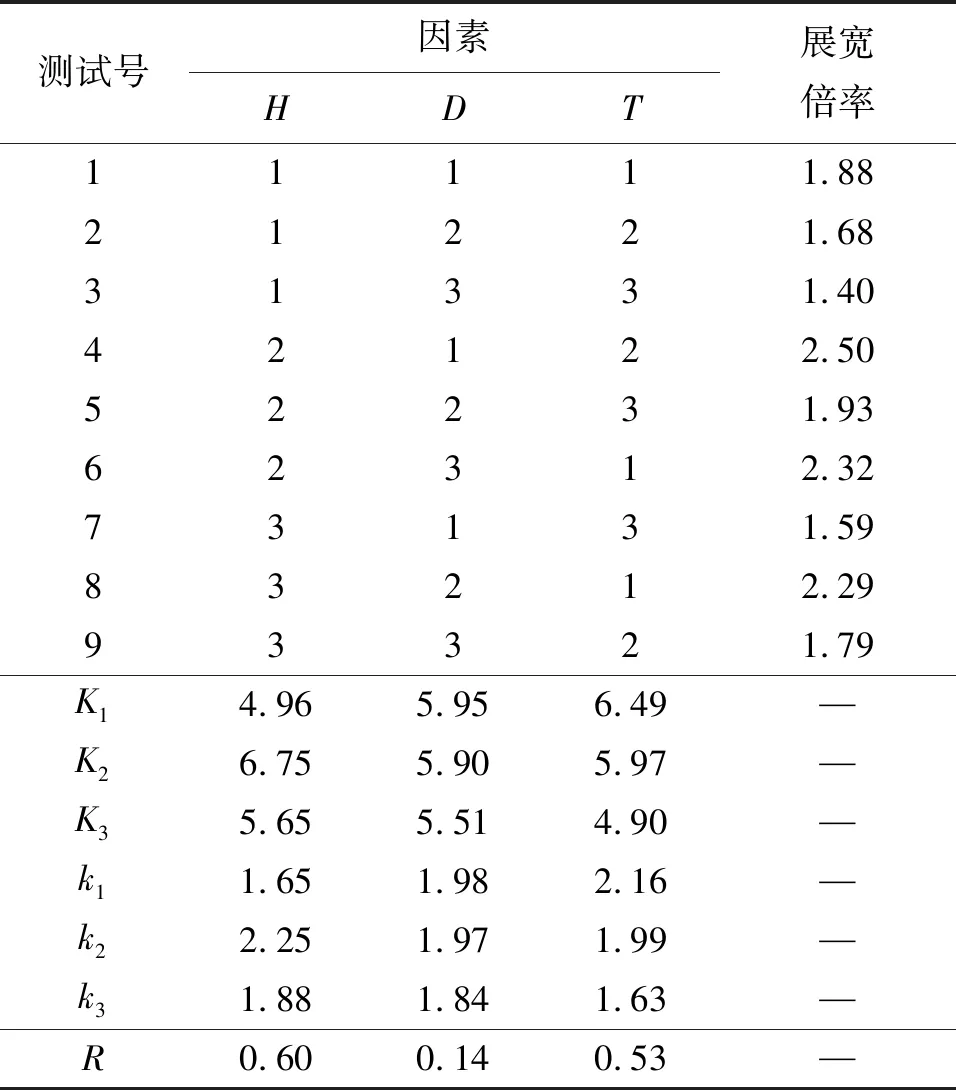

正交试验的结果如表2所示,表中Ki代表每个因素水平下的碳纤维展宽倍率之和,ki表示每个因素在同一水平时的展宽倍率的平均值。极差R表示各因素水平下取值的变化幅度,R=max(ki)-min(ki),根据极差的大小,可以判断出各因素之间的主次顺序。极差R越大,代表该因素的水平对试验指标的影响越大,该因素对整个试验的影响作用越大。以喷距因素为例,k1=1.65,k2=2.25,k3=1.88,极差RH=k2-k1=0.60。同理,可以计算出跨度和砝码质量的极差:RD=0.14,RT=0.53。依据极差的大小,判断因素的影响顺序,由正交试验表2可得,RH>RT>RD,即喷距对展宽倍率的影响是最大的,说明喷距是主要的影响因素,其次是砝码的质量,影响最小的因素为纤维的跨度。

表1 正交试验因素水平表

表2 正交表与试验结果

由表2可看出,各因素之间的最佳组合为:H2D1T2 ,即在喷距H= 80 mm,跨距D=100 mm,砝码质量T=15 g的条件下,进行射流展宽试验的效果最佳,测得纤维展开的宽度为50 mm,展宽倍率为2.50。

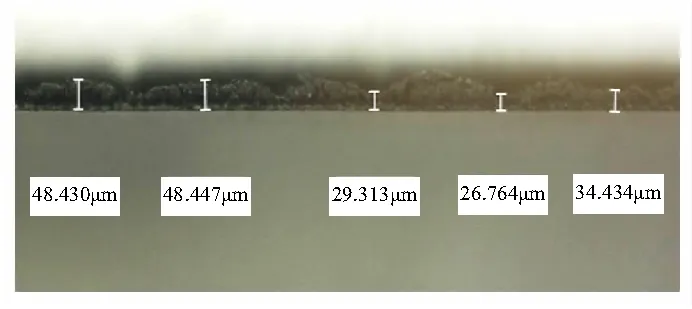

使用Leica DVM6显微镜对该条件下展宽后的纤维进行表面观察,如图4所示。图4(a)为纤维丝束表面的特征,可看出纤维丝束平行排列,表面几乎没有拉丝和断头现象,表面丝束均匀分布且有一定的光泽。图4(b)为展纤后纤维的横断面,纤维在截面方向排列整齐,平均厚度为0.038 mm,约为原丝厚度的1/3。

(a)纤维丝束表面形貌

(b)纤维丝束横断面特征

通过正交试验分析可知,喷距是影响射流展纤的主要因素,同时射流喷距的变化也会影响纤维壁面的温度和压力分布。为研究不同喷距下高温射流对大丝束碳纤维展开的影响,在射流流场中改变喷距的大小进行仿真分析。首先,通过仿真与试验对比分析不同喷距下中心轴线上的速度分布,来验证仿真的可靠性;其次,通过对不同喷距下中心平面速度的分布、纤维壁面压力场和温度场的分布进行分析,来更好地研究大丝束碳纤维展纤机理。

3 高温射流冲击大丝束碳纤维数值模拟

通过高温射流冲击大丝束碳纤维的试验,选取喷嘴压降为320 Pa、喷嘴截为60 mm×18 mm、喷嘴进口温度为363 K作为不变量,利用FLUENT软件建立射流冲击纤维壁面的有限元模型,数值模拟不同喷距条件下中心平面速度的分布、纤维壁面的温度场和压力场分布。

3.1 射流流场CFD模型的建立

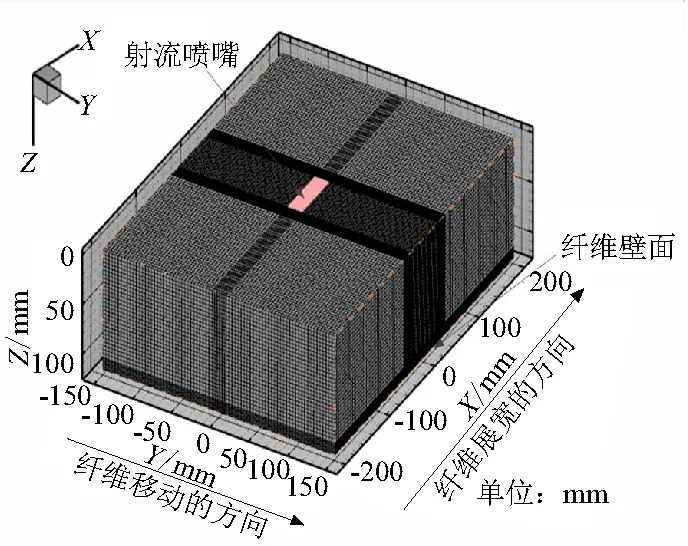

利用ICEM进行射流流场的建模以及网格划分,以射流喷嘴的截面为起始点进行建模,在建模的过程中将喷嘴简化为长是60 mm,宽是18 mm的矩形,流场简化为长是400 mm,宽是300 mm,高为H的长方体。其中流场域的底面为射流冲击的纤维壁面。根据射流流场的特点对模型进行分块处理,使用结构化网格对射流流场进行网格划分。为更好地观察射流喷嘴附近及近纤维壁面的流场分布情况,在喷嘴和近壁面处进行网格加密,高温射流流场CFD模型如图5所示。划分后的网格总结点数为791 208个,总单元数为826 864个,其中HEXA_8单元个数为754 560个,QAUAD_4单元个数为72 304。

图5 高温射流流场CFD模型

3.2 求解器设置

该数值模拟过程中采用的是无纤仿真,当空气温度363 K时,空气的运动粘度为21.92×10-6m2/s。入口的平均速度20 m/s。对于矩形射流的雷诺数的计算如下:

(1)

(2)

式中u为流体相对于物体的速度,m/s;D为水力直径;r为运动粘度;A为入口的横截面积;C为入口截面湿周周长;a为入口的长度;b为入口的宽度。

由式(1)、式(2)计算得雷诺数Re=25 264.59,该数值大于23 000,由此可判断出该射流属于湍流。喷嘴的气流与冲击壁面之间存在自然对流换热。

在模拟射流冲击中,RANS湍流模型常用到RNGk-ε模型和Realizablek-ε模型,其中Realizablek-ε模型的计算精度要比RNGk-ε模型的计算精度高,因此在对射流流场进行仿真分析时选用的计算模型为压力基湍流模型中的Realizablek-ε模型。入口边界条件使用压力入口作为边界条件。入口温度为363 K,入口总压设置为101 645 Pa。冲击的纤维壁面是没有滑动的边界条件,选择自然对流作为传热模型,自由流动温度为300 K。其余的壁面设置为压力出口,表面压力设置为101 325 Pa。采用隐式求解器对流场进行求解,并使用SIMPLE算法进行求解。

3.3 结果与分析

进口压强为101 645 Pa,喷嘴的进口温度为363 K(90 ℃)为不变量,喷距分别选取60、80、100 mm。数值模拟了射流中心平面速度的分布和冲击纤维壁面上的温度和压力分布。

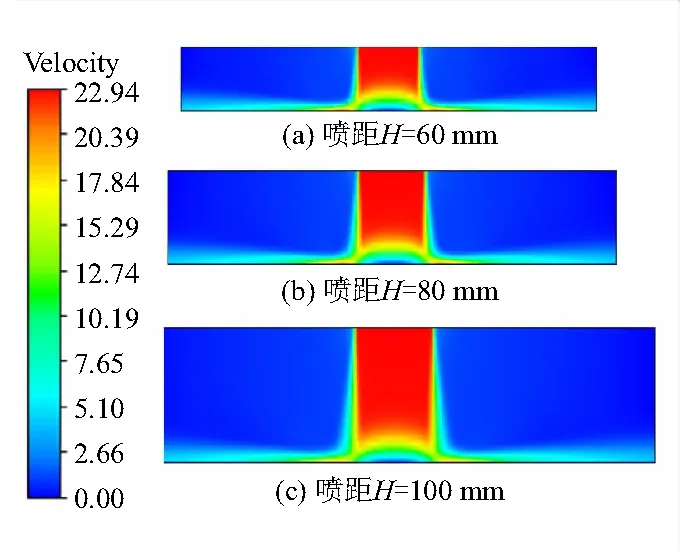

3.3.1 不同喷距下垂直方向中心平面速度分布

从数值模拟的结果中提取垂直方向上的中心平面速度分布云图如图6所示。可知,当喷嘴温度和压强一定时,随着喷距的增加,在近壁面处速度的范围会更大一些。当气流从喷嘴流向纤维壁面的过程中,依次经过等速区、自由射流区,当气流到达纤维壁面中心的位置的时候速度迅速衰减为零,形成一个负压区。由于受到纤维壁面的阻碍作用,速度在衰减的过程中会发生一部分的反弹形成壁面射流区。在射流展纤过程中,应该选择在等速区域进行,避开自由射流区和壁面射流区。壁面射流区会使得纤维发生卷吸现象,使得已经展宽的纤维发生重叠现象。

图6 不同喷距下中心平面速度云图

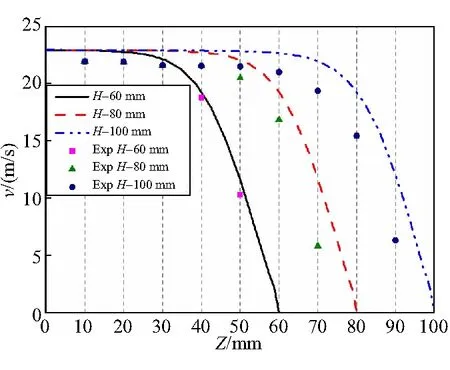

不同喷距下中心轴线上的速度分布如图7所示,图7中线图为仿真数据,点图为试验测得的数据。可直观地看出,射流流场中心轴线上的速度是经过一段等速区,然后速度开始逐渐减小,这个阶段的速度处于自由射流区;当快靠近纤维壁面时,速度急剧减小,最终在壁面上衰减为零。图中仿真数据与试验数据的一致性较高,说明了仿真是可靠的。但仿真的数据要比试验的数据略大,这是由于在试验中测试时周围环境的温度不同造成的,而在仿真的过程中,周围环境设定的温度是一定的,不会受到外界因素的影响。

3.3.2 不同喷距下纤维壁面压力和温度分布

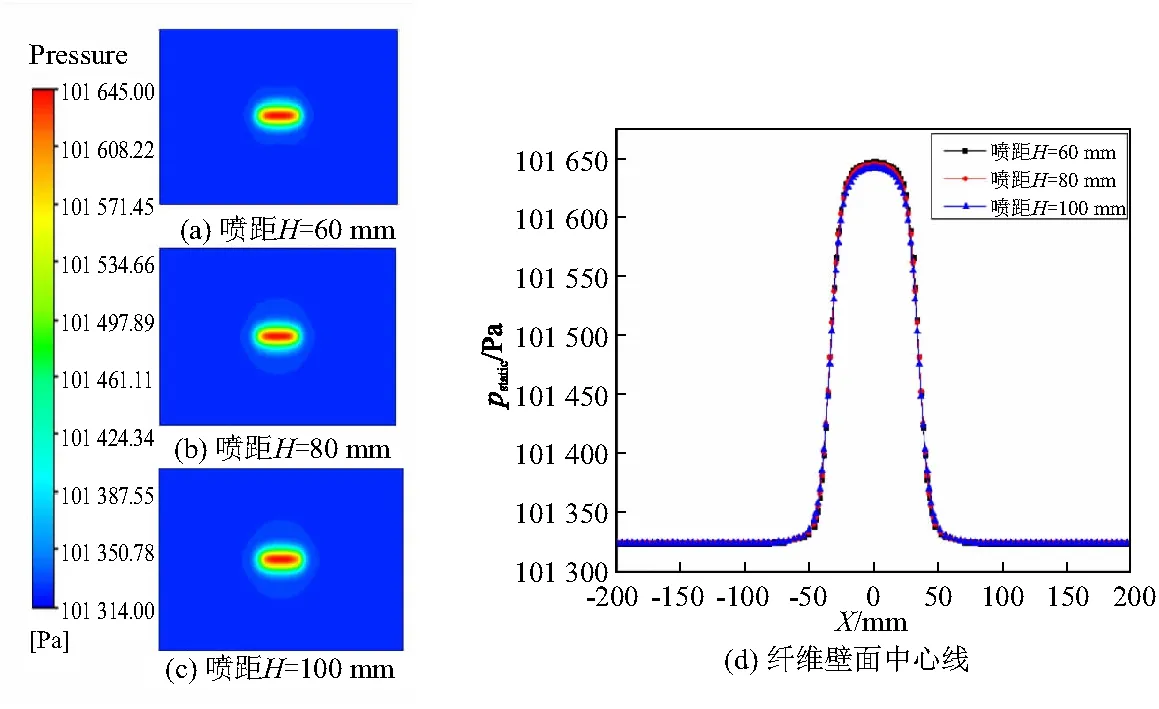

纤维壁面所受的压力分布如图8所示。图8(a)~(c)展示了喷距从60 mm变化到80 mm的纤维壁面压力分布,从中可以看出压力在纤维壁面呈椭圆形分布,中心处所受到的压力是最大的,从中心向两边逐渐递减。为更加直观的分析压力最大的区域,绘制出沿着纤维展宽中心线上的压力分布图如图8(d)所示。

图7 不同喷距下中心轴线上的速度分布

图8 不同喷距下纤维壁面压力分布图

从图8(d)可以看出,不同喷距下的压力分布的趋势是一致的,当X在-50~50 mm变动时,纤维壁面的压力先增加后减小,当X=0 mm时,纤维壁面的压力最大,随着喷距的增大,纤维壁面所受的压力在减小。而从前面的正交试验中,纤维最大的展宽为50 mm,分布的范围在-25~25 mm。由此可以看出,在当前喷嘴的尺寸下,纤维理论上可以展宽的宽度可达到100 mm,分布区间在-50~50 mm。

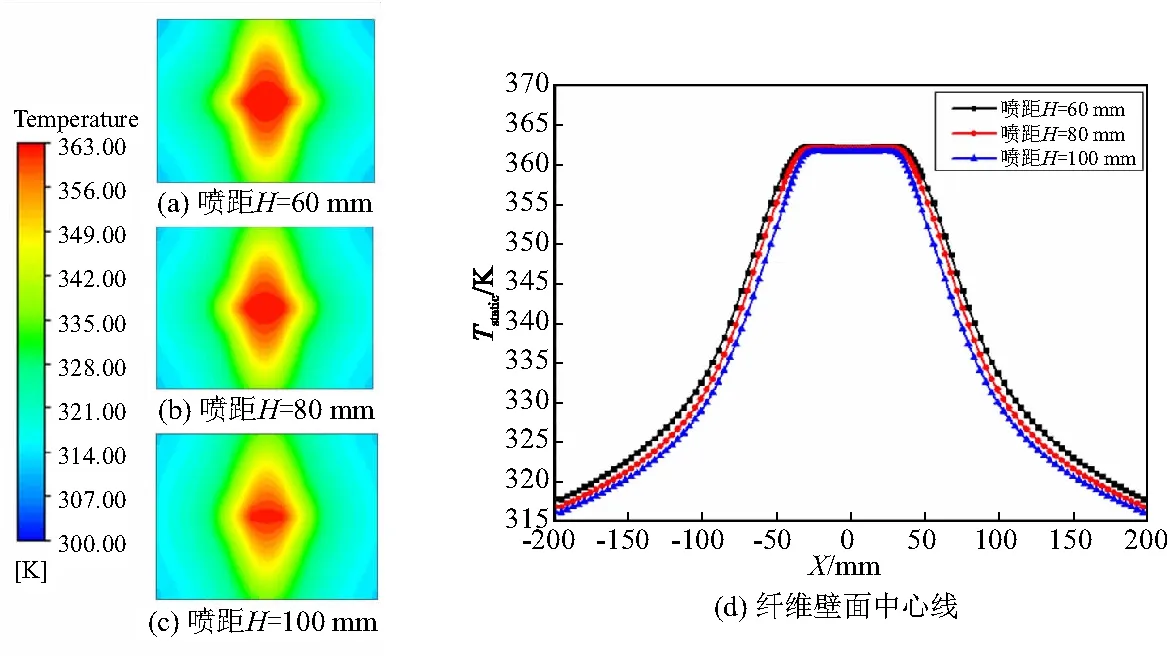

图9为不同喷距下纤维壁面的温度分布图,从图9(a)~(c)可看出,在不同喷距条件下纤维壁面温度扩散分布的趋势大体上是一致的。纤维壁面上核心温度分布呈“菱形”,从中心向四周颜色是由深变浅,说明从中间向四周纤维壁面的温度是逐渐递减的,这是由于外围的壁面与周围的冷空气接触的更多。为更加直观地看出纤维展宽中心线上的温度分布,绘制出纤维壁面中心线处温度分布如图9(d)所示。从中可看出温度在中心线上的分布呈“几”字形,随着X的增大,温度先增加至最大值,然后保持一段再逐渐减小。在不同的喷距下,沿着纤维展宽的方向分布范围在-50~50 mm范围内,温度保持恒定,这与纤维壁面的压力分布相对应,从而进一步说明了纤维在该条件下可以展宽的理论宽度为100 mm。随着喷距的不断增大,气流到达纤维壁面时温度下降的越多。这是由于增大喷距后,气流从喷嘴流向纤维壁面的时候与周围空气换热的机会也增大了。因此,为避免射流气体温度从出口到纤维壁面消耗过大,在射流流场中喷距的选取不易过大。结合正交试验的结果,射流喷距选取80 mm最为合适,一方面该喷距条件下纤维壁面的温度可确保碳纤维丝束表面的上浆剂软化,另一方面可以使得纤维丝束能够最大宽度的展开。

图9 不同喷距下纤维壁面温度分布图

4 结论

(1)通过正交试验,可看出射流展纤过程中,射流喷距是影响大丝束碳纤维展宽的主要因素,其次是张力和纤维跨度。

(2)通过射流冲击试验,纤维展宽的最佳组合为喷距为80 mm,跨度为100 mm,砝码质量为15 g。在这种情况下对48K的碳纤维进行展宽,纤维可均匀展宽,纤维宽度可达到原来的2.50倍。

(3)在射流展纤过程中,喷嘴气流依次经过等速区、自由射流区,到达纤维壁面后,在纤维壁面中心位置上形成负压区,在周围形成近壁面射流区。

(4)通过对射流流场进行仿真分析,可看出纤维壁面上的压力分布呈“椭圆”形分布,而温度范围的分布呈“菱形”分布。在纤维展宽中心线上压力和温度的分布呈“几”字形。大丝束碳纤维在该射流的作用下理论上可展宽的宽度为100 mm。