木地板表面装饰创新进展

龙玲

1.背景与现状

木地板分强化地板、实木复合地板和实木地板,为了提高其附加值对这些地板均需进行表面装饰加工处理。目前表面装饰处理的主要方法中,浸渍纸饰面占52% ,油漆饰面占38%,油飾面占7%,其它材料饰面占3%。

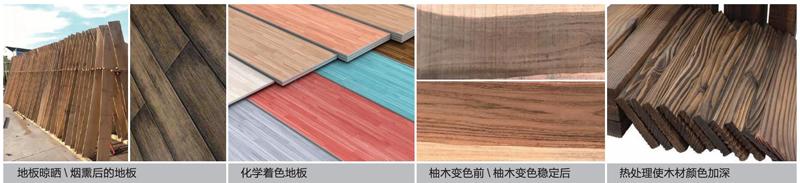

消费者对木地板的消费诉求也在不断改变,从之前的注重材料和功能要求转向注重个性化审美要求。过去,木地板的表面木材材种为主要卖点之一,消费者要求地板材料硬度高且耐磨性好,花色多以红、黄色为主,表面加工工艺以手刮、拉丝较为常见。如今的消费者喜欢大幅面(300mm以上宽)的地板,冷色系、高清晰度和低亮度的地板成为常见产品。有些地板上还镶嵌了人造水晶、玛瑙,还有的用皮革进行了包覆。如今的地板生产加工过程中还使用了数码立体打印技术,以及化变、烟熏(氨熏)、涂木蜡油等加工工艺技术。

时代在变,消费者的喜好也在变,某些企业的木地板销售宣传语已由之前的“无醛添加” 变为现在的“遇见美” 。可以看出,企业的销售策略从过去的产品功能宣传转向审美宣传,地板承载着美学和艺术的氛围。

2.木地板表面装饰存在的一些问题

2.1地板油漆的黄变

地板的颜色在使用一段时间后会发黄,随着时间延长黄变持续,约一年后地板表面颜色趋于稳定。冷色系的地板产品(如灰色和白色)通过UV灯照射后产生一定程度黄变,浅色地板变成”灰+黄”或“白+黄”。地板黄变的原因:光引发剂、紫外光 、UV树脂耐黄变性差 、在经漂白的木材上直接做透明涂饰引起。

2.2地板化变处理后颜色不稳定

地板的化变处理主要采用直接表面上色的方法,这样的处理纹理清晰、质感好。主要采用的化学试剂为无机盐类溶液。变色原因:试剂对阳光(紫外线)、氧气和温度变化的稳定性不够。单宁酸含量不均是橡木地板变色不均的主要因素 。

2.3橡木地板烟熏(氨熏)上色后色变

烟熏能获得搓色无法实现的颜色和质感,表面颜色变深,呈油润感(类似柚木)。但烟熏工艺有不足之处:烟熏之前需晾晒,橡木单宁酸差异、南北方空气湿度、日照时间等都会影响晾晒和氨熏中颜色变化 ;地板表面颜色会随时间变化,氨熏后30天颜色基本稳定,铺装使用两年后颜色基本稳定,此时的颜色与初期颜色有明显差异。

3.木地板表面新材料与新技术

3.1化学着色技术

木材变色分化学变色和真菌变色,化学变色是由光变色、热变色、酸/碱变色、金属离子变色、变色菌降解变色等原因引起。真菌变色多由变色菌降解变色和有色真菌蔓延变色引起。

3.1.1光变色

木材经光照容易发黄,木材中的芳香族结构在光照作用下首先被降解,而后非共轭羰基和羧基发色基团形成,羧基脱水氧化形成脂类与内酯助色基团。柚木利用光变色,可得到稳定油润的表面颜色。柚木变色前和变色稳定后的对比可见图。柚木变色前

3.1.2热变色

木材经热处理颜色会加深。热处理使木材颜色加深的技术已经应用较广泛。变色原因:木材中的成分变化、水溶性抽提物随水分的蒸发移至木材表面后氧化有关。变色过程:温度的增加半纤维素最先开始降解,发生脱乙酰基反应生成显色基团乙酸;纤维素、半纤维素发生不同程度上的热解反应并生成了脂肪族醇类显色基团。

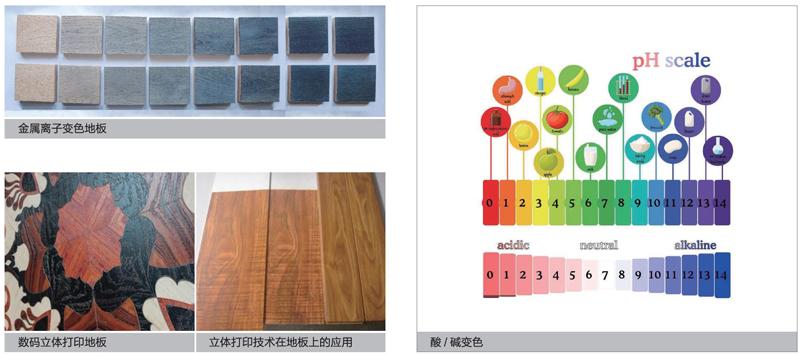

3.1.3 金属离子变色

目前已有不少企业利用木材的金属离子变色,通过改变助剂配方,将橡木、桦木、枫木等木地板进行着色处理,使其纹理清晰美观,颜色丰富,呈现不同质感。变色原因:木材中的单宁(植物鞣质)是多酚类化合物,遇FeCl3显蓝色到绿色,与铜或铜合金接触会产生单宁酸铜显浅红色,并且木材中的酚类物质与铁接触会产生黑色的化合物。

3.1.4酸/碱变色

目前已有研究通过酸碱变化调节木材颜色。木材中的凝缩类鞣质在酸处理时颜色变深而生成红粉,碱性化合物在潮湿条件下与木材中的单宁、黄酮类及其它酚类物质反应导致木材变色,如地板氨熏上色。

3.2数码立体打印技术

数码立体打印技术在国内地板行业已有应用。目前美国在这方面的研究较为先进,如3D Systems。美国、欧洲等已经对打印用光敏树脂(UV)油墨进行了研究,并可适合于木材、合成材料、皮革等不同基材。数码立体打印技术其优点为:可以量身定制,花色精美,具有独特风格。缺点:对木地板表面平整度要求较高,设备比较昂贵。目前,国内对木纹立体打印技术在木制品上的应用研究较少。

UV数码打印技术优势:简化木纹拼花工序,可在任何介质表层打印出木纹拼花的图案。产品色泽鲜艳丰富、纹理多样。

UV数码喷印技术应用于木制品的具体流程: 木纹肌理数码信息采集——建立木纹图库——木纹图像处理技术——喷印前基材处理——UV数码喷印过程 ——后期处理

3.3水性UV涂料光固化技术

环保意识的增强和环保法规的完善促进了木器涂料水性化的发展,传统水性漆生产效率低(成膜速度慢、干燥时间长),漆膜硬度较低、漆膜丰满度较溶剂型差。

3.3.1水性UV涂料新的涂装技术

中国林科院以承担的“十三五”重点研发课题为平台,与江苏海田技术有限公司合作成功研发了“快干高性能水性光固化(UV)木器涂料”,已形成水性腻子、水性耐磨底漆、水性加硬底漆、水性砂光底漆、水性哑光底漆、水性面漆等系列配套产品及涂装工艺。该产品水性UV底漆的固含量为:80%~90%,对比传统UV漆生产线,干燥固化时间增加4min—6min。漆膜硬度2H—3H,磨耗值0.8g/100r。该产品目前已在圣象、大自然、云峰地板线上得到应用。

3.3.2水性UV光固化涂料产品特点

该产品不借用活性稀释剂调节粘度,可解决VOC以及毒性,刺激性等问题。可得到较薄涂层,节省成本。兼顾高硬度和高柔韧性。易得到高哑光的表面效果。解决了传统水性涂料成膜速度慢、漆膜硬度低的问题。

3.4地板表面“负离子” 发射技术

负离子有净化空气和疗养保健的作用。目前已有企业生产出“負离子”地板,该产品在地板表面添加天然“负离子”释放源,如电气石粉。但有专家称,使用此类地板需谨慎,是否存在地壳岩石中的放射线物质,是否存在正离子等其它负面影响,还有待进一步验证。

3.5地板表面软木装饰材料

软木饰面地板具有柔软、安静、舒适、耐磨的特性,还具有独有的隔音效果和保温性能,带给人极佳的脚感,适合卧室(尤其老人与小孩)、会议室、图书馆、录音棚等场所使用。这里所指的软木是指栓皮栎的外皮产物,最常见用于葡萄酒瓶塞。它有非常好的弹性、密封性、隔热性、隔音性、电绝缘性和耐摩擦性,无毒、无味、比重小、手感柔软、不易着火。

软木装饰材料可以随意定制地板颜色、地板纹理、拼装方法。

地板颜色的定制,可以根据国际通行色卡,按C、M、Y、K这4色色值进行定靶,从而对地板所要颜色进行设计定制。

关于地板的纹理,可以定制当前市场上所有的瓷砖、大理石、地毯、实木地板、壁纸、照片等一切有图形的纹理。

拼装方法可以根据客户的要求,按常见的瓷砖、木地板、艺术拼花等的拼装进行铺装,甚至更复杂的水刀洗拼法都可以实现。

软木可以和其它地板基材复合(如:强化地板基材、胶合板地板基材、石塑地板基材),赋予更多的特性。软木装饰材料可用于墙体装饰、家具设计等领域,具有相当大的潜力。

3.6无醛/低醛浸渍纸

以无醛人造板为基材板,加工制作浸渍胶膜纸饰面的无醛人造板时,须配套使用无醛级或超低醛级的浸渍胶膜纸。低醛浸渍纸:提高三聚氰胺含量或通过以无醛添加的聚氨酯、聚丙烯酸酯等改性三聚氰胺脲醛树脂浸渍纸技术可制备得到低醛浸渍纸。该技术已有应用。 无醛浸渍纸的生产方法还处于研究阶段,未见有产业化的技术和产品。

3.7木蜡油涂装技术

近年来欧洲的实木复合地板(三层)和实木地板(橡木、柚木、黑胡桃,枫木和美国樱桃木)在推广表面木蜡油涂饰;欧洲地板、木门和家具都有木蜡油上色的配套产品。涂装方式可以机械涂饰,也可以手工涂饰。欧洲已经有相关木蜡油VOC、重金属等毒性检验标准,最好的产品能够达到与儿童玩具相同的要求。我国没有相关标准。产品优势:特殊表面质感,可通过打磨二次上色改变木材表面色彩,长期的上油保养使得木材表面的质感更加油润。

4.木地板表面装饰发展方向

木地板行业将继续加深对以下几个领域的研究和开发应用:浅色地板防黄变涂料开发应用 ;木蜡油涂装技术的应用;立体打印技术在地板上的应用;地板表面化学着色技术的应用。

木地板的智能制造技术是未来发展的关键技术。目前智能地板还处在研发阶段,少量产品问世。智能地板的制造过程增加了采集模块,无线通信模块,控制单元,空气湿度调节单元,蓄电装置,电量侦测装置,空气加湿及除湿装置等制造工艺元素。

木地板表面装饰的审美引导在未来会有变化,未来将追求存在天然缺陷的天然纹理木地板。采用填补上色等工艺使有木材缺陷例如节疤、裂缝等的地板具有仿古艺术风格,满足消费者忠于自然本身的精神需求。木地板在加工过程中会使用手刮、拉丝、浮雕、喷砂、烟熏、碳化、漂白等工艺,实现木制品受大自然影响后日积月累形成的天然属性。