电喷雾离子化技术制备FeNi(OH)x薄膜及电催化水氧化性能

杨小天, 耿智彬, 况思良, 冯守华

(吉林大学无机合成与制备化学国家重点实验室, 长春 130021)

电催化水氧化反应(OER)是电池、 氢能等能源领域的重要反应[1,2], 由于该反应的动力学过程十分缓慢, 已成为阻碍很多新能源应用的瓶颈步骤[3~5]. 迄今, 活性最佳的OER催化剂是贵金属钌和铱的氧化物. 然而, 这些贵金属催化剂由于昂贵的价格和毒性而不能被大规模应用[6,7].

过渡金属氢氧化物作为廉价而环保的催化剂, 已被广泛用于OER反应[8,9]. 铁镍双金属氢氧化物拥有十分优良的OER活性, 且价格较低, 有希望成为贵金属催化剂的高效替代品, 在电催化领域里备受关注[10~12]. 由于铁在高温下极易被氧化, 不宜采用传统方法制备铁镍氢氧化物薄膜. 因此, 需要寻求一种高效简单的方法来制备均匀的铁镍氢氧化物薄膜.

电喷雾离子化技术已被广泛用于制备厚度均匀的薄膜[13,14], 电喷雾能够将反应溶液雾化为微小的带电液滴[15~17], 在带电液滴飞行过程中, 溶剂不断蒸发, 由于电荷数量不变, 导致溶液的密度逐渐增大, 排斥力极速上升, 从而发生库伦爆炸[18,19], 溶液进一步破碎成更细小的带电液滴, 进而沉积在加热的氟掺杂锡氧化物(Fluorine-doped tin oxide, FTO)衬底上, 形成高纯度纳米级的薄膜材料[20]. 通过调节电压、 衬底温度和流速, 能够控制薄膜的结晶度、 厚度等参数[13,21]. 我们[13,14]使用自主研发的电喷雾沉积系统, 实现了ZnFe2O4及F掺杂Fe2TiO5等高质量薄膜的制备. 该装置具有精密的双通道电喷雾离子化气相直接反应系统和温度场控制系统, 可实现对等离子体喷雾的精确连续调节和反应的精确控制, 保证双通道反应的可重复性和可靠性. 基于此, 本文利用电喷雾离子化技术在FTO衬底上制备铁镍氢氧化物薄膜, 通过调控电压、 液体流速、 温度、 压强及针尖到衬底的距离等参数, 并改变铁镍离子浓度的配比, 制备了纯度高、 均匀且具有较高OER催化性能的铁镍氢氧化物薄膜.

1 实验部分

1.1 试剂与仪器

硝酸铁(纯度99.5%)、 硝酸镍(纯度99.5%)、 乙醇(优级纯)、 氢氧化钠(纯度99.5%)和氢氧化钾(纯度99.5%)均购于国药集团化学试剂有限公司.

电喷雾沉积系统为自主搭建, 其中高压电源购于波尔高压电源有限公司, 注射泵购于Kent公司; X射线粉末衍射(XRD)使用日本理学公司D/Max2500V/PC型X射线衍射仪完成; 扫描电子显微镜(SEM)和能量色散X射线光谱(EDS)表征采用FEI公司的Helios NanoLab 600i聚焦离子束系统完成; ESCA LAB 250型X射线光电子能谱仪(XPS, 美国热电公司); 660E型电化学工作站(上海辰华公司).

1.2 实验过程

参照文献[13,14]方法, 用电喷雾离子化装置制备铁镍氢氧化物薄膜. 用于沉积在FTO衬底上的混合溶液为0.04 mol/L硝酸铁和0.04 mol/L硝酸镍的乙醇溶液, 其中铁离子和镍离子浓度比为1∶1. 其它沉积条件如下: 气体流速约为40 mL/min; 针尖到衬底的距离约为8.5 cm; 铁镍盐溶液的流速为15 μL/min, 液体流量为200 μL, 电压固定为10 kV; 由于在高温下, 硝酸铁和硝酸镍易分解成氧化物, 因此衬底温度固定为100 ℃.

对于沉积在FTO衬底上的硝酸铁和硝酸镍薄膜, 通过如下2种方法将其转变成氢氧化物: 一种是将沉积在FTO衬底上的铁镍离子薄膜浸泡在0.04 mol/L氢氧化钠溶液中约3~5 min, 所得薄膜记为FeNi(OH)x-soaking; 另一种是利用电喷雾沉积方法将0.04 mol/L的氢氧化钠溶液继续喷涂在铁镍离子薄膜上. 该过程中保持其它条件不变, 为了使形成的薄膜更加均匀, 将液体流速减小为10 μL/min, 液体流量增加至300 μL, 以保证碱液过量, 最终在FTO衬底上得到铁镍氢氧化物薄膜, 所得薄膜记为FeNi(OH)x-electrospray.

为比较不同铁镍比例氢氧化物薄膜的催化性能, 配制铁离子和镍离子浓度比分别为2∶1, 1∶1, 1∶2和1∶3的前驱体溶液, 并按照上述电喷雾沉积方法制备了氢氧化物薄膜, 所得4种薄膜分别记为Fe0.66Ni0.34(OH)x, Fe0.5Ni0.5(OH)x, Fe0.34Ni0.66(OH)x和Fe0.25Ni0.75(OH)x.

电化学工作站采用三电极体系: 工作电极为铁镍氢氧化物薄膜, 参比电极为汞/氧化汞, 辅助电极为铂片. 线性扫描伏安法(LSV)的扫描模式为由负向正, 扫描速率为10 mV/s. 实验中将工作电极的暴露面积固定为0.300 cm2, 采用1 mol/L的KOH溶液作为电解液. 测得的相对于汞/氧化汞电极的电势与可逆氢电极的电势关系如下:

2 结果与讨论

2.1 薄膜的结构和组成分析

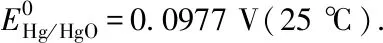

为了确定制得的薄膜的结构, 对样品进行了XRD表征, 薄膜的XRD谱图如图1(A)所示. 位于26.5°, 33°和37.7°处的峰均为SnO2的特征峰(PDF No.46-1088), 而SnO2是FTO衬底的主要成分. FeNi(OH)x-soaking和FeNi(OH)x-electrospray样品的XRD谱图中未见其它谱峰, 说明上述2种FeNi(OH)x薄膜均为无定形结构.

Fig.1 XRD patterns of FeNi(OH)x-soaking(a) and FeNi(OH)x-electrospray(b)(A) and EDS spectrum of as-prepared film(B)

为明确制备的薄膜的元素组成, 对FeNi(OH)x-electrospray薄膜进行了EDS分析, 结果如图1(B)所示. 在EDS谱图中, 不同位置的峰表示不同种类的元素, 峰强度对应元素含量的多少. 由图1(B)可见, 锡元素含量最高, 而锡是FTO衬底的主要构成元素. 此外, 该样品中还含有铁元素和镍元素, 二者的含量比约为1∶1. 以上结果表明, 制备的薄膜为铁镍双金属氢氧化物.

2.2 薄膜的形貌分析

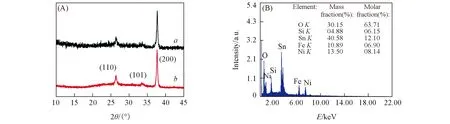

氢氧化物薄膜的形成方式和过程对其形貌、 厚度及均匀性至关重要. 因此, 对2种不同方式形成的FeNi(OH)x薄膜的形貌进行了SEM表征. 如图2所示, 薄膜样品的表面形貌在沉积前后发生了显著变化. FTO衬底为致密的多晶结构[图2(A)], 喷涂硝酸铁和硝酸镍后样品表面致密、 有微小颗粒, 说明该铁镍离子薄膜形貌较好[图2(B)]; 经氢氧化钠溶液浸泡所得FeNi(OH)x-soaking薄膜的表面较平整, 裂纹少并且不均匀[图2(C)]; 而利用电喷雾沉积技术喷涂碱液制备的FeNi(OH)x-electrospray薄膜的表面比FeNi(OH)x-soaking薄膜更粗糙、 裂纹多而均匀, 该形貌具有更大的比表面积, 有利于提高薄膜的催化性能.

Fig.2 SEM images of film samples(A) FTO substrate; (B) precursor films treated by electrospray deposition of ferric nitrate and nickel nitrate; (C) FeNi(OH)x-soaking; (D) FeNi(OH)x-electrospray.

2.3 薄膜的电子态分析

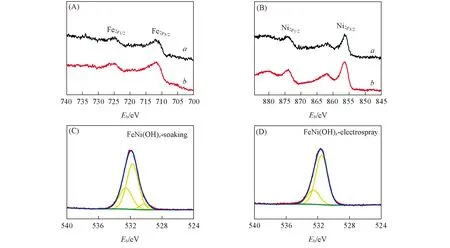

为了明确薄膜的表面电子态, 对薄膜进行了XPS表征, 如图3所示. 由图3(A)可见, FeNi(OH)x-soaking和FeNi(OH)x-electrospray的谱图基本一致, 结合能分别为726.5和712.3 eV的谱峰可分别对应于Fe2p1/2和Fe2p3/2, 结合能符合+3价铁的特征, 表明Fe元素在薄膜样品中主要以+3价态存在[22,23]. FeNi(OH)x-soaking和FeNi(OH)x-electrospray的Ni2p谱图也基本一致, 2个主峰的结合能分别为856.5和873.7 eV, 分别对应于Ni2p3/2和Ni2p1/2, 主峰无劈裂, 符合氢氧化镍中+2价镍的特征. 这表明该样品中所有的Ni元素均为+2价态[24][图3(B)].

Fig.3 Fe2p(A) and Ni2p(B) XPS spectra of FeNi(OH)x-soaking(a) and FeNi(OH)x-electrospray(b), O1s XPS spectra of FeNi(OH)x-soaking(C) and FeNi(OH)x-electrospray(D)

O1s谱图对于分析薄膜样品的表面组成和电子态具有重要意义. 对比FeNi(OH)x-soaking和FeNi(OH)x-electrospray的O1s谱图[图3(C)和(D)]可见, 二者均在531.5 eV处出现最强峰, 该峰为金属-氧-氢结构的特征峰, 说明薄膜主要由氢氧化物构成[25]; 二者在532.5 eV处均有1个矮峰, 该峰为吸附氧的特征峰, 其中FeNi(OH)x-soaking的吸附氧含量略高; FeNi(OH)x-soaking样品在530 eV处还有1个小峰, 该峰为金属-氧-金属结构的特征峰, 表明FeNi(OH)x-soaking中产生了少量氧化物, 并非氢氧化物纯相. 综上, FeNi(OH)x-electrospray具有更纯粹的氢氧化物组成和更少的吸附氧, 说明电喷雾沉积技术在制备高纯度薄膜方面具有明显优势.

2.4 薄膜的电化学性能分析

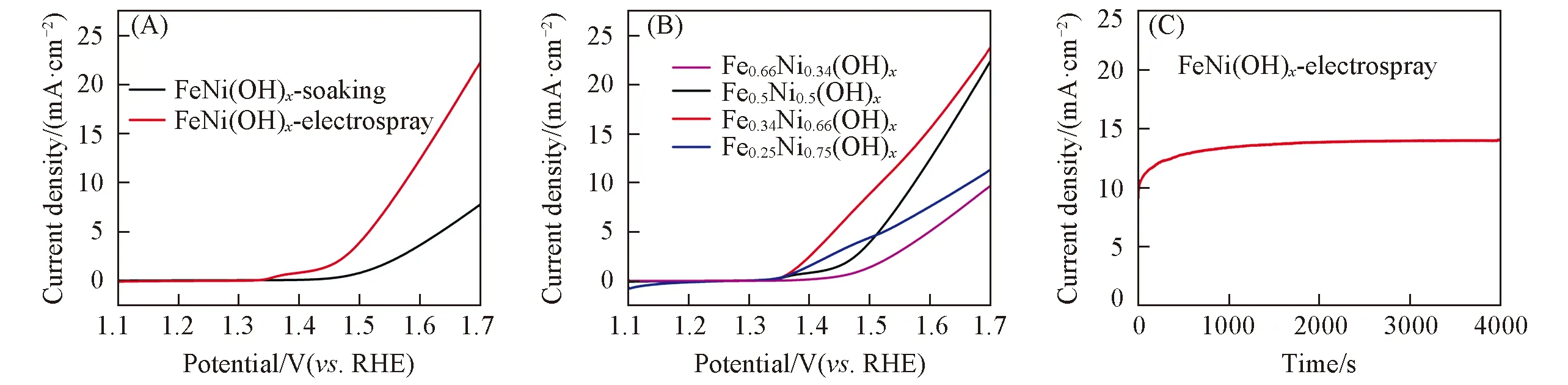

对2种方式制备的薄膜样品进行了电催化水氧化(OER)性能测试, 所得极化曲线如图4(A)所示. FeNi(OH)x-electrospray薄膜在10 mA/cm2时的过电位为345 mV, 而FeNi(OH)x-soaking薄膜在10 mA/cm2时的过电位为541 mV. 显然, FeNi(OH)x-electrospray薄膜表现出远高于FeNi(OH)x-soaking薄膜的OER性能. 这说明使用电喷雾技术喷涂碱液的方法制得的薄膜样品无论是在组成结构方面还是电催化性能方面均优于浸泡方式制得的薄膜.

Fig.4 OER performance of FeNi(OH)x films(A) LSV curves of FeNi(OH)x-soaking and FeNi(OH)x-electrospray; (B) LSV curves of FeNi(OH)x films with different Fe/Ni ratios; (C) stability test of FeNi(OH)x-electrospray.

对4种采用电喷雾沉积技术制备的不同铁镍比例的氢氧化物薄膜进行了OER性能测试, 所得LSV曲线如图4(B)所示. 可见, 不同铁镍比例的氢氧化物薄膜表现出不同的催化性能, 当电流密度为10 mA/cm2时, Fe0.66Ni0.34(OH)x, Fe0.5Ni0.5(OH)x, Fe0.34Ni0.66(OH)x和Fe0.25Ni0.75(OH)x的过电位分别为482, 348, 290和440 mV. 可见, 4种薄膜样品中, Fe0.34Ni0.66(OH)x具有最低的过电位, 且在较高电流密度下Fe0.34Ni0.66(OH)x的过电位明显小于Fe0.5Ni0.5(OH)x, 说明其具有更好的催化活性, 即当铁镍比例为1∶2时, 该薄膜具有最多的Fe3+-Ni2+离子对, 从而具有最多的活性中心. 在Fe3+-Ni2+的协同作用下, 制备的薄膜表现出最佳的OER性能[26]. 最后, 测试了电喷雾沉积技术制备的铁镍双金属氢氧化物薄膜的OER反应稳定性[图4(C)], 发现在10 mA/cm2的电流密度下, FeNi(OH)x-electrospray薄膜显示出了良好的稳定性.

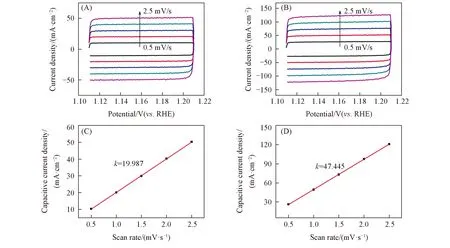

为探究FeNi(OH)x-electrospray薄膜性能良好的原因, 采用双电层法分别测定了FeNi(OH)x-electrospray和FeNi(OH)x-soaking薄膜的相对电化学活性表面积. 在0.5 mol/L的硫酸钠电解液中, 采用不同扫描速率(0.5, 1.0, 1.5, 2.0和2.5 mV/s), 在1.11~1.21 V(相对于可逆氢电极)的电压范围内测定了循环伏安曲线, 结果如图5(A)和(B)所示. 分别计算电容电流与扫描速率的线性关系可以估算样品电极的双电层电容, 结果如图5(C)和(D)所示, 电容电流-扫描速率直线的斜率即等于双电层电容, 而其大小代表了相对电化学活性表面积的大小. 结果表明, 用FeNi(OH)x-electrospray薄膜有较大斜率(k=47.449), 说明其相对电化学表面积大于FeNi(OH)x-soaking薄膜(k=19.987).

Fig.5 Cyclic voltammogram curves of FeNi(OH)x-soaking(A) and FeNi(OH)x-electrospray(B), capacitive current densities of FeNi(OH)x-soaking(C) and FeNi(OH)x-electrospray(D) vs. scan rate

3 结 论

采用电喷雾离子化沉积技术制备了均匀、 高纯的无定形铁镍双金属氢氧化物薄膜. XPS表征结果表明, 该薄膜为高纯的氢氧化物, 而常规浸泡法制备的薄膜含有氧化物杂质. 电喷雾离子化沉积技术制备的铁镍氢氧化物薄膜具有较高的电催化水氧化性能, 远优于浸泡法制备的薄膜. 同时, LSV测试结果表明, 样品中铁镍比例为1∶2 时, 薄膜具有最佳的水氧化反应催化性能, 其在10 mA/cm2电流密度下的过电位为290 mV. 本文为可控合成具有高催化活性的过渡金属氢氧化物薄膜提供了一种新方法, 该方法具有一定的普适性, 在薄膜材料的制备和改性过程中有广泛的应用前景.