阳煤一矿封闭式气膜煤棚内部流场仿真与瓦斯粉尘监测技术

宋彪彪,于占军,樊鹏伟,韩 毅

(阳泉煤业集团有限责任公司,山西 阳泉 045000)

传统的储煤场封闭方式采用钢结构建筑,存在成本高、施工周期长、材料腐蚀引起寿命短、维护成本高等问题。近年来,气膜结构建筑在储煤场的成功应用解决了上述问题。气膜结构也叫气承式膜结构,是在高分子复合膜材形成的密闭空间中注入空气并保持一定的室内外压差,使膜面受拉以保证刚度,同时维持形态并抵抗外部荷载的结构形式。气膜煤棚要求内部正压环境,具有封闭式特点,但是气膜煤棚内存储煤炭的瓦斯释放引起的安全问题突显,封闭式气膜煤棚的瓦斯运移规律分析和监测成为关键技术。

矿井瓦斯是矿井中煤体、岩层等多孔介质中产生的煤层气,主要成分是由甲烷构成的有害气体,一般在煤矿工作面开采时从煤岩裂缝中涌出释放。煤是一种复杂的多孔隙物质,其各种小于 1 nm 到大于100 nm 的不同直径的孔隙和裂隙十分发达,在煤层内部形成很大的表面积[1]。当原煤从井下经由输送带运送至煤仓时,由于煤中的瓦斯在输送过程中未完全释放,所以在相对封闭的煤仓中,瓦斯开始逐渐释放并形成瓦斯集聚现象,当瓦斯浓度达到一定值时,极易引起瓦斯爆炸事故[2]。针对煤仓瓦斯问题,乔红兵[3]利用Fluent软件仿真煤仓瓦斯的运移规律,揭示煤仓内瓦斯可能的聚集状态。李丹天[4]、段福山[5]等设计了煤仓瓦斯监控系统,实时监测煤仓瓦斯聚集状态。上述研究主要针对煤仓内小空间的瓦斯仿真和监测技术,而现有研究对于封闭式气膜煤棚这种新的储煤方式的瓦斯仿真与监测技术尚未涉及。

鉴于上述,本文针对阳煤一矿的封闭式气膜煤棚的结构,运用Fluent软件对气膜内瓦斯运移进行仿真,进一步在气膜内布置瓦斯传感器,实现瓦斯的实时监测。

1 阳煤一矿封闭式气膜煤棚概况

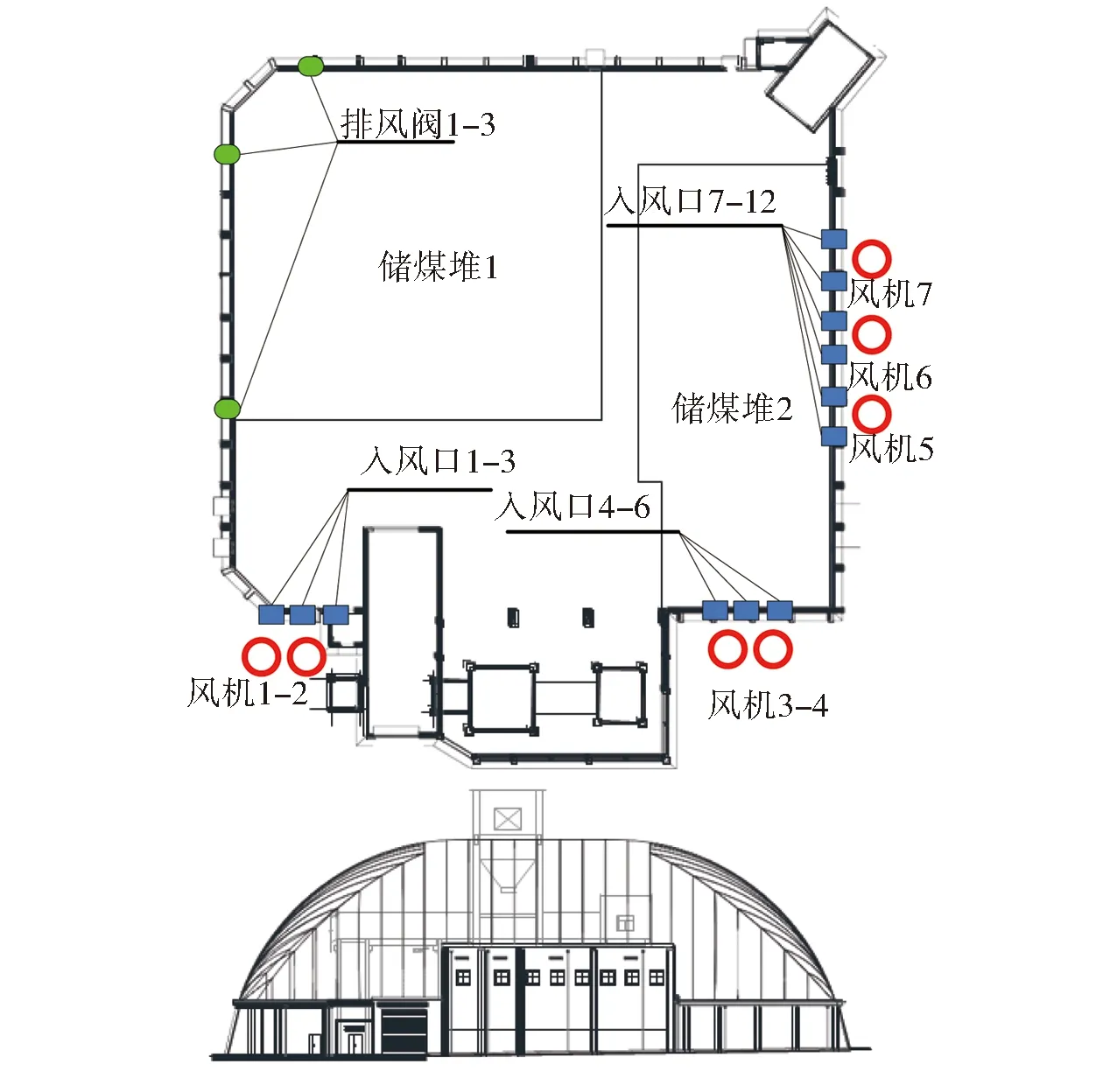

根据阳煤一矿现场存煤场地的实际情况,封闭式气膜煤棚设计方案外形、煤棚内储煤区分布以及整个煤棚的结构示意图见图1。

图1 阳煤一矿封闭式气膜煤棚结构示意图Fig.1 Structure of coal shed with enclosed air supported membrane in No.1 Mine in Yangquan Coal Industry Group

封闭式气膜煤棚设计方案中,煤棚占据内部的底面区域约为65.5 m×59.5 m, 煤棚高度约为25 m,气膜煤棚总体空间体积约为75 000 m3。煤棚内设计2个储煤堆,位置如图1所示,可堆煤体积分别为8 588 m3和3 158 m3,整体煤棚堆煤总体积为11 746 m3,最大存煤量可达10 000 t。

由图1所示,阳煤一矿封闭式气膜煤棚共布置7台防爆型离心式管道风机,每台功率为11 kW,均采用变频控制;3个可调节开度的出气风阀,其最大开口尺寸为0.9 m×0.9 m,均采用电动连续控制开度。为保证气膜承载力,气膜内气压需时刻维持在250 Pa~500 Pa正压,通过控制风机运行台数同时配合改变变频风机的运行频率来自动实现。

可见,气膜煤棚是一种封闭式结构,其内部环境没有自然通风,需要通风机压入新鲜空气,由出口风阀出风,不仅要实现气膜内空气流动,而且还应保证内部正压环境。因此,气膜煤棚储煤空间对于瓦斯积聚问题应当更加重视。

2 封闭式气膜煤棚瓦斯运移的Fluent仿真研究

2.1 煤样解吸瓦斯实验研究

阳泉煤业(集团)股份有限公司一矿属于高瓦斯矿井,原煤瓦斯的含量较高。封闭式储煤场由于内部存放的是开采出来的原煤,存放一定时间后,位于煤炭内部的吸附瓦斯会随着时间的推移逐步发散出来。煤种、实际储煤条件、配煤比例均对煤中瓦斯的解吸特性有很大影响,为了探究储煤场中煤样的瓦斯释放规律,以阳煤一矿配煤中心煤样为研究对象,进行了相关条件下解吸实验,用以说明该煤样在特定储煤条件下,煤中瓦斯随时间的解吸释放规律,为气膜煤棚内瓦斯运移规律Fluent仿真提供关键参数。

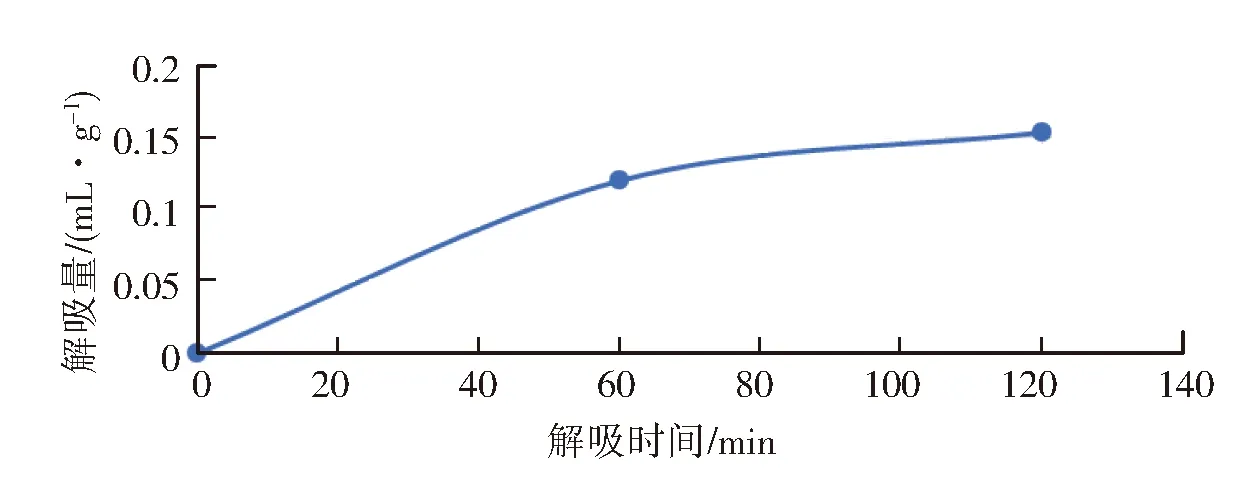

阳煤一矿配煤中心采集的煤样按原煤、中煤为1:1.5的比例进行配比,由于瓦斯解吸速率与温度为正相关关系,考虑夏天煤棚内温度可能达到35 ℃左右,因此在35 ℃恒温条件下进行解吸实验,将150 g煤样放置于吸附缶并密封,采用排水集气法收集解吸气体,外部加热至35 ℃并恒温。

实验持续时间120 min(2 h),共收集气体23 mL,单位质量解吸量随时间的变化曲线见图2所示。

图2 35 ℃单位质量解吸量随时间变化曲线Fig.2 Variation curves of unit mass desorption with time at 35 ℃

由图2可知,35 ℃时煤样前1 h的解吸速率较快,最大解吸速率是0.12 mL/(g·h)。

2.2 气膜煤棚内部流场建模

Fluent 软件是世界领先的CFD软件,在流场模拟过程中被广泛应用。通过对封闭式气膜煤棚内部流场进行数值模拟计算,以揭示封闭式煤棚中堆放一定煤量后气流在煤棚中的流动状态以及煤中瓦斯解吸后在煤棚中的分布规律。

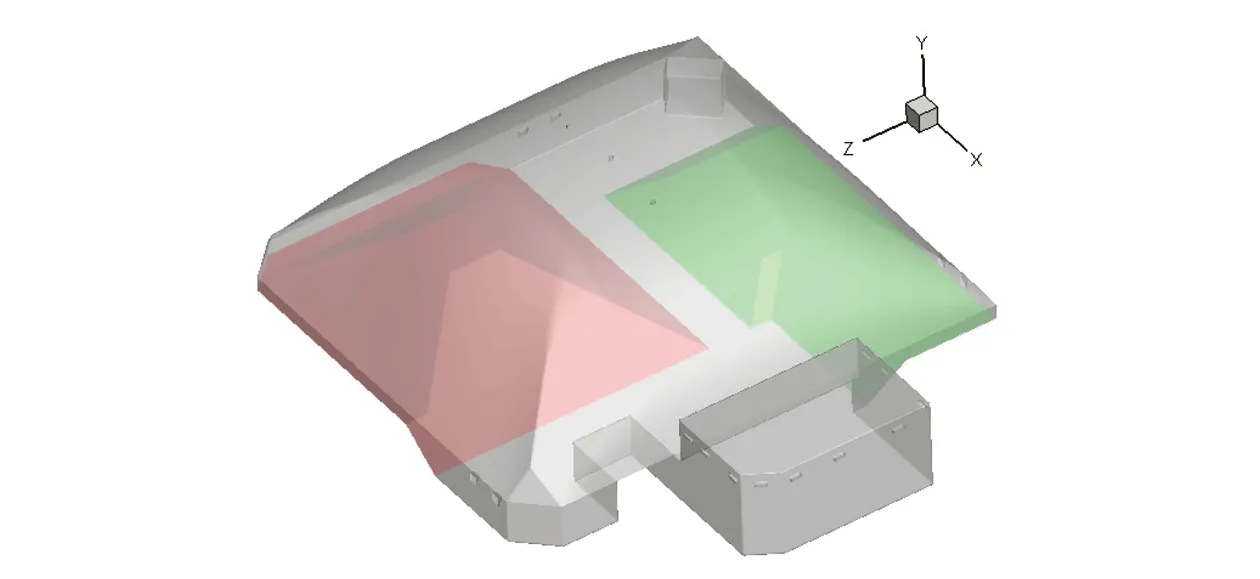

1)模型建立和网格划分。对阳煤一矿封闭式气膜煤棚的物理模型构建和网格划分均利用Gambit软件进行,网格划分时,运用结构网格与非结构网格结合的混合网格方法进行。应用Gambit软件建立的流场分析模型见图3所示。

图3 阳煤一矿气膜煤棚Gambit模型Fig.3 Gambit model of the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

2)计算模型选取和边界条件的确定。封闭式气膜煤棚内部流场数值模拟采用有限体积法作为离散化方法,流场模拟边界条件根据风机、出气阀的位置和数量进行气流进口和出口的条件设置,煤堆瓦斯涌出量按照瓦斯解吸实验中35℃时瓦斯解吸速率作为瓦斯涌出条件。在封闭式气膜煤棚内部流场数值模拟计算中,由于重力对煤棚内瓦斯在空气中的扩散会产生一定的影响,因而加入了重力条件。

2.3 Fluent仿真结果与分析

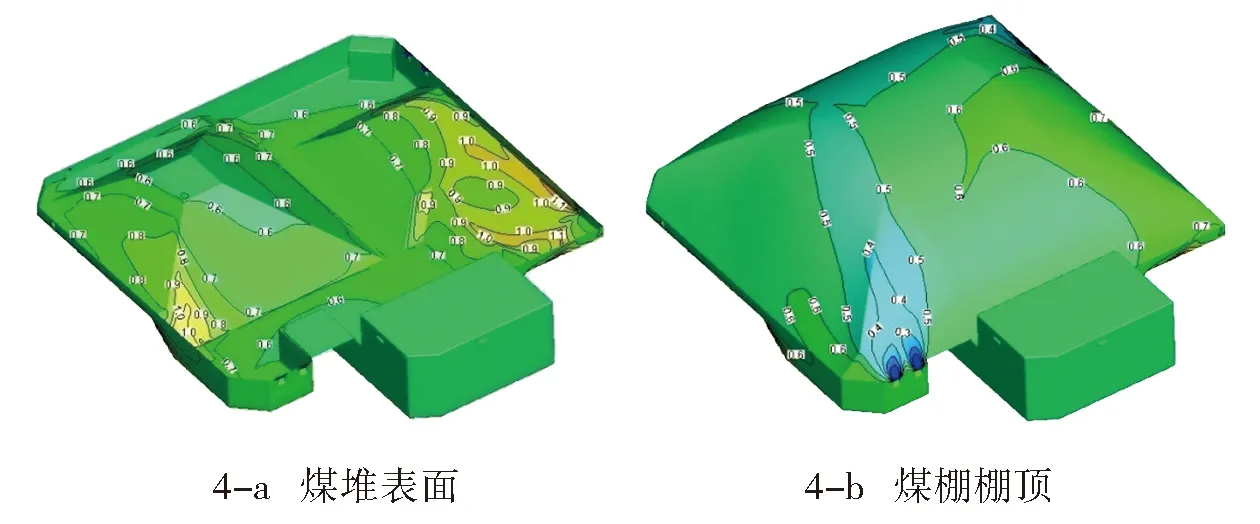

利用上述建立的气膜煤棚内部流场模型,对煤棚内流场进行Fluent数值模拟,可得煤堆表面、煤棚棚顶瓦斯体积分数分布结果,见图4所示。

图4 阳煤一矿气膜煤棚瓦斯体积分数分布Fig.4 Gas volume fraction distribution in the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

由图4瓦斯体积分数分布云图可以看出,瓦斯气体体积分数较高的区域并未出现在煤棚棚顶位置,而是出现在煤堆表面且背风的区域。2个储煤堆表面瓦斯体积分数大于0.8%的区域较少,且最大值不超过1.1%。进一步,可得煤堆表面、煤棚棚顶气流速度场分布结果,见图5所示。

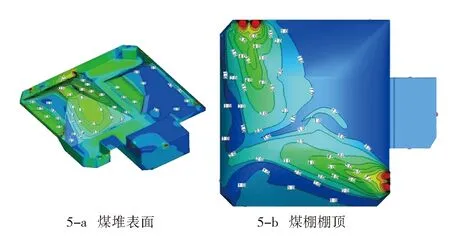

图5 阳煤一矿气膜煤棚气流速度场分布Fig.5 Air flow velocity field distribution in the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

由图5气流速度场分布云图可以看出,风流沿煤棚棚顶向金字塔形煤堆的左上角交汇后,向下沿储煤堆表面形成一定速度的风流,有助于煤中瓦斯的扩散。由于该仿真参数设置是在极端情况下,因此可以得出结论:在该通风条件下,气膜煤棚内整体气流分布较为均匀,瓦斯积聚情况可接受。

3 封闭式气膜煤棚瓦斯粉尘监测系统设计

3.1 监测系统总体架构

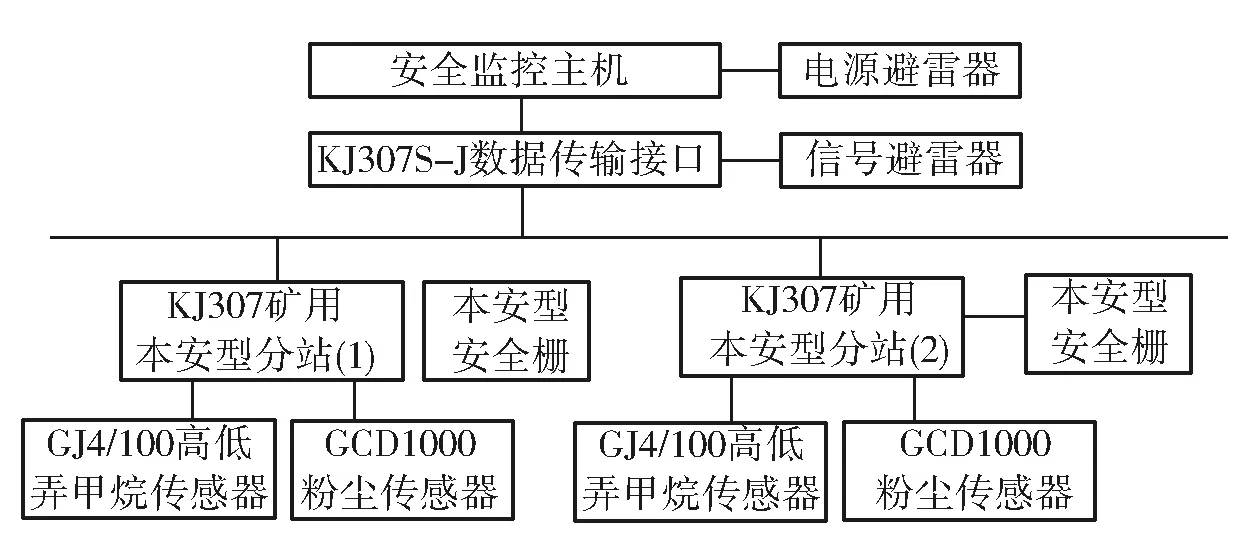

封闭式气膜煤棚内瓦斯粉尘监测系统属于煤矿地面设备,仍然要求防爆类型,故采用煤矿地面矿用安全监控系统。系统主要有监控主机、KJ307-J一般兼矿用本安型传输接口、通信线路避雷器、型电源防雷器、计算机软件(包括操作系统、中心站软件、应用程序及其存贮介质)以及打印机等,其架构见图6所示。

图6 阳煤一矿气膜煤棚矿用瓦斯粉尘监控系统架构Fig.6 Gas and dust monitoring system architecture in the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

安全监控主机能不断的轮流与各个分站进行通信,每个分站接收到主机的询问后,立即将该分站接收的各测点信号传给主机,各分站又不停的接收各传感器信号进行检测变换和处理,时刻等待主机的询问,以便将检测数据传送到监控主机。监控主机将接到的实时信号进行处理和存盘,并通过本机显示器显示出来,还能将各测量参数的实时或历史数据制作成各种图形或报表输出。

3.2 瓦斯粉尘传感器布置

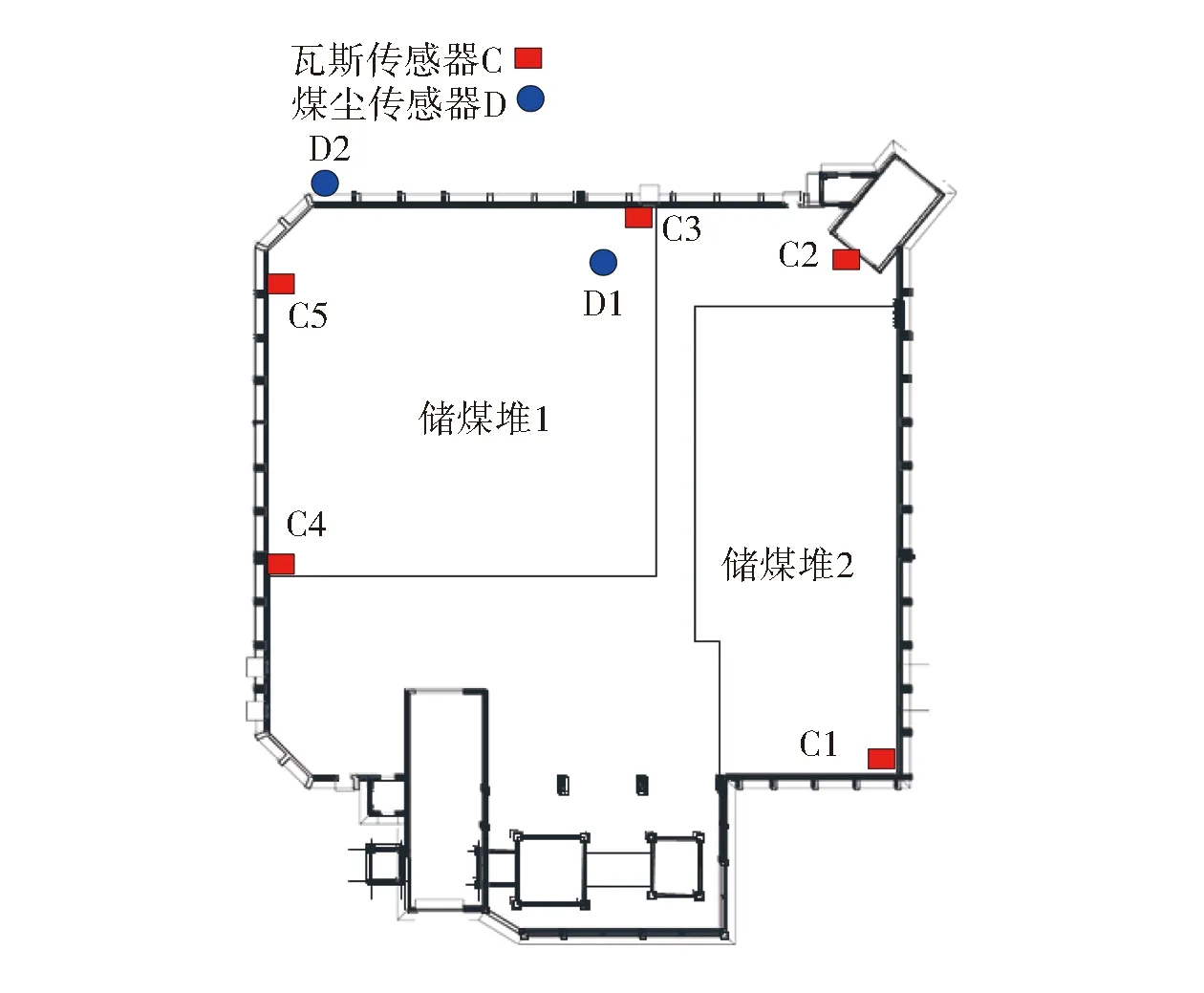

根据Fluent仿真结果与分析,优化设计阳煤一矿封闭式气膜煤棚内的瓦斯与粉尘传感器监测点,见图7所示。

图7 阳煤一矿气膜煤棚瓦斯粉尘传感器布置Fig.7 Gas and dust sensors layout in the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

如图7所示,气膜煤棚内瓦斯传感器共布置6个,采用GJ4/100高低浓度甲烷传感器,分别挂装在气膜煤棚围墙上部,其位置主要根据瓦斯体积分数分布仿真结果中可能出现的瓦斯聚集点设置,用于检测瓦斯聚集区域的瓦斯体积含量。粉尘传感器共布置2个,采用GCD1000矿用粉尘浓度传感器,一个悬挂于储煤堆1上气膜煤棚顶部,用于监测气膜煤棚内粉尘情况,另一个安装在气膜煤棚外其中一个出气阀的排风口附近,主要用于监测粉尘排入大气环境的总量。

4 封闭式气膜煤棚内瓦斯粉尘监测结果与分析

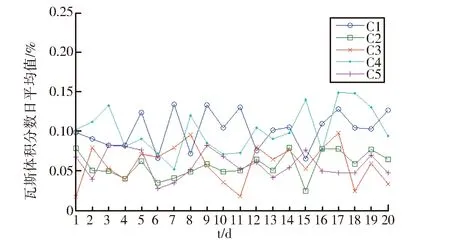

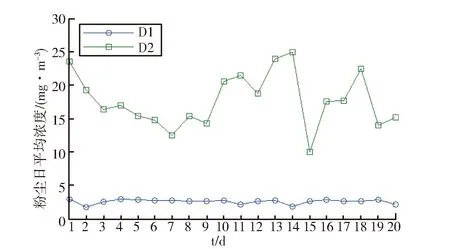

阳泉一矿封闭式气膜煤棚投入使用以来,日平均进出煤量约3 000 t,瓦斯粉尘监测系统运行正常,瓦斯数据采集间隔为3 min,粉尘传感器采集间隔为5 min。监测所得的阳泉一矿封闭式气膜煤棚内瓦斯粉尘数据,整体数据平稳,取其中典型的20 d数据,求得瓦斯体积分数日平均值和粉尘日平均浓度,见图8、图9所示。

图8 阳煤一矿气膜煤棚瓦斯体积分数日平均值Fig.8 Daily mean of gas volume fracture in the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

图9 阳煤一矿气膜煤棚粉尘日平均浓度Fig.9 Daily mean dust concentration in the coal shed with air supported membrane in No.1 Mine in Yangquan Coal Industry Group

如图8所示,整个气膜煤棚内瓦斯体积分数日平均值最大不超过0.15%,整体瓦斯浓度低于报警上限0.8%;瓦斯传感器C1和C4相对瓦斯浓度高于其他传感器,属于相对局部的聚集现象,与气膜煤棚内部流程仿真结果基本一致。

如图9所示,气膜煤棚内部粉尘传感器D1所测的粉尘浓度整体平稳,低于4 mg/m3上限,满足《煤矿安全规程2016版》第六百四十条规定的煤矿作业场所空气中粉尘浓度要求;气膜煤棚外部排风口附近安装的粉尘传感器D2所测的粉尘浓度整体相对较高,可能原因为靠近排风口,且受到外部大气环境的粉尘浓度影响。

5 结论

针对封闭式气膜煤棚内部瓦斯粉尘安全问题,通过瓦斯解吸实验揭示了瓦斯在煤炭开采出后存储过程的释放量,基于此建立阳煤一矿封闭式气膜煤棚的内部流场仿真模型,通过仿真结果揭示瓦斯和气流在气膜煤棚内的分布和运移情况。通过建立瓦斯粉尘监测系统,实现阳煤一矿封闭式气膜煤棚内的瓦斯、粉尘的实时监测。监测结果表明:正常生产条件下,封闭式气膜煤棚内的瓦斯与粉尘浓度均处于安全限内,且浓度分布基本与仿真模型相似。