炼油催化剂生产过程尾气的深度净化

马 坚,许德坤,汤云雷,孙裕苹

(中国石化催化剂有限公司南京分公司,南京 210023)

炼油催化剂在生产过程中,其干燥、焙烧等制备工序,常产生含粉尘、氮氧化物等污染物的尾气。经过旋风分离、布袋过滤、尿素脱硝等处理措施,尾气可满足GB 16297—1996 《大气污染物综合排放标准》的要求,其中颗粒物质量浓度不高于120 mgm3,氮氧化物质量浓度不高于240 mgm3。2015年4月16日,GB 31571—2015《石油化学工业污染物排放标准》标准颁布,要求现有企业在2017年7月1日实施,江苏省政府要求南京地区执行该标准中“大气污染物特别排放限值”,其中要求颗粒物质量浓度不高于20 mgm3,氮氧化物质量浓度不高于100 mgm3。为此,中国石化催化剂有限公司南京分公司需选用合适的深度净化技术,对其炼油催化剂生产过程尾气进一步治理,以满足南京地区达标排放最新要求。

1 技术选择

1.1 除尘

尾气经过旋风分离、布袋除尘,颗粒物质量浓度可以控制在30~70 mgm3,但要低于20 mgm3,则需要进一步深度除尘。目前工业上效果比较好的方法有湿法电除尘和湿法洗涤技术。

湿法电除尘是通过高压电场产生的静电力,将气体中夹带的颗粒吸附到收尘板上,再用清水喷淋冲洗下来。湿法电除尘对粉尘的比电阻、湿度、温度等均有要求。经过湿法电除尘处理,外排尾气的粉尘质量浓度可以从50 mgm3下降到5 mgm3以下,效果明显[1]。

湿法洗涤技术代表性的有广泛应用于炼油催化裂化再生烟气脱硫的Dupont-Belco公司EDV工艺[2],其核心在于滤清模块,内含文丘里管和上下两组喷头,可脱除细小颗粒。文丘里管的入口有一组向上喷水的喷头,作用是增加流速,同时捕捉一部分颗粒物;出口则是一组向下喷水的喷头,可将凝聚后增大的颗粒物进一步捕捉,并冲洗到滤清模块的漏斗中。烟气经文丘里管,先加速后减速,通过绝热膨胀达到过饱和状态,其中的细小颗粒被水包裹,尺寸急剧增大,从而容易被水淋洗下来。该技术具有净化效率高、操作弹性大、运行稳定等优点,不足是投资费用较高。

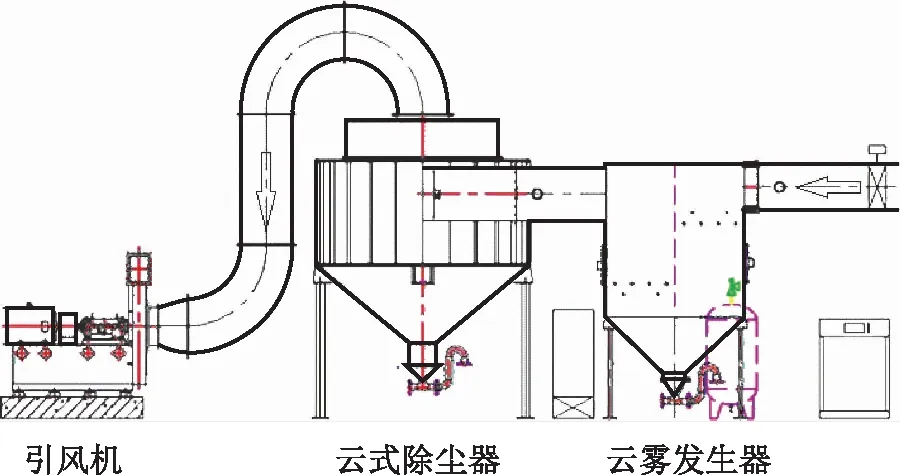

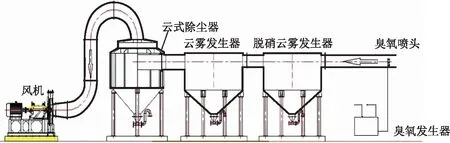

近来,兰州大学受自然界成云降雨过程的启发,结合“云”物理学原理和旋风分离机理提出了云式除尘技术。整个系统主要分为3部分:云雾发生器、云式除尘器以及引风机,见图1。首先,模拟大自然的“成云”条件,在云雾发生器中形成过饱和湿度环境,使细颗粒物与饱和水蒸气充分混合,凝聚长大。随后,在云式除尘器提供的超重力场下,使得长大后的颗粒高效快速沉降,最终达到将细颗粒物分离、净化空气的目的[3-5]。该技术设备紧凑,占地面积小,运维简便,投资费用低。

图1 云式除尘示意

1.2 脱硝

脱硝主要有两种方式[2]:一是选择性氧化还原法(SCR),在催化剂的作用下,氮氧化物被氨还原,生成氮气和水,该方法技术成熟,脱硝率高达95%,但需要300~400 ℃的中温和专用反应器,改造工程量大,且运行中存在漏氨风险;另一种是低温氧化法(LoTOxTM),利用臭氧的强氧化性,将氮氧化物氧化成易溶于水的酸性高价态氮氧化物,然后再用碱液对其吸收。该技术不使用催化剂,脱硝深度易于调节,氮氧化物去除率可高达 95%以上,且实施较为简单,可以与湿法洗涤工艺组合,安装于入口管道上,实现除尘、脱硝一体化。

从以上分析来看,云式除尘和低温氧化法脱硝两种技术相对容易实施,且可组合联用,减少占地和投资,因此选作为催化剂生产过程尾气除尘脱硝深度净化方案。

2 除尘侧线试验

鉴于云式除尘为新技术,为检验其适用和可靠性,在生产现场安排了侧线试验,同时也考察操作参数的影响规律,为后续工业应用的设计、调优提供参考。而LoTOxTM低温氧化技术较为成熟,在国内已有诸多成功应用,因此未进行相应试验。

云式除尘侧线试验具体实施是在闪蒸干燥尾气出口管道上引出旁路,接入侧线试验装置,风量约2 800 m3h。采用青岛崂应3012H自动烟尘(气)测试仪检测粉尘出、入口浓度。使用二流体空气雾化喷头,在不同雾化风压、雾化水量、除尘器压降等条件下,测定云式除尘器出口粉尘浓度,分别考察各工艺参数对除尘效果的影响,并检验抗冲击能力及运行稳定性。

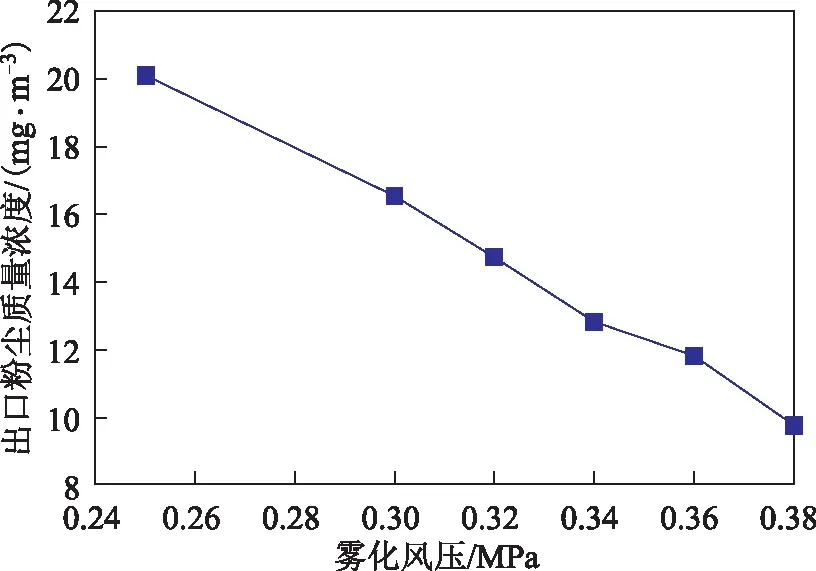

2.1 雾化风压对出口粉尘浓度的影响

图2 雾化风压对出口粉尘浓度的影响

由图2可看出,雾化风压对出口粉尘浓度影响较大。随着雾化风压的不断升高,出口粉尘浓度几乎呈线性降低趋势。这是由于风压直接影响喷水的雾化质量,风压越大,喷头喷出的雾滴粒径越小,比表面积越大,反应活化能越强,越容易与粉尘颗粒凝聚长大,相应地出口粉尘浓度就越低。因此在现场许可条件下,尽可能选择高的风压,以充分雾化,达到最佳除尘效果。

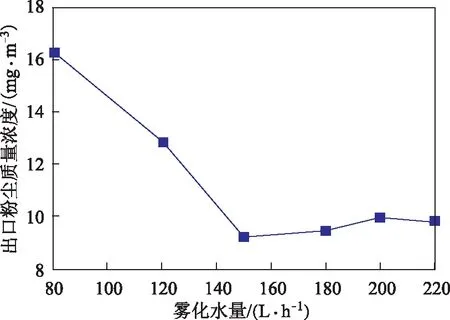

2.2 雾化水量对出口粉尘浓度的影响

图3 雾化水量对出口粉尘浓度的影响

由图3可知,随着雾化水量的增加,出口粉尘浓度先急剧降低,当雾化水量为150 Lh时,出口粉尘浓度降至最低,雾化水量继续增大时,出口粉尘浓度则趋于平缓。因此,对应于一定的风量和粉尘浓度,雾化水量需达到相应的匹配值,这样才能有较好的除尘效果。

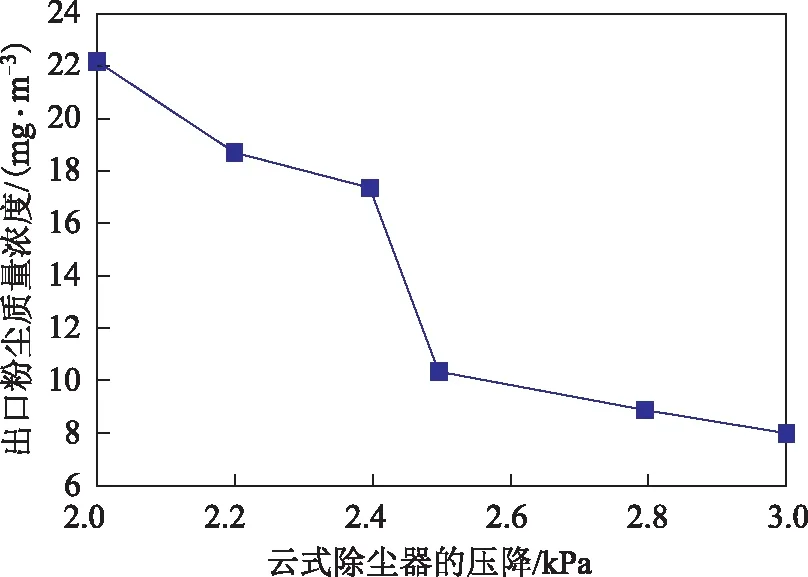

2.3 云式除尘器压降对出口粉尘浓度的影响

图4 云式除尘器压降对出口粉尘浓度的影响

从图4可以看出,出口粉尘浓度随云式除尘器压降的升高而降低。当压降高于2.0 kPa时,出口粉尘质量浓度均小于20 mgm3;压降临近2.5 kPa时,出口粉尘浓度下降明显;当压降大于2.5 kPa时,下降趋缓。综合考虑达标排放和运行成本,云式除尘器压降以2.5~2.7 kPa为宜。

2.4 入口粉尘极限浓度考察

为评价异常工况下除尘系统的抗冲击能力,进行了入口粉尘极限浓度的考察试验。在入口尾气温度为100~140 ℃、除尘器压降为2.5 kPa、雾化风压为0.38 MPa、雾化水量为150 Lh的条件下,摘取前端除尘器中的布袋,人为增大入口粉尘浓度,试验结果见表1。

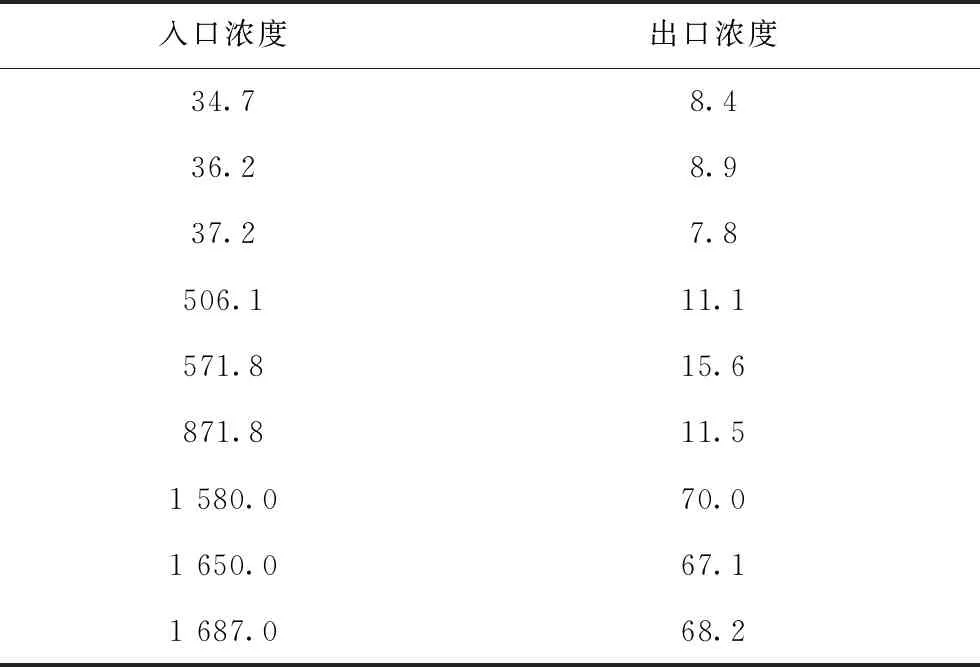

表1 入口粉尘浓度对出口粉尘浓度的影响 mgm3

表1 入口粉尘浓度对出口粉尘浓度的影响 mgm3

入口浓度出口浓度34.78.436.28.937.27.8506.111.1571.815.6871.811.51 580.070.01 650.067.11 687.068.2

从表1可看出,随着入口粉尘浓度的提高,出口粉尘浓度也相应增加。当入口粉尘质量浓度增加至871.8 mgm3时,出口粉尘质量浓度仍能维持在20 mgm3以下;而当入口粉尘质量浓度提高至1 580.0 mgm3时,出口粉尘质量浓度显著升高,大于20 mgm3,超出除尘系统的处理能力。因此,稳妥起见,入口粉尘质量浓度须控制在800.0 mgm3以下,以保证出口粉尘浓度达标。

2.5 连续运行试验

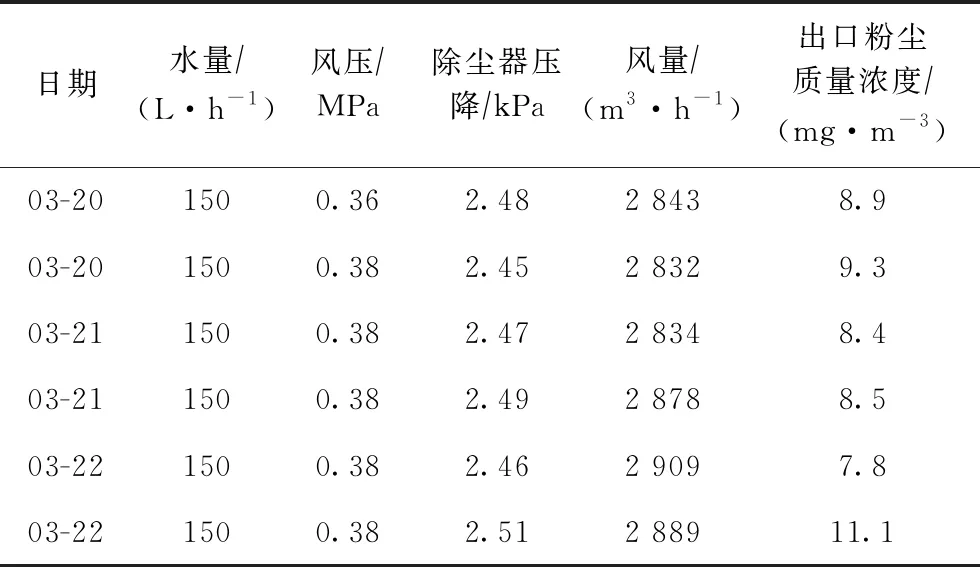

在稳定工况下,侧线装置在2017年3月下旬连续运行3天,检测进出口粉尘数据,考察系统的稳定性,结果见表2。

表2 连续运行的除尘效果

侧线试验结果表明,云式除尘能够稳定运行,有效深度除尘,满足新标准排放要求。运行中,雾化风压、雾化水量、除尘器压降等操作参数可以调优,以达到最佳工况。在入口粉尘质量浓度不高于800 mgm3的条件下,出口粉尘质量浓度可以保持在20 mgm3以下,满足排放标准要求。

3 工业应用

综合以上结果,结合现场条件,采用云式除尘与低温氧化脱硝工艺一体化方案,进行尾气深度净化,脱硝除尘工业装置布置示意见图5,具体流程为:将经现有措施除尘、脱硝的生产过程尾气合并,经急冷降温,进入云式除尘系统深度净化。在云式除尘的入口管道上,安装臭氧专用喷头,接入LoTOxTM低温氧化系统,使尾气中的氮氧化物在臭氧的作用下,氧化成酸性高价态氮氧化物,并在脱硝云雾发生器(喷碱液,兼具脱硝功能)中,被雾化碱液喷淋吸收,完成脱硝过程。工业装置较侧线试验装置增加一级云雾发生器(喷清水),以加强细小尘粒的凝聚效果。尾气经过脱硝、云雾促凝,再进入除尘器净化,最后达标排放。

图5 脱硝除尘工业装置布置示意

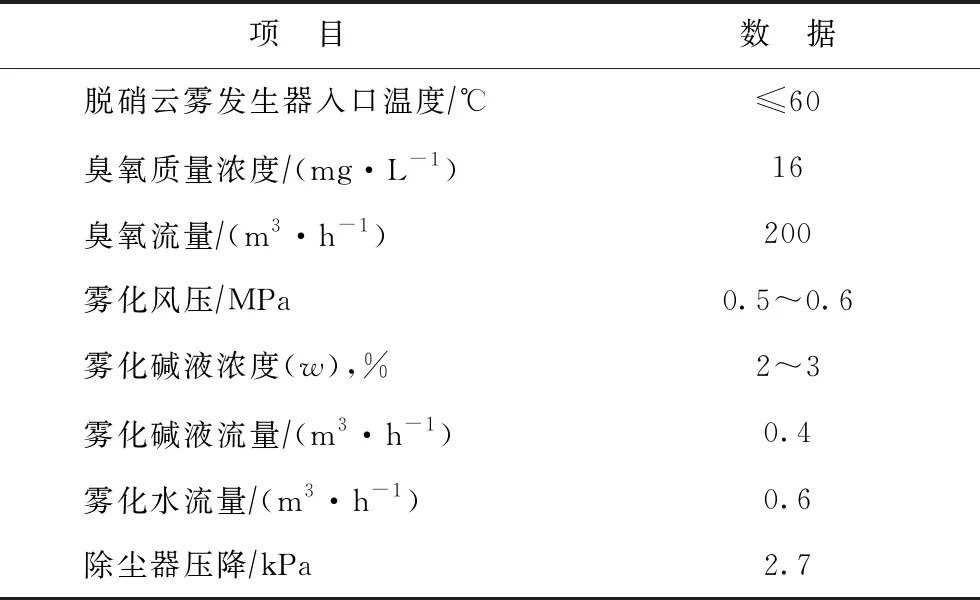

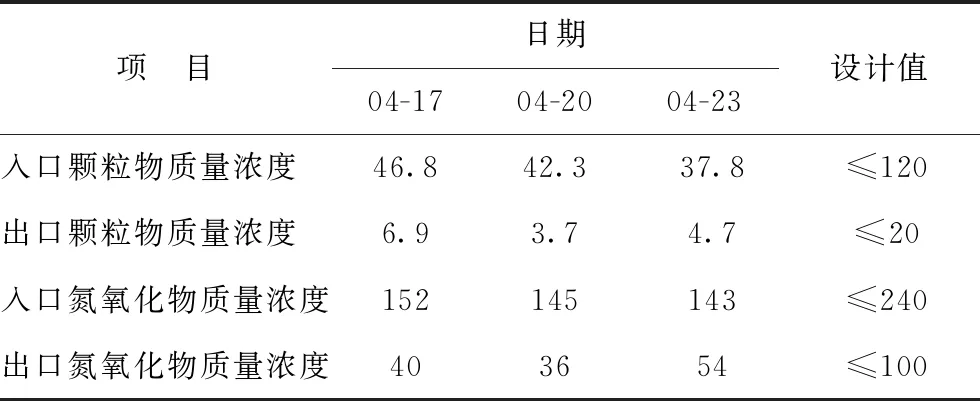

2018年4月10日,工业装置正式投用。运行过程中,参照侧线试验数据对工艺参数进行调优,并摸索了臭氧氧化的操作条件,其主要操作数据见表3。2018年4月下旬对脱硝、除尘效果进行了连续监测,结果见表4。

表3 主要操作数据

表4 云式脱硝除尘系统监测结果 mgm3

表4 云式脱硝除尘系统监测结果 mgm3

项 目日期04-1704-2004-23设计值入口颗粒物质量浓度 46.842.337.8≤120出口颗粒物质量浓度 6.93.74.7≤20入口氮氧化物质量浓度152145143≤240出口氮氧化物质量浓度403654≤100

从监测结果看,云式脱硝除尘系统运行平稳,出口氮氧化物、颗粒物浓度均低于限值,满足新标准的排放要求。

4 结束语

在既有措施的基础上,采用云式除尘与低温臭氧氧化脱硝技术组合,深度净化炼油催化剂生产过程尾气,进一步脱除粉尘、氮氧化物,使其质量浓度分别降至20 mgm3、100 mgm3以下,满足GB 31571—2015《石油化学工业污染物排放标准》特别排放限值要求。该一体化系统操作简便,效果明显,运行稳定,适用于炼油催化剂生产过程尾气的深度净化。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)