重整生成油脱烯烃催化剂TORH-1的开发及其应用

臧高山,王 涛

(中国石化石油化工科学研究院,北京 100083)

苯、甲苯和二甲苯(BTX)等轻质芳烃是重要的有机化工原料,其主要来源于石脑油的催化重整反应,重整生成油中富含芳烃并含有少量的烯烃。由于烯烃(特别是微量的二烯烃)的性质比较活泼,对芳烃联合装置中的芳烃抽提以及下游装置的设备、PX吸附剂和歧化催化剂的性能等会有不同程度的影响[1-3]。随着重整装置加工原料日趋复杂多样化(重质化、劣质化),重整催化剂的反应苛刻度越来越高,重整生成油中的烯烃含量呈显著上升的趋势。由于大多数芳烃精制装置仍采用传统的工业颗粒白土脱除烯烃的工艺,特别是对于C8+混合芳烃馏分,由于含有胶质等容易使白土失活的重组分,导致白土更换频率越来越高,有些企业甚至一周左右就需要更换一次所使用的颗粒白土,不仅造成人工劳动强度大,而且白土的用量也非常大。废弃的白土属于危废品,其中含有一定量的重芳烃,填埋或烧焦处理会给环境带来严重污染,后处理费用也较高,导致白土综合使用费用居高不下。近年来,也有研究人员采用含分子筛脱烯烃催化剂非加氢催化脱烯烃的方法[4-5],虽然其使用寿命比白土延长,但仍存在单程寿命相对较短、需要不断卸剂再生(属于危废转移)以及后处理填埋等环保问题。此外,由于颗粒白土上和含分子筛精制催化剂上的反应机理基本相似,主要因发生烷基化、叠合和缩合等反应脱除烯烃,导致反应产物中利用价值不高的重芳烃含量增加,且反应产物的终馏点升高。因此,迫切需要一种绿色环保型的脱烯烃催化剂来替代工业颗粒白土和含分子筛精制催化剂。

其他脱除烯烃的方法主要是采用选择性临氢工艺,该工艺是指在临氢条件下,对全馏分重整生成油、C8+混合芳烃馏分或抽余油中的烯烃进行选择性加氢,在芳烃不被加氢饱和的情况下,实现缓和加氢脱除其中的烯烃。与白土和含分子筛催化剂不同,采用临氢工艺脱除烯烃时,反应产物的终馏点不升高。在选择性临氢工艺中,一种是采用含有非贵金属(如Co-Mo或Ni-Mo)催化剂催化加氢的方法,需要较高的反应温度(280~320 ℃)和较低的体积空速(1~2 h-1),芳烃损失大,且催化剂寿命短,目前该工艺及催化剂已被淘汰。另一种是采用贵金属(Pd、Pt)加氢精制催化剂的低温加氢工艺,反应苛刻度较低,反应温度为120~170 ℃,反应压力为1.0~2.4 MPa,芳烃损失率小于0.2%,同时催化剂能够长周期稳定运转。失活后的催化剂采用器外再生方式,废弃催化剂中的Pd、Pt等贵金属可以委托有危废处理资质的企业进行高效回收。选择性加氢工艺可分为普通滴流床加氢工艺[6-7]和液相加氢工艺[8],滴流床加氢工艺采用常规工艺流程,液相加氢工艺采用镶嵌工艺流程,在重整脱戊烷塔进料前、重整产物预分馏塔前或二甲苯白土塔前镶嵌一个加氢反应模块,通过少量补充氢气就可以达到脱烯烃的目的。贵金属催化剂的不足之处是一次性投资大,但从长期投资、长期稳定操作、环保等经济和社会效益方面综合考虑,采用重整生成油液相加氢脱烯烃工艺和催化剂是今后发展的必然趋势。

以下重点介绍TORH-1脱烯烃催化剂的开发过程,以及实验室中型试验、工业侧线试验和工业应用结果。

1 实 验

1.1 原 料

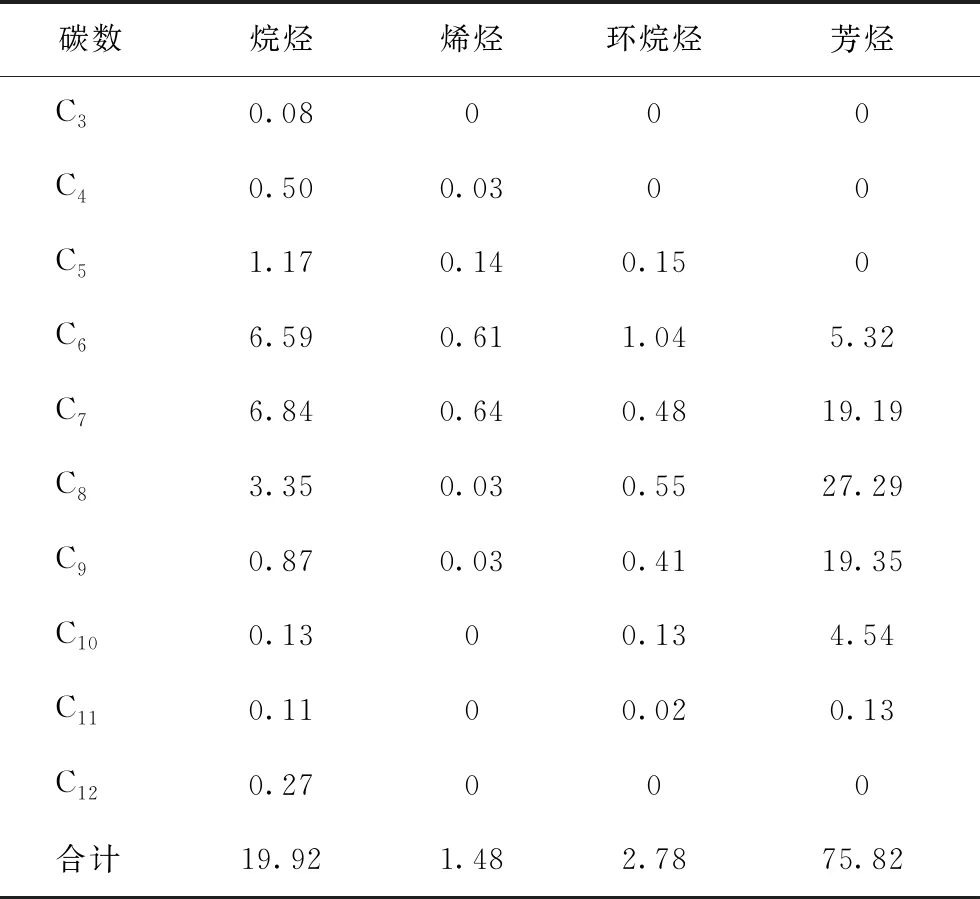

脱烯烃性能评价试验所使用的原料油为收集的不同反应苛刻度条件下得到的重整生成油,共计17种,其溴指数为1 858~4 700 mgBr(100 g)。表1所列为溴指数为4 700 mgBr(100 g)的重整生成油的族组成(PONA)分析结果。

表1 溴指数为4 700 mgBr(100 g)的重整生成油的族组成 w,%

表1 溴指数为4 700 mgBr(100 g)的重整生成油的族组成 w,%

碳数烷烃烯烃环烷烃芳烃C30.08000C40.500.0300C51.170.140.150C66.590.611.045.32C76.840.640.4819.19C83.350.030.5527.29C90.870.030.4119.35C100.1300.134.54C110.1100.020.13C120.27000合计19.921.482.7875.82

1.2 脱烯烃催化剂的制备

载体的制备:采用具有独特孔道结构的新型氢氧化铝粉体为原料,经挤条、干燥、切粒、焙烧和改性处理后得到载体。

TORH-1催化剂的制备:活性组元的浸渍采用专有的旋转抽真空方法。配制含有氯钯酸、氯铂酸以及助剂组元的浸渍液,搅拌混合均匀;将条形载体抽真空一段时间后,加入上述浸渍液;破坏真空后在室温下旋转浸渍,然后加热抽真空蒸干水分。催化剂先在120 ℃下干燥,然后再用干燥空气活化,氢气还原后可得到TORH-1催化剂。由于TORH-1催化剂的载体中含有一定量的硫物种,因此得到的还原态催化剂就是硫化态催化剂。

1.3 脱烯烃催化剂的性能评价

TORH-1脱烯烃催化剂的反应性能评价在中型装置上进行。

1.3.1 催化剂的装填条形TORH-1催化剂破碎后取18~40目的部分,装填量为10 mL,采用一段装填,催化剂位于反应加热炉第2加热段的中下部,床层高度约为40 mm。催化剂两端以石英砂填充,上部石英砂高度为280 mm(约75 mL),下部石英砂高度为400 mm(约110 mL)。

1.3.2 试验方案催化剂装填完毕后,先用N2置换系统内的空气。N2置换合格后引H2置换,H2进气压力控制在2.2 MPa,系统升压至2.0 MPa时进行气密性试验,气密性合格后投用质量流量计,控制进气量为5 Lh,以60~80 ℃h的速率升温至110 ℃,待管芯温度平稳后准备进油。H2与反应原料混合后从反应器上部进入,反应产物从反应器下部流出,经过冷却后进入高压分离罐。进油条件为:温度110 ℃,压力1.5 MPa,体积空速12.5 h-1。进油后以50 ℃h的速率升温至所需反应温度并恒温。在试验条件下先稳定4 h,稳定结束时排空产品罐。在上述条件下运转,每天8:00计算液体收率,每72 h取混样,分析溴指数、族组成等,取样后排空产品罐。以反应产物的溴指数大于200 mgBr(100 g)时作为催化剂失活的标准,此时停止试验。以烯烃脱除率和芳烃损失率作为催化剂性能评价的指标。

烯烃脱除率=[1-(ApAf)]×100%

芳烃损失率=[1-(Bp×YBf)]×100%

式中:Ap为反应产物的溴指数,mgBr(100 g);Af为原料的溴指数,mgBr(100 g);Bp为反应产物的芳烃质量分数,%;Bf为原料的芳烃质量分数,%;Y为液体收率,%。

1.4 分析方法

1.4.1 油品的溴指数测定原料及产品中的烯烃含量采用微库仑滴定法进行分析,其结果以溴指数的形式表示。根据行业标准SY 2123—1977(SHT 0630—1996,等同于ASTM D1492—2000)测定重整生成油及反应产物的溴值[gBr(100 g)]或溴指数[mgBr(100 g)],以此来表征催化剂的脱烯烃性能。反应产物的溴指数越低,表明其烯烃含量越低,说明催化剂的脱烯烃活性越好。催化剂的稳定性通过在一定反应条件下产物溴指数提高的快慢表示,溴指数提高慢,说明催化剂的稳定性好。

1.4.2 油品的组成分析用安捷伦7890A气相色谱仪测定油品的单体烃组成及族组成,以研究可能发生反应的类型,确定烯烃的脱除方式。

1.4.3 催化剂表征方法催化剂组元的分析方法:Pt含量采用分光光度法分析;Pd含量采用原子吸收光谱法分析;催化剂的其他元素含量在日本理学3271E X射线荧光光谱仪上进行测定。

在美国Micromerities公司生产的ASAP2400静态氮吸附仪上用BET法测定催化剂的比表面积、孔体积和孔分布;催化剂样品的形貌使用美国FEI公司生产的TECNAI G2透射电子显微镜进行测试;在日本JEOL JXA8800R型电子探针分析仪和英国牛津公司生产的ISIS300型X射线能谱分析仪上分析催化剂横断面上Pt、Pd的径向分布。

2 结果与讨论

2.1 脱烯烃催化剂的制备与表征

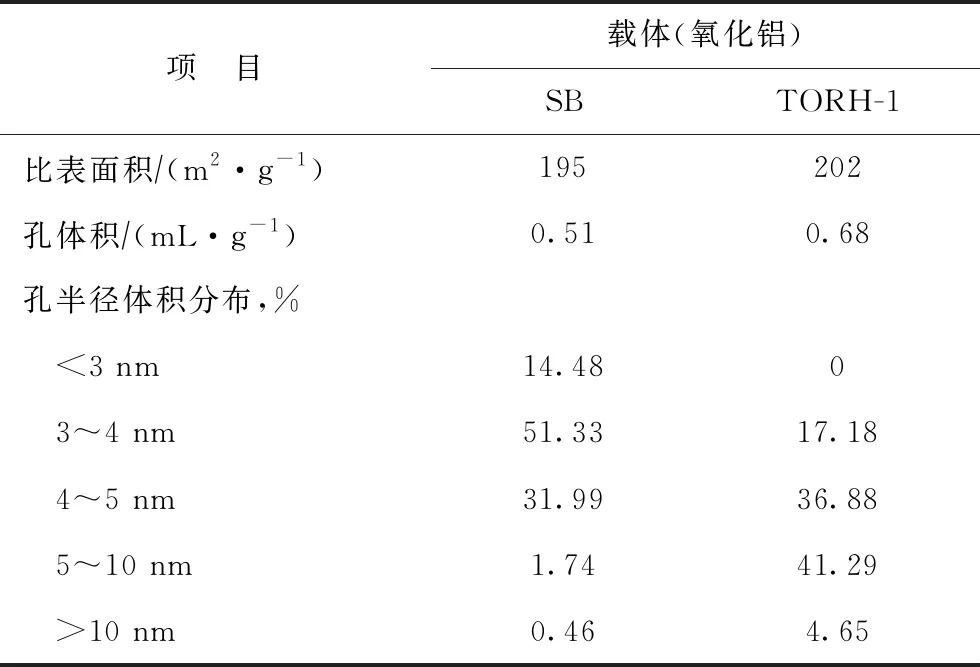

由于重整生成油脱烯烃为液固相反应,对催化剂载体有特殊要求,在选择载体时必须考虑到以下一些因素:①担载活性组分的催化剂载体应该具有较大的孔径和孔体积,以降低内扩散阻力,从而提高催化剂单位时间内处理反应物料的能力;②载体应具有较高的比表面积,使活性金属得到较好的分散;③载体的抗压、抗冲击强度能适应工业应用过程中的重复再生;④载体的化学稳定性和热稳定性可满足催化剂长周期稳定运行的要求。基于以上因素,本研究采用具有特殊孔道结构的拟薄水铝石粉体制备载体。TORH-1催化剂载体与常用醇铝水解法制备的SB氧化铝的孔结构性质见表2所示。从表2可以看出,与SB氧化铝相比,TORH-1催化剂载体具有如下特点:①具有较高的比表面积和孔体积;②孔半径为4~10 nm的孔所占的比例为78.17%,比SB氧化铝高44百分点以上,这不仅有利于反应传质和传热,而且容易烧焦再生。

表2 SB氧化铝与TORH-1催化剂氧化铝载体的孔结构性质

重整生成油的临氢精制过程主要涉及到以下几类反应:①单烯烃的加氢反应;②微量双烯烃的加氢反应;③加氢裂化反应;④芳烃加氢饱和反应。其中反应①和②是目的反应,而反应③和④是副反应。因此,选择性加氢脱烯烃催化剂要促进目的反应①和②的快速进行,并且抑制副反应③和④的发生,才能具有良好的活性和选择性。烯烃的加氢反应一般选择在含金属Pd的催化剂表面上进行[9],这是由于Pd具有特殊的电子结构和性质,对H2的吸附强度适中,催化活性较高。由于重整生成油选择性加氢时会发生油品中重组分等热敏性物质的强吸附等可逆性失活现象,单独使用PdAl2O3时,因其稳定性差而不能满足重整生成油全馏分选择性加氢脱烯烃的要求。因此,可在使用PdAl2O3的基础上添加助剂,使助剂活性组分与Pd发生相互作用,进一步提高催化剂的活性、选择性和稳定性[10]。相对于Rh,Pt,Ni等金属而言,Pd金属对二烯烃和单烯烃的选择性更好,同时在较低操作温度和相同烯烃转化率的条件下,能使原本极少程度的芳烃加氢副反应降到最低程度。此外,Pd比Ni有更高的活性,因此催化剂所需的金属含量更低,同时由于Pd的价格高,为了避免一次性投资过大,在保证催化剂脱烯烃性能的前提下尽量降低Pd含量。虽然Ni基催化剂可以在低体积空速(1.0~2.0 h-1)和温度为60~80 ℃的反应条件下达到重整生成油选择性脱烯烃的目的,但可操作温度范围较窄,反应温度在100 ℃时芳烃损失率接近33%[11]。

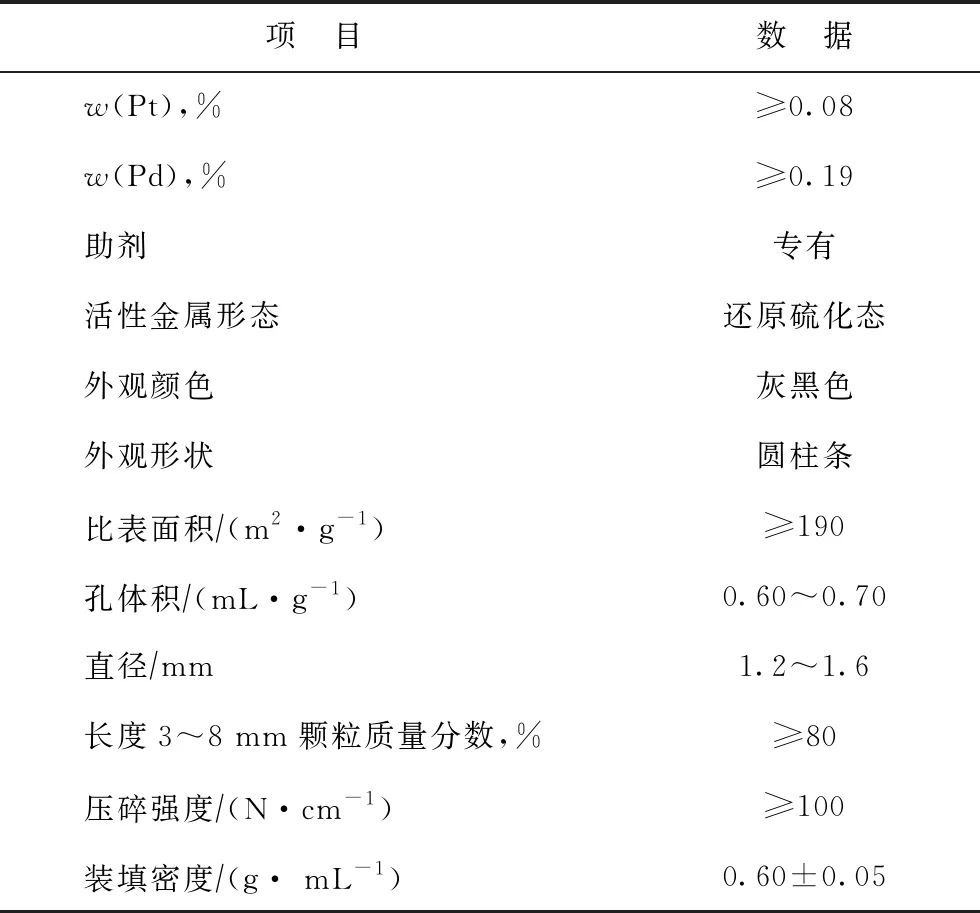

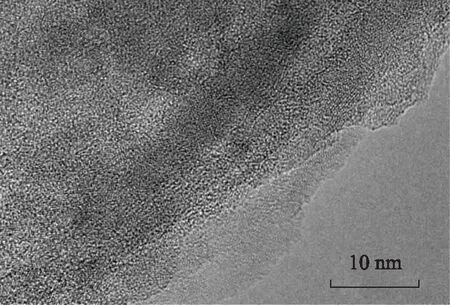

本研究以表2所列的具有特殊孔道结构的新型氧化铝为载体,采用特殊浸渍方法制备了以Pd为主活性组元、Pt为主助剂的TORH-1重整生成油临氢精制催化剂。TORH-1催化剂的物化指标如表3所示。采用竞争吸附剂优化了催化剂的活性组分引入方式,实现了活性组元的均匀分散,使活性组元更有效地发挥作用。采用透射电子显微镜(TEM)对TORH-1的微观形貌进行表征,结果如图1所示。在TORH-1催化剂上未明显发现金属Pt、Pd粒子,表明Pt、Pd是高度分散的。

表3 TORH-1脱烯烃催化剂的物化指标

图1 TORH-1催化剂的TEM照片

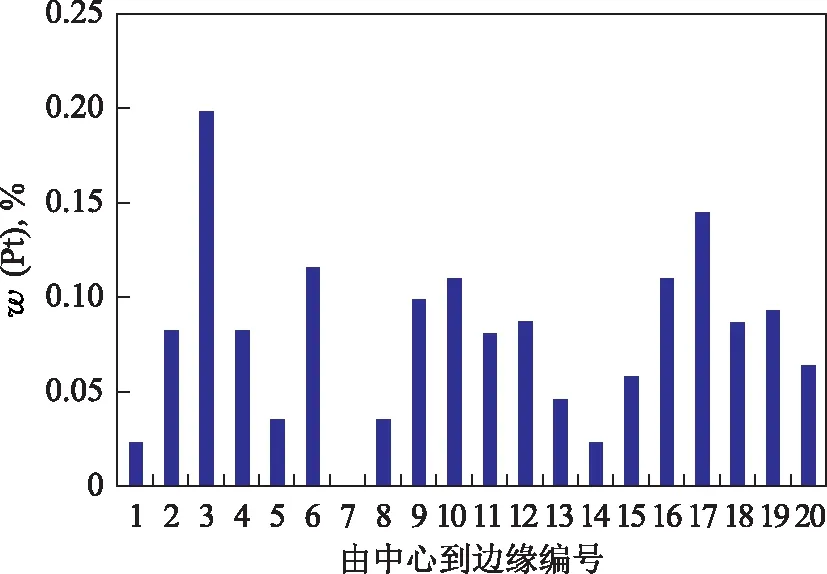

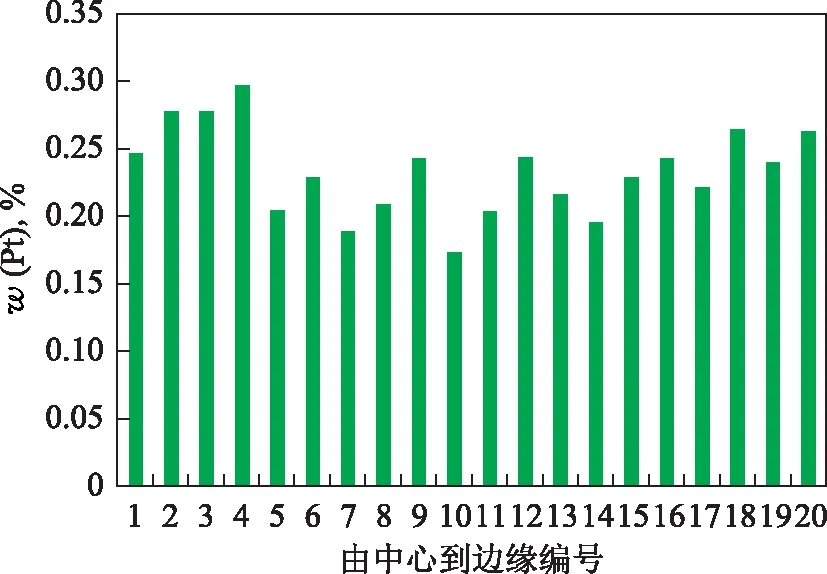

采用电子探针微区分析(EPMA)对TORH-1催化剂横断面的Pt、Pd径向分布进行表征,结果如图2和图3所示。从图2和图3可以看出,TORH-1上Pt、Pd由催化剂横断面的中心到边缘的分布基本均匀,可使Pt、Pd更有效地发挥作用。

图2 TORH-1催化剂的Pt元素径向分布

图3 TORH-1催化剂的Pd元素径向分布

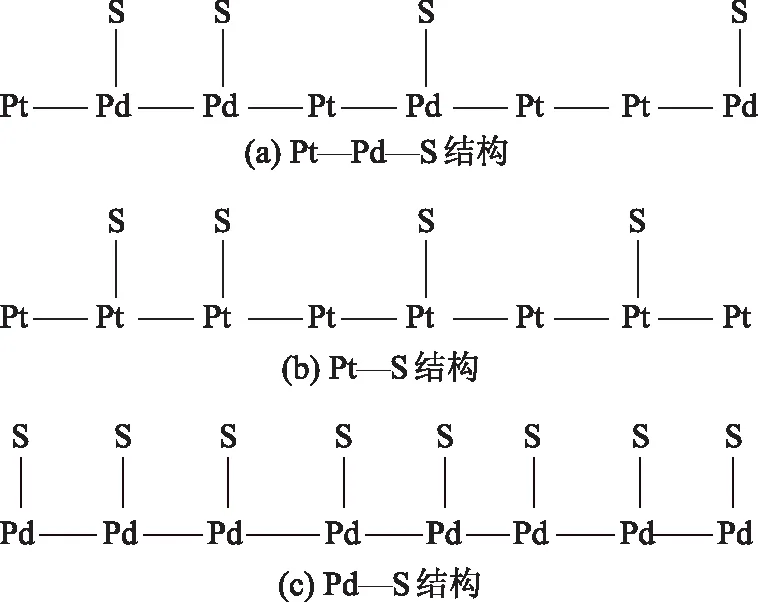

由于金属Pd和Pt均有一定的氢解活性,为了防止副反应的发生,在进油前催化剂需要进行硫化处理。由SB氧化铝制备的催化剂需要在还原后用H2S或二甲基二硫进行硫化,Pd和Pt还原后以低价或零价的形态存在,由于Pd的电子亲合能(54.24 kJmol)明显低于Pt的电子亲合能(205.04 kJmol),故硫优先与Pd形成较强的Pd—S键,同时吸引Pt电子,增强了Pt的电子亲和力,导致Pt对硫的吸附能力降低,甚至基本不吸附硫,形成了硫大部分吸附在金属Pd上的Pt—Pd—S结构[12],如图4(a)所示。而TORH-1催化剂的载体中含有一定量的硫物种,其处理方式与由SB氧化铝制备的催化剂有所不同。TORH-1催化剂在升温和恒温还原过程中部分还原态或氧化态的Pt和Pd在价态变化中分别与原位还原生成的H2S发生相互作用,因此还原后的催化剂表面具有较多的Pt—S和Pd—S结构[如图4(b)和图4(c)所示]、较少的Pt—Pd—S结构。

图4 Pt—Pd—S,Pt—S,Pd—S结构示意

2.2 TORH-1催化剂中型试验

采用17种不同溴指数的重整生成油为反应原料,在反应温度为110~150 ℃、反应压力为1.2~2.0 MPa、体积空速为12.5 h-1、氢油体积比为6~200的条件下,考察TORH-1催化剂的临氢脱烯烃反应活性、选择性和稳定性。

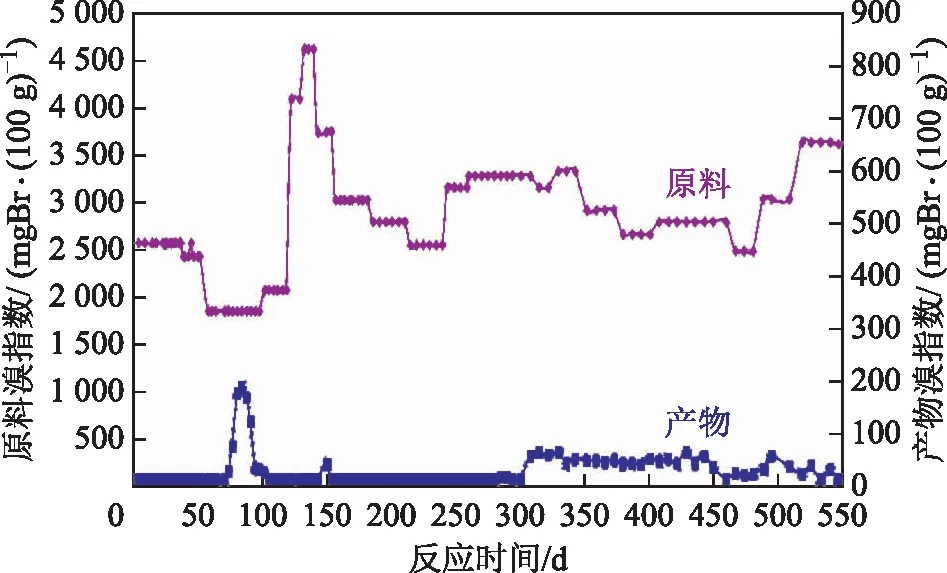

图5为TORH-1催化剂作用下原料与产物的溴指数变化情况。从图5可以看出:在大部分试验时间内,反应产物的溴指数小于20 mgBr(100 g);在试验进行到第69~88天时,产物溴指数有所升高,最高达200 mgBr(100 g),这是因为此时反应温度较低(110 ℃);从第306天开始,由于反应压力降至1.20 MPa,产物溴指数又有所升高,但仍低于70 mgBr(100 g);从第89天到试验结束时,反应温度一直恒定在150 ℃;第93~256天,烯烃脱除率接近100%;反应进行到第155天时,将氢油体积比降至100,烯烃脱除率均接近100%;反应进行到第280天时,将氢油体积比降至10,烯烃脱除率仍接近100%。试验中平均芳烃损失率小于0.2%。在此试验中,分别考察了不同溴指数原料、反应温度、反应压力和氢油体积比对TORH-1催化剂脱烯烃性能的影响,可以看出TORH-1催化剂具有良好的原料适应性,也具有较好的脱烯烃反应活性、选择性和稳定性。

图5 TORH-1催化剂的脱烯烃反应性能

在试验过程中,采用对比剂SB氧化铝催化剂作为催化剂(Pt、Pd含量与TORH-1催化剂相同)时,反应的烯烃脱除率仅为75%。

2.3 TORH-1催化剂的工业侧线试验

中国石化长岭分公司(简称长岭分公司)与湖南长岭石化科技开发有限公司联合开发了氢气纳米级微孔分散与重整生成油混合技术,并采用管式反应器进行重整生成油液相选择性加氢脱烯烃的FITS工艺[8]。从重整产物分离罐中分离得到的重整生成油经过再接触后直接进行液相加氢处理,既充分利用重整生成油中的部分溶解氢,又能够高效脱除重整生成油中的烯烃,同时还省去了对循环氢及其循环设备的需求。

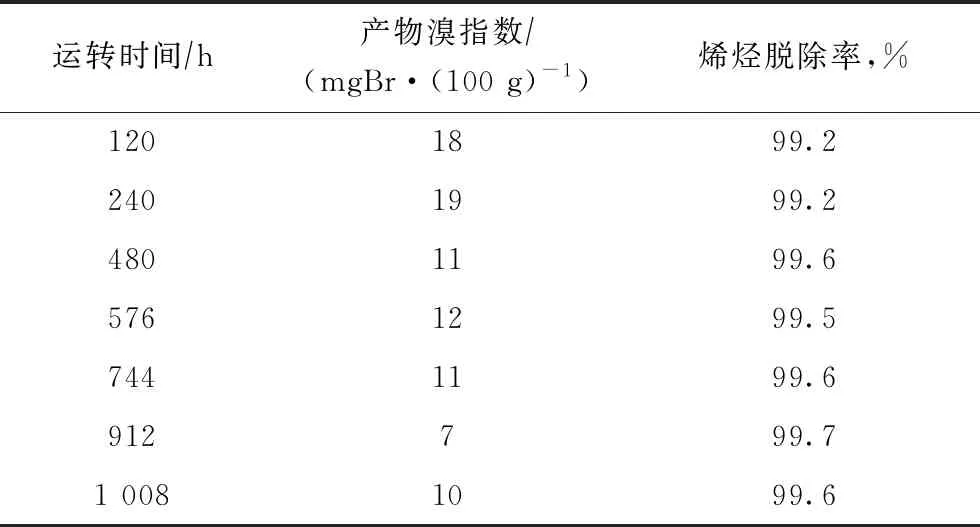

在实验室中型试验的基础上,在长岭分公司进行TORH-1工业放大催化剂的工业侧线试验,目的是采用FITS工艺进一步考察催化剂的脱烯烃反应性能,并论证其用于重整生成油FITS工艺的可行性。侧线试验的原料油采用长岭分公司0.70 Mta连续重整装置再接触后的全馏分重整生成油,溴指数约为2 300 mgBr(100 g)。补充氢气使用连续重整装置自产的氢气,氢气体积分数约为94%,压力为2.0 MPa。工业侧线试验的结果如表4所示。从表4可以看出,在反应温度为145 ℃、反应压力为1.40 MPa、体积空速为10 h-1、氢油体积比为2的条件下,重整生成油加氢后的产物溴指数均小于20 mgBr(100 g),烯烃脱除率均高于99%。试验的平均芳烃损失率小于0.2%。表明TORH-1催化剂具有良好的活性、选择性和稳定性。

表4 TORH-1催化剂用于FITS工艺的侧线试验结果

2.4 TORH-1催化剂的工业试验

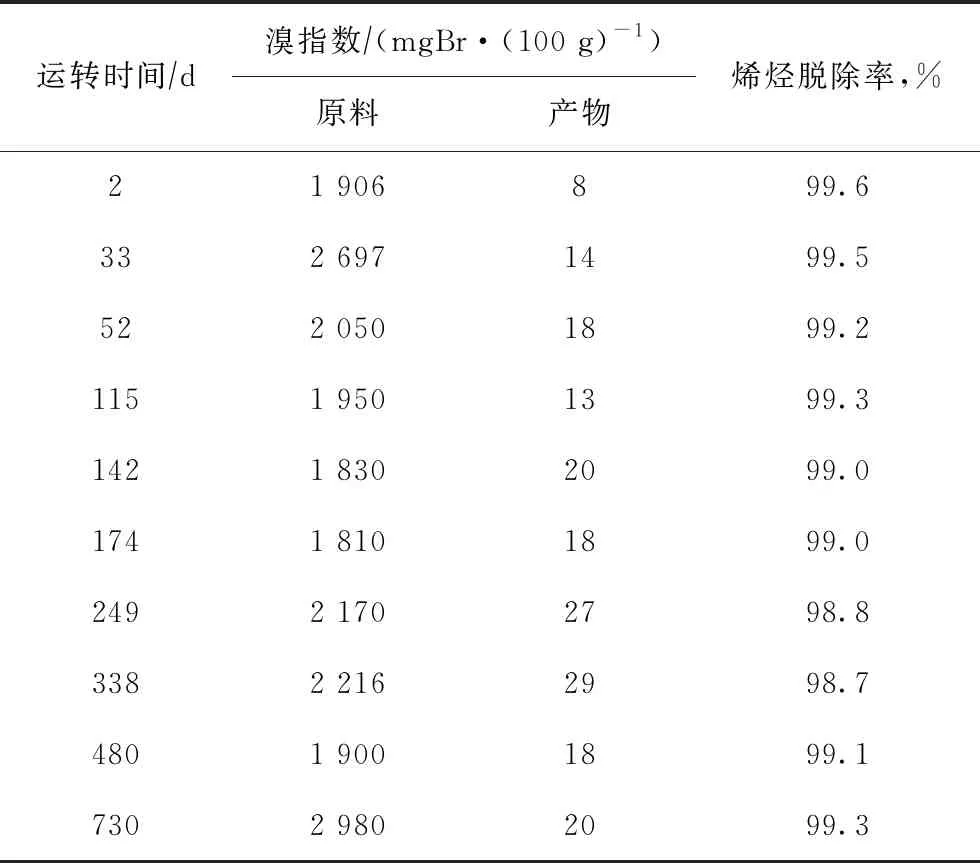

在实验室中型试验和工业侧线试验的基础上,2017年6月在长岭分公司0.70 Mta连续重整装置配套的FITS工艺脱烯烃装置的A套反应器上,在反应温度为150 ℃、反应压力为1.65 MPa、体积空速为8~10 h-1、氢油体积比为3~5的条件下进一步考察TORH-1催化剂的脱烯烃反应性能,反应结果如表5所示。从表5可以看出,TORH-1催化剂从开工初期到运转730天时,重整生成油的溴指数为1 810~2 980 mgBr(100 g),加氢产物的溴指数小于30 mgBr(100 g),烯烃脱除率为99%左右。脱烯烃后的重整生成油颜色由黄绿色变为近水白色。试验过程中平均芳烃损失率小于0.2%,苯、二甲苯产品的溴指数均小于10 mgBr(100 g)。工业试验结果进一步表明,TORH-1催化剂具有好的脱烯烃活性、选择性和稳定性。截至2019年6月,TORH-1催化剂已经平稳运行2年,在反应条件基本不变的情况下,催化剂仍具有好的脱烯烃活性、选择性和稳定性。

表5 TORH-1催化剂用于FITS工艺的工业试验结果

与工业侧线试验相同,在TORH-1催化剂工业试验时,由于该催化剂为还原硫化态,催化剂装填且气密性试验合格后,既不需要干燥,也不需要现场还原和硫化,升温至120 ℃后直接进油,进油后反应产物的溴指数很快降至20 mgBr(100 g)以下,开工方法简便、安全和环保。

在长岭分公司的工业侧线试验和工业试验的结果表明,TORH-1催化剂和FITS工艺配套使用可使加氢重整生成油的溴指数控制在30 mgBr(100 g)以下。根据重整生成油加氢前后的烯烃分布以及长岭分公司的工业试验结果,只要加氢重整生成油的溴指数控制在200 mgBr(100 g)以下,苯抽提白土塔和二甲苯白土塔便可从系统中切除。因此,TORH-1催化剂和FITS工艺配套使用可以完全替代白土。

2.5 TORH-1催化剂的首次工业应用

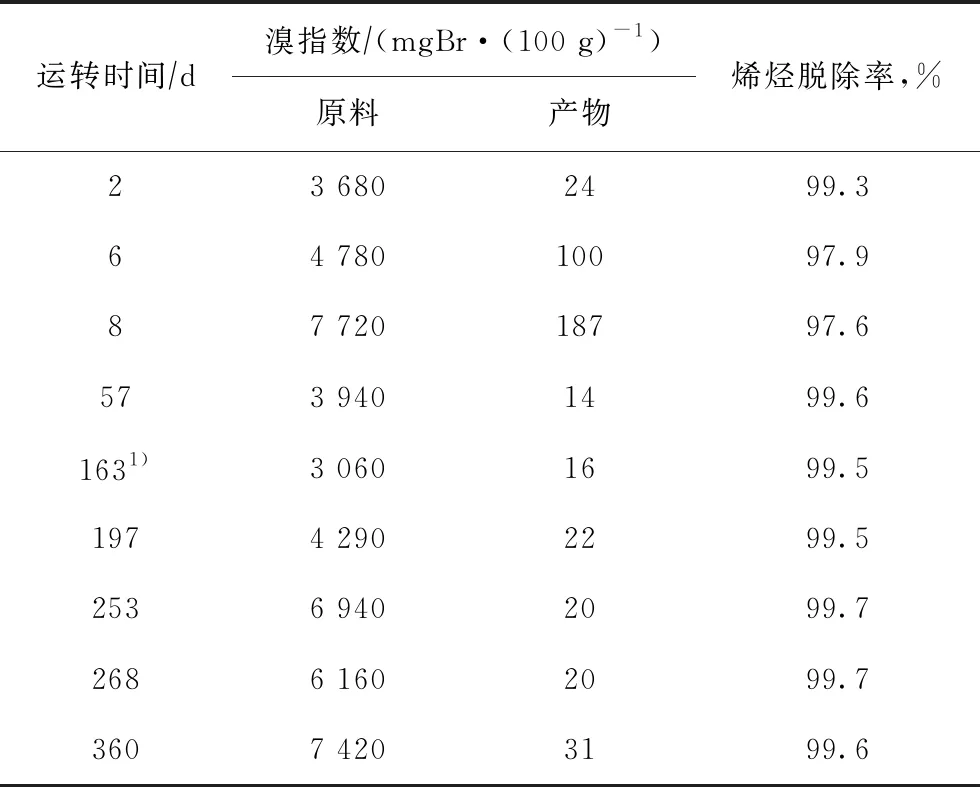

2019年8月,TORH-1催化剂首次在盘锦浩业化工有限公司1.20 Mta连续重整装置配套的重整生成油FITS工艺脱烯烃装置上进行工业化应用,该重整装置设计既可生产高辛烷值汽油调合组分,也可生产苯、甲苯、混合二甲苯等轻质芳烃。重整装置原料以直馏石脑油为主,且50%以上石脑油为外购,因此重整原料复杂多样。脱烯烃反应装置设置两个并联的反应器R205AB。在反应温度为150 ℃、反应压力为1.65 MPa、体积空速为10 h-1、氢油体积比为3~5的条件下,TORH-1催化剂的脱烯烃反应结果如表6所示。

表6 TORH-1催化剂用于FITS工艺的首次工业应用结果

1)对R205A氢油混合器进行了优化改进(HER技术)。

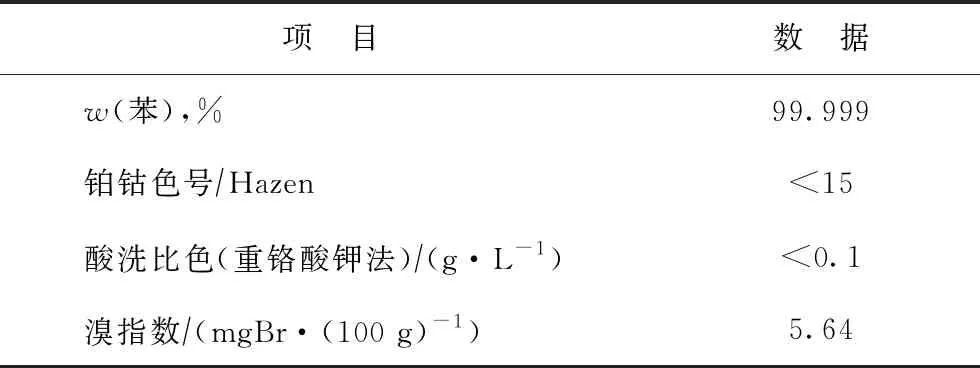

从表6可以看出,TORH-1催化剂从开工初期到运转第360天,重整生成油的溴指数为3 060~7 720 mgBr(100 g),加氢产物的溴指数小于200 mgBr(100 g),烯烃脱除率在97%以上。苯抽提白土塔和二甲苯白土塔均未投用。脱烯烃后的重整生成油颜色由深黄绿色变为浅绿色。反应过程中平均芳烃损失率小于0.2%。苯产品为优级品,其主要性质分析结果如表7所示。首次工业应用结果进一步表明TORH-1催化剂具有好的脱烯烃活性、选择性、稳定性以及对复杂原料的适应性。

表7 精苯产品主要性质

从TORH-1催化剂的实验室中型试验、工业侧线试验、工业试验及首次工业应用结果来看,TORH-1与FITS加氢脱烯烃工艺配套使用,在完全替代白土和含分子筛精制剂方面有如下5点优势:①实现烯烃饱和,满足油品、芳烃的质量要求;②改善油品颜色,提高产品的市场竞争力;③实现抽余油的烯烃饱和,可直接作为下游制乙烯的原料;④降低烯烃含量,改善抽提单元操作;⑤有效减少因叠合、缩合反应产生的高终馏点重芳烃,提高高附加值产品收益。

3 结 论

(1)TORH-1催化剂采用具有特殊孔道结构的新型氧化铝为载体,采用竞争吸附剂实现活性组元Pt、Pd的高度均匀分散,使活性组元更有效地发挥作用。TORH-1催化剂在还原过程中原位自身硫化,其表面具有较多的Pt—S和Pd—S结构,以及较少的Pt—Pd—S结构。

(2)TORH-1催化剂的中型试验、工业侧线试验、工业试验及工业应用结果均表明,TORH-1催化剂具有良好的重整生成油加氢脱烯烃活性、选择性、稳定性以及对复杂原料的适应性。

(3)TORH-1催化剂开工时不需要额外预硫化,开工方法简便、安全和绿色环保。

(4)TORH-1催化剂与FITS工艺配套使用可以完全替代白土,大幅提升了油品的传质效率和反应效率,工艺流程简单、反应条件缓和、操作简便、安全性高、加氢产品质量稳定,具有显著的经济效益和社会效益。