基于TRIZ理论的某型传感器灌注方法创新设计

谢程锋 沈铁东 张权 黄丽蓉

(第七一五研究所,杭州,310023)

使用聚氨酯作为传感器的透声胶[1],具有耐油、耐磨、耐寒、抗霉菌等优点,特别适用于各种形状复杂的传感器的灌注密封用,但也存在较明显的弱点,即聚氨酯在灌注形状复杂的传感器时容易产生气泡,聚氨酯固化前若未将气泡排除,将严重影响传感器性能。如何优化聚氨酯灌注方法,提升聚氨酯灌注合格率成为不断探究的课题。TRIZ理论[2]是一种系统化的发明工程方法论,可适用于任何领域的产品改进和技术创新。

本文运用TRIZ理论,针对工艺方法操作时间过长、适应性差与聚氨酯可操作时间过短之间的矛盾,提取出适应性和静止物体作用时间两个技术参数,运用矛盾矩阵,找出“抽取”及“不足或超额行动”两条创新原理用于聚氨酯灌注方法创新设计,缩短了灌注操作时长,提高了灌注合格率。

1 技术矛盾提取及解决原理

1.1 TRIZ理论技术矛盾解决模式

在TRIZ理论中,技术矛盾常表现为一个系统中两个子系统之间的矛盾,即为了改善技术系统的某个参数,而导致该系统的另一个参数发生恶化。TRIZ理论使用39个通用技术参数来描述技术系统中出现的绝大部分技术矛盾[2]。运用TRIZ方法解决问题,首先要将待解决的工程问题表达为TRIZ中某种通用的问题模型,即找出系统矛盾的特性,对应到相关的技术参数;再利用矛盾矩阵从40条创新原理中找出相应解决方法,得出该TRIZ问题的普适解即解决方案模型;最后把该普解转化为工程领域的特解,即实际问题的解决方案[3],流程如图1所示。

1.2 技术矛盾的提取

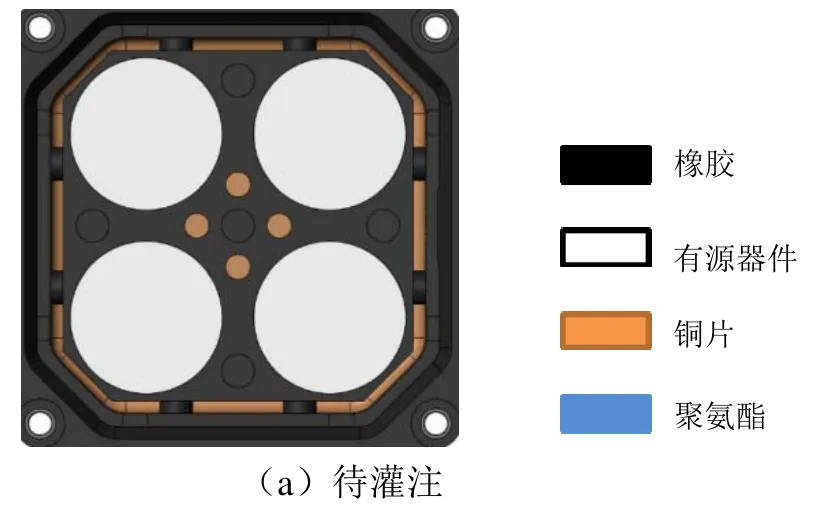

某型传感器聚氨酯灌注工艺采用二次脱泡方式(详见图2),灌注在传感器内的聚氨酯依靠二次脱泡方式排除内部气泡,如果聚氨酯二次脱泡时粘度过大,其脱泡效果不佳,致使聚氨酯内部气泡难以排除,导致某型传感器聚氨酯灌注后合格率不足70%。

图1 TRIZ理论解决问题的模式

图2 某型传感器聚氨酯灌注工艺流程图

通过研究预聚体在60~70℃的不同初始温度对应聚氨酯(脱泡完成后)的粘度曲线(图3),获得聚氨酯反应前期(粘度≤4 000 mPa·s)可操作时间区间,该时间内聚氨酯粘度较低,流动性好,聚氨酯灌注操作时长为15~20 min。

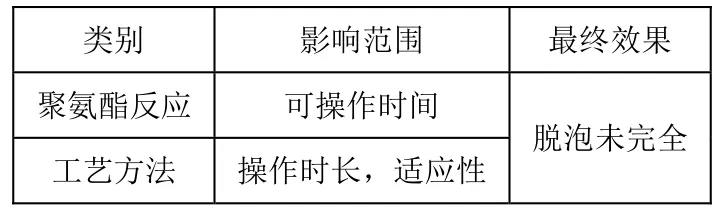

聚氨酯灌注完成后,再利用真空设备进行二次脱泡。据统计,整个灌注操作平均耗时20 min,聚氨酯粘度在该操作过程中急剧增加,聚氨酯内部气泡无法脱离,因此聚氨酯的可操作时长和工艺适应性较差,具体可用表1进行归纳。

通过以上分析,可以将某型传感器灌注方法分析与创新设计这一技术系统存在的矛盾归结为工艺方法操作时间过长、适应性差与聚氨酯可操作时间过短之间的矛盾。

1.3 解决原理

按TRIZ模型,认为需要改善的通用技术参数为35:适应性(通过改善工艺方法,提高其适应性,使其能满足存在批次差异的胶料的正常使用);恶化的通用技术参数为16:静止物体作用时间(人工灌注操作)。根据矛盾矩阵表推荐的创新原理为以下两种:原理2即“抽取”;原理16即“不足或超额行动”。

图3 聚氨酯粘度曲线

表1 原材料批次和工艺方法影响统计表

2 创意设计新途径

2.1 抽取

依据原理2“抽取”,即“去除或修改有害源”,可考虑运用各种手段使灌注工艺方法优化而满足聚氨酯可操作时间的要求;为此,剔除原有工艺方法的不利因素,灌注完成后聚氨酯不再进行二次脱泡操作,即在图2工艺流程的基础上减少了“二次脱泡”操作。图4为优化后某型传感器聚氨酯灌注操作实例。

具体操作为:传感器平放在操作台上,将聚氨酯从边角处倒入,使聚氨酯从一端流向另一端,待聚氨酯高度满足要求后灌注操作完成。

图4 某型传感器灌注操作示意图(俯视)

据统计,灌注操作时长为5 min,在聚氨酯灌注可操作时长范围内。采用优化后的工艺开展某型传感器聚氨酯的小批量灌注,灌注后合格率87%,高于前期生产70%的合格率。故取消二次脱泡操作可使灌注合格率得到提高。

2.2 不足或超额行动

依据原理16即“不足或超额行动”,即“对人工灌注操进行相应规范,增加人工操作介入时间,保证胶料充分流动,利于气泡的排出”;基于“去除或修改有害源”的工艺方法,严格人为操作进程,使新工艺方法所耗时长控制在聚氨酯可操作时长范围内,从而保证灌注合格率。

具体操作为:传感器斜放在操作台上(增强生产控制),将聚氨酯从低边角处缓慢倒入(增强生产控制),使聚氨酯从一端流向另一端,待胶料流至表面中间位置时静放1 min(如图5所示,增加胶料流动时间);继续对传感器进行灌注并缓慢放平,待聚氨酯高度满足要求后灌注操作完成。

图5 某型传感器灌注操作静放1 min示意图(俯视)

据统计,灌注操作时长为8 min,在聚氨酯灌注可操作的时长范围内。采用进一步优化后的工艺开展某型传感器聚氨酯的小批量灌注,灌注后合格率100%。

2.3 创新工艺方法生产验证

为确保新的工艺方法具有较强的生产适应性,对新工艺方法进行验证。通过后续近千枚传感器灌注,检测后均未发现有气泡,证明新的灌注操作方法切实可行,可有效避免原工艺方法的不利因素,并在聚氨酯可操作时间范围内完成灌注操作,从而保证传感器聚氨酯灌注合格率。该创新工艺方法已用于某型传感器的样机生产,样机性能稳定,质量可靠。

3 结语

通过对聚氨酯灌注工艺方法进行不同程度的创新设计,在某型传感器上完成相应灌注操作,并对灌注操作所需时间、便利性及产品合格率进行对比,得出如下结论:单纯减少“二次脱泡”操作,可大幅缩短灌注操作所需时间及提高灌注操作便利性,但产品合格率仍较低;在减少“二次脱泡”操作的基础上对灌注操作进行相应规范及增加人工操作介入时间,可一定程度上缩短灌注操作所需时间及增加操作便利性,提高产品合格率