重庆市珞璜污泥热干化工程案例

邱明海

(上海市政工程设计研究总院<集团>有限公司,上海 200092)

在充分调研重庆市现状污水厂污泥处理的实际情况基础上,针对重庆污泥处置缺口及规划期限内污泥增量,经多方案论证,确定污泥热干化厂建于重庆华能珞璜电厂预留用地内,工程建设分三期建设。一期规模为600 t/d(含水率80%),考虑到污泥含水率波动范围为(75%~82%),最大处理固体通量为150 t DS/d。远期规模为600 t/d,建设时间根据相关环保规划、污泥处置设施变化及污泥产量实际情况确定,远景规模为600 t/d,建设时间根据重庆相关环保规划发展,污泥远景增量情况确定。

1 污泥泥质

污水处理厂的产泥与污水的性质有着密切的关系,在进行污泥处理后,需针对污泥的泥质特性作出有效的处置,解决污泥的最终出路,避免对环境造成二次污染。

表1中为主城主要污水厂的平均泥质分析成果,其中重金属含量存在一定波动,少部分天数重金属指标超过了《城镇污水处理厂污泥处置土地改良用泥质》(GB/T 24600—2009)和《城镇污水处理厂污泥处置园林绿化用泥质》(GB/T 23486—2009),同时,除鸡冠石污水厂外,其他污水厂污泥有机质在50%左右变化。

根据国家相关标准要求的理化指标、重金属指标、有机成分指标,结合相关实测数据,污泥处置方式可采用污泥协同焚烧或建材制作等处置途径[1-4],同时,由于焚烧和建材制作均对大气有一定程度污染,根据重庆市大气污染防治规划——《重庆市“蓝天行动”实施方案》,新建此类设施有一定困难,故建议尽量利用热电厂现有设施处置污泥。污水厂脱水污泥干燥基的高位热值为6.5~11.2 MJ/kg,经独立热干化处理后,可采用电厂掺烧的方式进行处置,并能替代一部分的燃煤,回收利用热能。

2 华能珞璜热电厂介绍

目前,重庆主城区常备火电厂为华能珞璜电厂,位于重庆市江津珞璜镇,北临长江、西靠渝黔铁路,距市中心35公里。华能珞璜电厂是国家“七五”重点能源建设项目,属火力发电,电厂一、二期工程先后成套引进法国阿尔斯通公司4台单机容量36万kW亚临界燃煤汽轮发电机组,锅炉型式为W型火焰、亚临界参数、中间再热、强制循环、双拱炉膛、固态排渣、燃煤汽包炉,三期建设2台单机容量60万kW亚临界燃煤汽轮发电机组,至此,珞璜电厂总装机容量达到了264万千瓦,每小时持续稳定生产7 700吨蒸汽。一、二期机组单套高峰无烟煤耗量约170 t/h,三期机组单套高峰无烟煤量耗约300 t/h。一、二期冷却水系统采用直接冷却水系统,三期冷却水系统采用循环冷却水系统,冷却塔为自然通风冷却塔,共两座,单座冷却水量为74 200 m3/h。

华能珞璜电厂作为重庆最大的主力发电厂,可考虑作为污泥协同焚烧重要处置点。

2 处理工艺及能量物料平衡

本工程所处理的脱水污泥含水率为80%左右,含水率高,需要将污泥先干化处理后再进入热电厂焚烧炉与煤按照一定的比例掺烧。运行工况取决于干化和焚烧系统的能量平衡。珞璜热电厂采用煤粉炉,耗煤量为600-1 000万t/年,污泥与煤的掺烧比约为0.9%,根据国内外类似工程的经验及相关研究表明,污泥与煤的掺烧比在10%以下时,粉煤炉掺烧污泥基本不影响其正常运行,考虑本工程污泥与煤掺烧比例极低(1%以下),而干化到含固率为90%所需的热耗非常高,并且粉尘防爆的安全投入较大,因此,本工程设计污泥干化程度为含水率30%。污泥干化需要热源,使用何种热源,需要根据工艺的需求量以及经济性、环保性进行综合权衡,根据本项目周边条件,毗邻珞璜热电厂,在该电厂供热范围内,具有地理优势。该电厂在发电同时可释放大量低温、低压蒸汽,这些蒸汽正适合作为污泥干化的热源,可将蒸汽作为该工程的干化能源。工艺流程为热干化+热电厂掺烧工艺,即:利用热电厂蒸汽对脱水污泥进行干化,干化后的污泥作为燃料与煤混烧后用于发电供热。湿污泥进厂过地磅后倒入湿污泥接收储存料仓,由污泥泵送至圆盘干燥机内,利用饱和蒸汽作加热介质,间接加热污泥。污泥干化过程产生废气(蒸汽和空气混合物)经除尘和冷凝两级处理,废气经冷凝后产生的废水排入污水管道,经本工程污水处理设施预处理后外排,最终进入珞璜工业园区污水处理厂处理。不凝尾气经尾气冷凝器降温后由尾气引风机抽引至珞璜电厂锅炉焚烧处理后达标排放。维持干燥机及辅助设备、系统管路微负压运行,防止高浓度的臭气外溢。

本工程规模为600 t/d(含水率为80%),共6条线,每条线规模为100 t/d。工艺流程共包括7个部分,分别为湿污泥接收、储存与输送系统;干化主系统(含干燥机、尾气处理系统);干污泥输送及储存系统;蒸汽与凝结水回用系统;循环冷却水系统;除臭系统;电气、仪表及其控制系统。

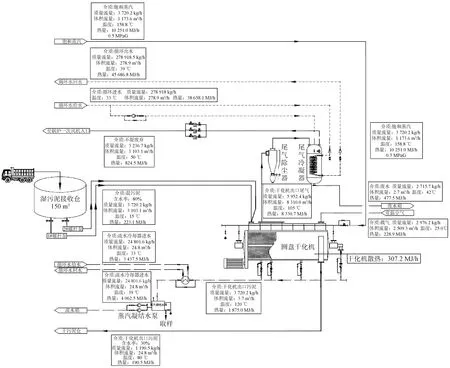

单套系统工艺流程及能量物料平衡如图1所示。

图1 工艺流程及能量物料平衡图Fig.1 Process Flow & Energy & Material Balance Chart

3 掺烧污泥对机组锅炉煤耗影响

根据相关资料统计,燃煤热值每降低0.42 MJ/kg,对于1 000 MW等级机组而言,锅炉热效率降低约0.10%,供电煤耗增加约0.33 g/(kW·h);600 MW等级机组锅炉热效率降低约0.10%~0.18%,供电煤耗增加0.55~0.58 g/(kW·h);300 MW等级机组锅炉热效率降低约0.16%~0.20%,供电煤耗增加约0.6~0.79 g/(kW·h)。

本工程掺烧1%质量比的污泥后,混煤热发热量从20 315 kJ/kg降低至20 107 kJ/kg,降低了208 kJ/kg,以300 MW等级机组燃料热值每降低0.42 MJ/kg增加供电煤耗0.695 g/(kW·h)计算,约影响供电煤耗0.343 g/(kW·h)。

根据以上分析,增加污泥掺烧量降低了燃料成本,对煤耗存在一定影响,但影响程度很小。

4 工艺设计

4.1 湿污泥接收、存储与输送系统

本工程共有6条污泥干化生产线,单条处理能力为100 t/d,每条线均可独立运行,不受其他生产线线运行的干扰,工艺调配灵活。每条生产线配备6座湿泥料仓,每座均可独立运行,每格有效容积为150 m3,料仓采用地下式结构,每座料仓直径为7.2 m,仓深为3.7 m,每座底部均设置有滑架拨料系统。其出泥泵系统完全独立,每座下部设置1台高压螺杆泵,变频控制,可根据污泥系统实际情况调整转速,有效降低污泥中砂粒对定子和转子的磨损,并且其输出量可得到精确计量。主要设备参数如下:湿泥料仓共6套,料仓容积150 m3,存泥时间36 h。滑架拨料系统6套,液压站功率为11 kW。湿污泥进料泵共6台(变频),单台流量为10 m3/h,单台功率为22 kW。

4.2 圆盘干燥机系统

圆盘干燥机共6套。采用变频调速控制,干化用热源为低品位蒸汽,参数为减温减压至 0.5 MPa·G的饱和蒸汽,装机功率90 kW,外形尺寸为10 100 mm× 3 000 mm×3 550 mm,盘片直径为2 100 mm,传热面积为411 m2,全容量为26 m3,转速为0~9 r/min(变频),干化方式采用间接传热。

4.3 尾气除尘器

干化尾气处理系统采用旋风除尘器,最大程度降低尾气中含尘率,进一步减少后部设备、风道的积尘、结垢频率。尾气除尘器采用高效蜗壳渐变式分离器技术,旋风除尘效率达到90%以上,压损控制在1 000~2 000 Pa。尾气除尘器放灰方式采用自动湿法放灰。排出的废渣经螺杆泵送至湿泥料仓与进厂污泥混合后进入干燥机干化处理。尾气除尘器内部同时配套冲洗水机构。尾水除尘器共6台,与干燥机一一对应。

4.4 尾气冷凝器

干化尾气处理系统配套的尾气冷凝器,采用间接式管壳换热型式,采取一一对应型式,即一台干燥机配套一台冷凝器。尾气冷凝器配置了双管程结构,尾气走管程,冷却水走壳程,最大限度的减少了内部积尘。内部同时配套了冲洗水机构;同时冷凝器设置有酸洗接口,用于定期除垢。尾气冷凝器共6台,单台冷却水量为278 t/h(温升为6 ℃)。

4.5 尾气引风机

尾气引风机将污泥干化过程中蒸发出来的水蒸汽从干燥机内抽出,同时对系统内部形成负压环境,保证废气不外溢,抽出的尾气由长度约1 200 m的风管送至电厂锅炉送风机入口处,经锅炉送风机送至炉膛焚烧。通过计算,考虑设备性能要求及风管沿损和局损,配置3台变频尾气引风机,2用1备,单台风量为12 000 m3/h,全压为14 000 Pa,功率为75 kW。

4.6 干污泥输送及储存系统

经干燥机干化后的干污泥经全密封输送机输送至干污泥仓,干燥机出口设置1个倒Y型分配器,对应1套刮板输送机,刮板输送线采用2套水平刮板输送机,每套负责3台干化机的出泥,干泥料仓采用2套大倾角刮板输送机。共设置2座干污泥料仓,单仓容积为90 m3。干泥料仓配套滑架拨料、螺旋输送、除尘及抑尘系统。其中Y型分配器3 套,固体输送能力2~5 m3/h,长度约为2 m。水平刮板输送机共2 套,输送能力为9 t/h,功率为15 kW。大倾角刮板输送机共2套,输送能力为9 t/h,功率为22 kW。

4.7 蒸汽及凝结水回用系统

本工程干化用蒸汽的参数为减压后的0.5 MPa·G饱和蒸汽,蒸汽耗量为20.75 t/h,蒸汽来自华能珞璜电厂,通过蒸汽管道由电厂送至本厂区内。同时配置一套减温减压装置,流量为24 m3/h,使蒸汽压力和温度降至0.5 MPa·G、159 ℃的饱和蒸汽。0.5 MPa·G的饱和蒸汽进入干燥机内放热后在底部凝结成液态水,通过干燥机底部的一套疏水阀组排出机体,排出的蒸汽凝结水经疏水冷却器冷却至90 ℃以下后流入蒸汽凝结水箱暂存,再由一套凝结水泵增压后连续泵送至厂区供热单元给水系统回用。

4.8 循环冷却水系统

新建一套循环冷却水系统,主要作用是不凝气降温,系统冷却用循环水用量约1 800 t/h,其中,6台尾气冷凝器,单台冷却水耗量275 t/h,2台疏水冷却器,单台冷却水耗量75 t/h。循环水与尾气介质不接触,不受污染,循环水源来自电厂冷却水。冷却水泵共设置3台,2用1备,单台流量为900 m3/h,扬程为45 m,功率为185 kW。

4.9 除臭系统

本工程臭气源分2大类,一类是干燥机尾气冷凝高浓度废气,另一类是污泥卸料站、湿污泥料仓、干污泥料仓、废液池、污泥干化车间冷凝单元等产生的臭气。第一类干燥机尾气冷凝产生的高浓度废气由引风机输送至电厂锅炉鼓风吸风口进入炉膛焚烧,风量为24 000 m3/h。第二类臭气具有体量大,浓度低特点,就地处理,采用“水洗+生物滤池”组合的除臭处理工艺,预留活性炭吸附装置位置及接口,风量为60 000 m3/h,主要处理车间内臭气,产臭源附近设置除臭风口,换气次数8~12次/h。

4.10 废水处理系统

经水量平衡计算,600 t/d的湿污泥通过圆盘干燥机干化为171.4 t/d的半干污泥,产生428.6 t/d受污染的冷凝水,同时考虑冲洗等其他污水,确定设计废水量为500 t/d。结合类似项目污水水质情况,确定废水处理的进水水质:CODCr浓度为1 500 mg/L,BOD5浓度为750 mg/L,TN浓度为400 mg/L,NH3-N浓度为350 mg/L,出水水质达到《污水排入城镇下水道水质标准》(GB 31962—2015)B级标准后,通过排水管道就近接入珞璜工业园区污水处理厂,处理后达标排放。

污水处理工艺采用冷却+多段AO工艺,污水首先通过调节池,保证污水均质均量,并通过冷却塔进行降温;接着通过多段AO生物接触氧化法,利用生物膜的作用去除污染物;生化池的出水进入斜板沉淀池进行固液分离;污泥池污泥输送至脱水机房,污泥脱水后外运至干化车间湿污泥料仓。

5 环境和经济效益

本工程第一部分投资为14 008.86 万元,总投资为17 300.13万元,处理成本为244.60元/t,单位经营成本为165.51元/t。本项目实施后,按污泥处理第一年收费单价为238元/t计算,并考虑3年调价因素,项目投资财务内部收益率为6.92%,大于行业基准收益率(5%)。项目税前投资回收期为10.43年,小于行业基准投资回收期(18年)。本工程虽然未能进行国民经济评价的具体指标计算,但从工程本身特点来看,国民经济效益也是好的。

本工程更重要的是环境效益和社会效益,污泥处理工程为城市基础设施项目,服务社会为主要目的,是改善环境的必要条件,对国民经济的贡献主要表现为外部效果。通过本工程与电厂协同处置,解决了污泥的最终出路,将进一步改善重庆市主城区的环境卫生,改善重庆的水环境和空气环境,其受益者是重庆市全体市民。投资效益基本上是间接的经济效果,污泥处置工程的实施改善周边生态环境,使地价增值,减少细菌的滋生,减少疾病,从而降低医药费开支,提高城市卫生及人民健康水平,有利于改善重庆市的投资环境,对重庆市的经济和社会发展具有积极意义。

6 结论

(1)按照《水污染防治行动计划》和《城镇污水处理厂污泥处理处置及污染防治技术政策(试行)》的规定,污水厂产生的污泥应进行稳定化、无害化及资源化处理处置,由于污水厂污泥普遍存在有机物含量低,不能实现能量自平衡,需要补充外部能源,以及污泥项目运行过程中存在废水废气对周边环境有较大影响的问题,目前此类项目实施难度较大。本项目选址在华能珞璜发电厂预留用地内建设,系统解决了污泥干化厂能源需求问题,同时解决了运行过程中产生的水、泥、气对环境污染的问题,实现了污泥处理处置的目的,符合国家环保政策。

(2)污泥经独立干化后,干污泥最终处置由热电厂负责,干污泥可作为燃料以较小比例与煤混合,进入热电厂焚烧炉与煤掺烧,用于掺烧发电,实现了污泥资源化,符合循环经济的理念。

(3)污泥干化需要热源,本干化厂毗邻珞璜热电厂,电厂在发电同时释放大量低温、低压蒸汽,这些蒸汽正适合作为污泥干化的热源,可将蒸汽作为该工程的干化能源,并且电厂的蒸汽价格与其它热源价格具有较大的优势。

(4)干化厂运行过程中干燥机产生的高浓度废气,由于浓度高单独处理,投资及运行费用较高,本工程采用引风机抽送到电厂焚烧炉内燃烧去除,节省投资和运行成本。