增强型微电阻率成像测井仪极板通信干扰分析与处理

陈小东,刘炜辰

(1.中国石油集团测井有限公司西南分公司 重庆 400021; 2. 中国石油集团测井有限公司国际事业部 北京 102200)

0 引 言

增强型微电阻率成像测井仪(XRMI)采用数字化前端技术,在极板测量信号上传至电子线路之前,直接在极板前放电路内将原始采样信号数字化。为对极板前放和电子线路的通信状态进行监视,XRMI采用“CRC”标志来指示极板通信状态。当通信数据有误码时,CRC指示标志就会出现。极板CRC标志的出现表明极板信号在传输过程中受到了干扰。极板CRC指示标志既可指示有用数据位,也可指示无用数据位,因此当极板CRC标志偶尔出现时,并不表示测井资料一定就不可靠[1],但频繁、大量的CRC数据错误表明极板信号一定受到干扰,势必会影响测井资料质量,尤其是仪器工作于发射状态时。

1 XRMI极板信号传输处理流程与干扰分类

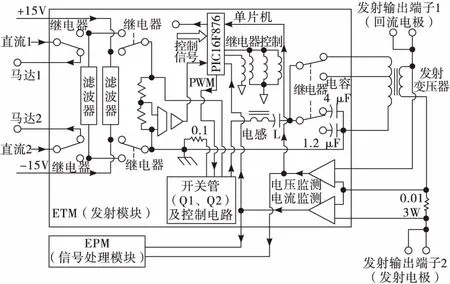

XRMI极板钮扣电极采集的数据首先在EPAM板内经两级可选增益放大,再经动态范围选择开关由多路开关分时送入16位的A/D转换器。数字化后的钮扣电极采样信号在完成CRC校验计算后以串行方式进入信号处理板EPM进行幅度、相位分析和计算,最后由EMCM主控板传送到地面采集系统[2]。XRMI信号传输处理流程如图1所示。

图1 XRMI极板信号传输处理流程

XRMI极板原始采样信号为毫伏级,属典型的弱信号处理,传输过程中会受到来自仪器内部和外部的各种干扰。根据干扰源的种类,XRMI极板信号干扰主要分信号传输物理通道干扰、直流马达干扰和发射电路干扰三类,其特点和危害程度见表1。

表1 XRMI极板信号干扰源特点与危害

2 干扰分析与处理

2.1 信号传输通道干扰

通常情况下,极板CRC错误是由信号传输物理通道自身引发的。地面检查仪器时,为方便操作,通常用跳接线连接电子线路与机械探头。跳接线过长、线径过小、绝缘差均会导致极板CRC错误。跳接线引发的极板CRC错误可通过电子线路与机械探头直接相连予以消除。

此外,极板线断芯、绝缘差,探头内13#、14#、16#、19#供电线和1553通信总线1#、2#、4#绝缘差以及极板内前置放大电路板EPAM故障,也会导致极板CRC错误。除极板通信异常外,由信号传输通道自身引发的极板CRC错误一般不会对测井资料质量产生影响。

2.2 马达干扰

为减小直流马达电源纹波对极板信号的干扰,XRMI马达总成内设计有直流电源滤波器。若马达电源纹波过大而滤波器无法有效去除,极可能导致马达电压干扰。马达电压干扰主要表现在仪器“开/收腿”时,几乎所有极板出现CRC报警错误,同时电流计数率波形明显畸变,干扰过大时,个别极板还会掉通信。另外,马达电刷火花放电形成的电磁辐射也会对极板信号造成干扰,消除马达电刷火花干扰的有效办法是加装干扰抑制电路或直接更换马达总成[3]。由于正常测井过程中马达已断电,所以马达干扰只会影响测井操作,不会影响测井资料质量。

2.3 发射干扰

2.3.1 发射模块工作原理

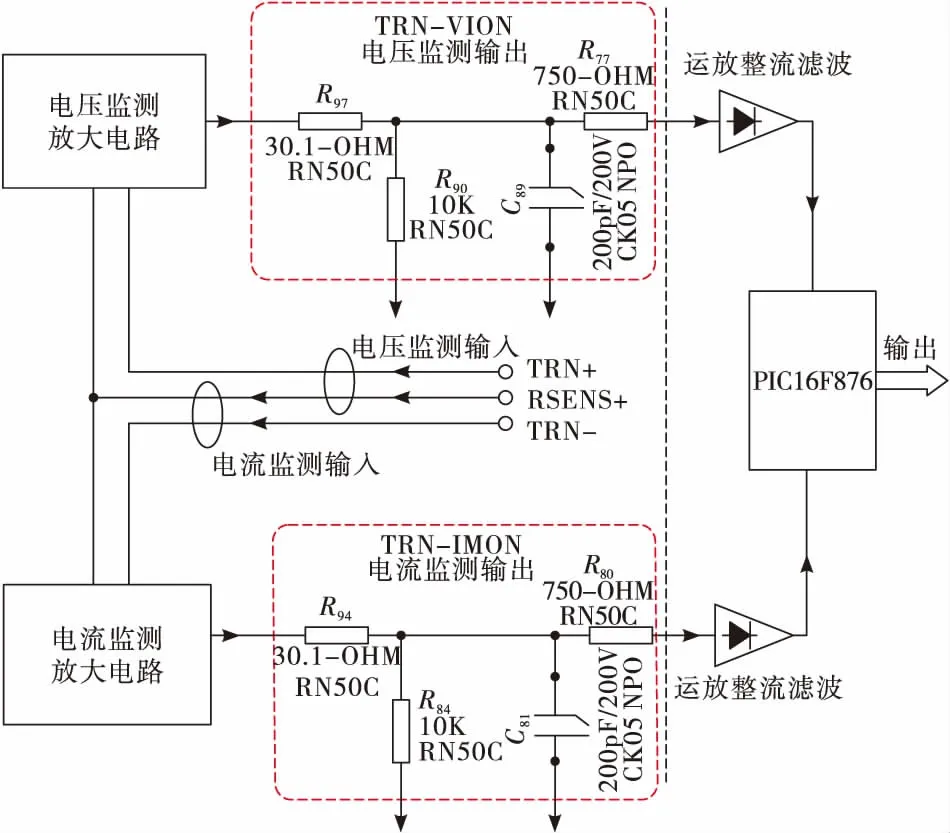

XRMI极板电子线路发射模块ETM采用PIC16F876单片机通过脉冲宽带调制(PWM)方式控制LC振荡电路产生2 kHz发射信号驱动发射变压器,并对W5、W2发射模式进行选择和切换[4]。发射变压器次级线圈直接接发射电极和回流电极,次级发射电压和发射电流由发射监测电路采样和上传。

ETM 电路板设计为多层板结构,集成组件相对较少,分立器件相对较多,LC振荡电路电容组公共端采用板内走线方式。XRMI发射模块ETM电路工作原理如图2所示。

图2 发射模块ETM电路工作原理

地面测试和仪器检修时,可在发射电极和回流电极间接电阻盒或串接大功率电阻对地层负载进行模拟,同时对负载两端的发射电压和流经负载的发射电流波形进行监测。

2.3.2 发射干扰及处理

XRMI极板发射干扰主要来源于ETM发射电路开关管和LC振荡电路两方面。发射干扰会造成发射信号失真,相位失调、错乱,进而造成采样信号失真,极板数据出现CRC错误。

1) 发射开关管干扰

ETM模块大功率开关管Q1、Q2是振荡电路中的关键器件,其散热底座与仪器外壳必须严格绝缘。若绝缘差,会造成Q1、Q2漏电严重甚至D极(漏极)与S极(源极)短路,引发多个极板交替或同时出现CRC错误,同时TVETM、TXPOUT等仪器参数超高报警,严重时直接烧坏ETM板发射电路。ETM检修时,要重点检查Q1、Q2散热底座与仪器外壳的绝缘,尤其是固定发射开关管散热底座的4个螺钉与仪器外壳的绝缘。

2) LC振荡电路干扰

ETM模块采用LC振荡电路产生2kHz正弦波。由于电路较为复杂,元器件多,ETM板PCB设计为多层板结构。车间测试结果表明,当振荡电路电容组虚焊时,只要开发射, 所有极板电流计数率最大值(Max)基线会明显上移,同时所有极板持续CRC报错,电流波形出现“尖峰”干扰,但一旦发射过程完成,所有极板最大值基线自动下移恢复正常,同时CRC状态恢复正常。

ETM模块振荡电路电容组只要有一个电容引脚虚焊,都可能导致极板数据出现CRC报警。防止振荡电路电容组虚焊的方法是将所有电容公共端“飞线”并接处理,并直接将并接端引出线按电路原理图中的接法与相关元器件直接连接。

在车间可抽样统计刻度时的发射电流计数率变化,对发射干扰程度进行评估。实验数据表明,发射干扰会造成发射电流“有用成份”计数率降低,偏差增大。发射电流计数率偏差过大时会造成测井图像噪点增多,分辨率、对比度下降。发射干扰对发射电流计数率的影响如表2所示。

表2 发射干扰对发射电流计数率的影响

*25%占空比发射时发射电流计数率理论值为150 730

2.4 发射监测干扰

2.4.1 发射监测电路工作原理

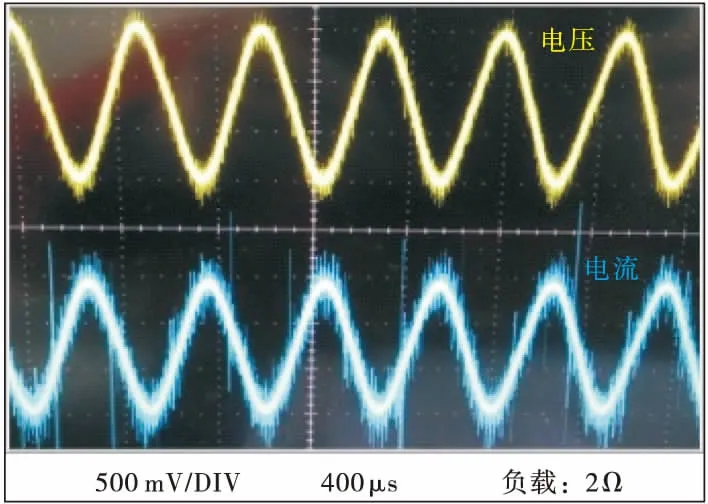

ETM发射监测电路用于对发射变压器次级输出电压和电流进行监测,电压监测信号和电流监测信号经放大电路放大、滤波和整形后进入微处理器,最后传送至地面,其工作原理如图3所示。 发射监测电路的核心元器件为PIC16F876单片机。电压监测与电流监测放大电路均采用具有高共模抑制比的低功耗、高精度运算放大器,配合外围滤波电路,能有效消除来自输入级的干扰。

图3 ETM发射监测电路工作原理

2.4.2 发射监测干扰及处理

发射监测电路PIC16F876单片机及外围电路出现故障时,不仅会导致极板数据CRC错误,还会导致发射监测参数TXVOUT、TXIOUT采样错误。

通过对发射监测电路PCB(印制线路板)进行反复对比实验检测,确认XRMI发射监测干扰主要来自于不完善的发射监测电路PCB设计。PCB的设计和制作对电子线路的性能有很大影响,即使电路原理图设计正确合理,如果PCB的设计和制作方式不同,电路性能也往往完全不同[5]。由于XRMI发射监测电路PCB设计不合理,振荡电路印制线条之间的串音干扰会进入发射监测电路,使发射监测电压和电流信号出现大量“毛刺”。发射监测电压干扰和电流干扰如图4所示。

图4 发射监测电压干扰和电流干扰

消除发射监测电压干扰和发射监测电流干扰的处理方法是对“电压监测输出”单元电路和“电流监测输出”单元电路进行改造。

在图3所示的“电压监测输出”单元电路处,将R97、R90、R77的公共端全部从电路板上焊开,将C89完全焊脱;然后将R97、R90、R77和C89的公共端用跳线短接;最后将C89的另一端用跳线短接至模拟地AGND。

在图3所示的“电流监测输出”单元电路处,将R94、R84、R80的公共端全部从电路板上焊开,将C81完全焊脱;然后将R94、R84、R80和C81的公共端用跳线短接;最后将C81的另一端用跳线短接至模拟地AGND。

采用“飞线”方式对“电压监测输出”单元电路和“电流监测输出”单元电路进行改造后,相比改造前的测试信号波形,发射监测电压和监测电流波形十分干净,无干扰。

3 结 论

1)信号传输物理通道引起的极板CRC错误往往具有随机性,一般不会影响测井资料质量。消除信号传输物理通道干扰的有效方法是改善传输线的绝缘和载荷。

2)马达电压干扰会导致极板随机掉通信,虽然不会影响测井资料质量,但会影响测井操作。加装干扰抑制电路,选用性能好的马达可消除马达干扰。

3)ETM发射电路开关管底座绝缘和LC振荡电路电容组虚焊是产生发射干扰的主要原因。发射干扰会造成测井图像噪点增多,分辨率、对比度下降。

4)发射监测干扰一般不会对测井资料造成影响,但如果发射监测干扰串入发射电路,势必会影响测井资料质量。要消除发射监测干扰的影响,必须对发射监测电路进行改造。