产出剖面测井仪器清洗机的改进

高 明

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163513)

0 引 言

大庆油田测试技术服务分公司五大队的产出剖面测井仪器清洗机于2000年1月购进,采用加热管湿式加热方式[1],使用至今。对产出剖面仪器的内流道、集流总成、机械总成冲洗干净是维修保养的前提。从2009年~2016年每年平均完成1 200多支次仪器的清洗,主要集中使用200 d,发生故障的天数约60 d左右,故障率达到30%。中间大规模维修过四次,2005年更换进水、排水胶管,2007年更换供电电缆,2008年更换加热系统(加热管),2010年更换温控器,2012年更换温控器。目前存在主要故障是加热管腐蚀、烧坏、不绝缘占70%;漏水占15%;漏电、温控和温度传感器坏、空开和交流接触器坏各占5%,因此解决加热管腐蚀、烧坏、不绝缘故障是降低产出剖面清洗机故障率的关键。为了降低产出剖面测井仪器清洗机的故障率,规避风险,对产出剖面测井仪器清洗机进行改进。

1 原因分析和要因验证

1.1 原因分析

对产出剖面清洗机加热管腐蚀、烧坏、不绝缘的原因,从人、机、料、法、环五方面进行分析并绘制鱼刺图如图1,得到13条末端因素(红色):①加热管绝缘层不够;②加热管电阻丝阻值不够;③加热管引线绝缘层破损;④加热管接线螺丝松动,接触不良;⑤操作不当,导致漏水;⑥未及时发现缺水干烧;⑦清洗机接地线损坏或没有接地;⑧温控失效;⑨Y型接线方法不对;⑩加热方式——湿式加热;水质酸碱度高;空气潮湿——通风不畅;空气潮湿——油水蒸汽。

图1 鱼刺分析图

采用相关法,将①~④归结为加热管质量不过关因素;⑤、⑥、⑨归结为操作不当;⑦、⑧归结为清洗机因素;、归结为空气潮湿。又因为⑩与相互作用的,、归结为加热方式为湿式加热与水质。所以最终分析5条因素:加热管质量不过关;操作不当;清洗机因素;加热方式为湿式加热与水质;空气潮湿,故障统计见表1。

表1 2017年清洗机发生加热管腐蚀、烧坏、不绝缘故障因素统计表

1.2 要因验证

1.2.1 加热管质量不过关

产出剖面清洗机使用不锈钢双U型2 000 W湿式加热管(图2)3个,如图2所示,电热管规格为垫片向下305 mm,总长355 mm左右,螺丝中心点相距55 mm(可适当调整),管为直径12 mm无缝不锈钢管,总功率为6 000 W,单价30元。耐腐蚀的不锈钢无缝管内均匀地分布高温电阻丝,在空隙部分致密地填入导热性能和绝缘性能均良好的结晶氧化镁粉,具有良好的发热效率、温度均匀、耐高温、耐腐蚀及良好的安全性能。首先购买的U型2 000 W湿式加热管有产品合格证和使用说明书,其次安装前后使用兆欧表和万用检测,加热管绝缘电阻大于500 MΩ以上,加热电阻为24.2 Ω,因此加热管绝缘层良好,加热管电阻丝良好。接通加热管和交流接触器之间的电缆使用6 mm2的铜芯电缆,如图3所示,引线绝缘层良好,而且经常检查其绝缘层是否破损,一旦破损立即更换,接线时将铜芯做成M4大小的圆圈,圆圈上下垫M4大小的铜质垫片,上垫片上加M4大小铜质弹簧垫,然后安装M4大小的铜质螺丝,如图3所示,用套筒扳手紧固好。同时加热管安装好,进行渗漏加压试验,确保加热管与水箱臂之间的绝缘橡胶垫不渗不漏。所以关于加热管质量不过关和安装造成的加热管不绝缘、烧坏都可以通过严格检测和严格操作都可以排出,由表1可知,加热管质量不过关造成的故障仅有7.1%,因此加热管质量不过关不是要因。

图2 U型2 000 W湿式加热管

图3 双U型2 000 W加热管Y型接线方法

1.2.2 操作不当

因为小组成都是经验丰富的操作人员,都能按操作规程操作,在冲洗前都要对清洗机个阀门进行检查,确保各个阀门关闭后,仪器在清洗通安装时含水平衡孔朝下,安装好确保清洗机箱盖盖好。然后打开冲洗通道的阀门,最后启动泵,均按操作规程完成冲洗,不会造成漏水滴到加热管接线柱上造成短路。仪器冲洗人员一天两次检查水箱水位,节假日和生产淡季清洗机停用,所以不会造成水箱缺水干烧导致加热管烧毁。加热管每次安装都由有电工资质的专业电工按Y型接线法正确接入[2]。由表1可知,操作不当造成的故障仅有7.1%,因此操作不当不是要因。

1.2.3 清洗机因素

清洗机因素主要包括接地失效和温控失效。清洗机使用6 mm2铜芯电缆线接地,电阻小于4 MΩ,接地桩深入地下40 cm以下,符合要求。在多年的统计中,温控失效全部表现为温控器坏[3],没有输出信号,加热管停止加热。同时,加热温度设置不超过90 ℃,远小于加热管上限温度300 ℃,因为按照操作规程,误操作的纪律为零。由表1可知,清洗机因素造成的故障仅有7.1%,因此清洗机因素不是要因。

1.2.4 加热方式为湿式加热与水质

尽管双U型加热管质量性能良好,但与其接触的水质成为使用寿命决定性因素,双U型加热管为湿式方式,加热管始终与水接触,采油五厂的水质本身盐碱性偏高,同时为了冲洗仪器干净,在清洗仪器时加入水基金属清洗剂,采用表面活性剂、助洗剂与去离水等按一定的比例复配而成的清洗剂。其以弱碱性为主,利用表面活性剂的乳化、渗透、分散与抗再沉积能力对油污脏污进行清洗,具有如下特点:1)不仅对动植油有很好的清洗能力,对矿物油也有很好的清洗作用;2)对金属基体没有任何化学影响,可清洗黑色金属与有色金属;3)由于活性物的渗透力很强,对一些结构体、盲孔、死角等都能清洗得很彻底。这样导致清洗水体为碱性。同时湿式加热没有安装镁棒,导致加热管表面结垢无法缓解,所以造成双U型加热管结垢腐蚀严重,图4为使用一周的加热管,不绝缘。由表1可知,加热方式为湿式加热与水质造成的故障占到64.4%,因此加热方式为湿式加热与水质是要因。

图4 使用一周的不绝缘双U型2 000 W加热管

1.2.5 空气潮湿

由于加热产生的油气水蒸汽和清洗间没有排风扇,清洗间的湿度经常大于60%,位于清洗机左下侧的加热管护罩不密封,如图5所示,造成加热管不绝缘,漏保空开跳闸,停止加热。由表1可知,空气潮湿造成的故障有14.3%,因此空气潮湿是要因。

图5 原清洗机

综上所述,加热方式为湿式加热与水质及空气潮湿是导致加热管腐蚀、烧坏、不绝缘的主要原因。

2 对策制定和实施

2.1 制定对策

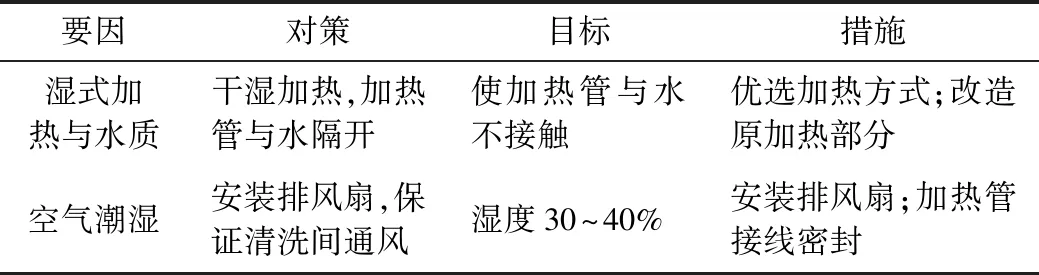

通过要因验证,针对两条主要原因制定对策,见表2。

表2 对策表

2.2 对策实施

2.2.1 选择加热方式

目前常见的加热方式主要有两种,加热管和电磁加热[4]。加热管加热分为湿式和干式加热[5],湿式加热是指加热管和加热介质(水)接触,而干式加热指加热管和被加热介质(水)不接触。即使加入镁棒,可以减缓加热管结垢[6],但是镁棒2年时间就得更换,而且不能解决加热管腐蚀问题,因此不选择湿式加热。干式加热,在内胆与加热管之间填充传导介质(如结晶镁粉、云母)[7],加热管不与水接触,很好解决了加热管结垢、腐蚀问题,而且结构简单,控制易实现,加热速率满足需求,成本在5 000元左右。电磁加热速率最快,可以解决结垢、腐蚀问题,但成本昂贵,在30 000元,同时电路设计实现困难。经过比较,选择干式加热方式。

2.2.2 技术指标

电加热功率:6 kW;水温:室温~100 ℃;蒸汽排风扇功率:2 kW。

2.2.3 对策实施

如图6所示,清洗机右下侧部分为干式加热部分,在水箱底部焊接不锈钢壳体(500 mm×600 mm×700 mm),安装好3个2 000 W双U型加热管后,在壳体与加热管之间填充结晶镁粉,最后接线柱采用高温密封胶。在窗户安装2台1 kW排风扇,通过温湿度检测,清洗间湿度在30%~40%之间。

图6 改进后清洗机

2.3 效果检查

从2017年4月至今过还空产出剖面五参数年清洗2 000支次,集流电磁流量计140支次、40臂井径仪300支次,累计运行300 d,故障15 d,故障率下降到5%。5%的故障主要由操作不当和加热管接线破皮导致的。通过干式加热和安装排风扇,解决了湿式加热管腐蚀烧坏不绝缘的问题。

3 结 论

1)产出剖面清洗机故障主要是加热管腐蚀、烧坏、不绝缘,湿式加热与水质及空气潮湿是导致该故障的主要原因。

2)干式加热方式和安装排风扇有效解决了清洗机加热管腐蚀烧坏、不绝缘的问题,使清洗机故障率由30%降到5%。