含缺陷X80钢管低温环境爆破试验研究*

伍 奕,王 鹏,李 鹤

(1.中国石油西部管道公司 新疆 乌鲁木齐 830001;2.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

油气长输管线是原油、成品油与天然气的主要运输载体之一,是原油、成品油和天然气最经济、合理的运输方式,在石油天然气行业发挥着巨大的作用[1]。近年来我国兴建的西气东输二线、中缅管线、中亚管线等多条高压大输量长输天然气管线,其沿线地理环境复杂,服役条件苛刻。如西气东输二线和中亚管线有多个站场和阀室位于高海拔寒冷地区,最低气温-47 ℃。新建的中俄东线的站场和阀室多处于高海拔寒冷地区,最低设计温度达-45 ℃。在低温环境下,裸露管材失效风险陡增,因此低温环境下钢材的断裂行为已经成为国内外研究的热点。Maxey等人[2]根据大量的含穿透型和表面型裂纹缺陷钢管爆破试验提出了最初的起裂预测方法,该方法中涵盖了大量的材料,如X70管线钢、核电材料等,通过该模型可有效的预测含裂纹缺陷钢管的爆破压力。但是,该方法是基于大量的试验数据而获得,其试验数据有限。对于新型的材料,该方法的适用性也需要进一步验证。同时BS7910和API 579等标准也提供了类裂纹缺陷的失效评估方法[3-5]。本文针对高强度X80钢管开展了低温爆破试验,研究了含纵向类裂纹缺陷钢管在低温下的断裂失效行为,验证了目前的钢管类裂纹缺陷失效预测方法。

1 试验材料

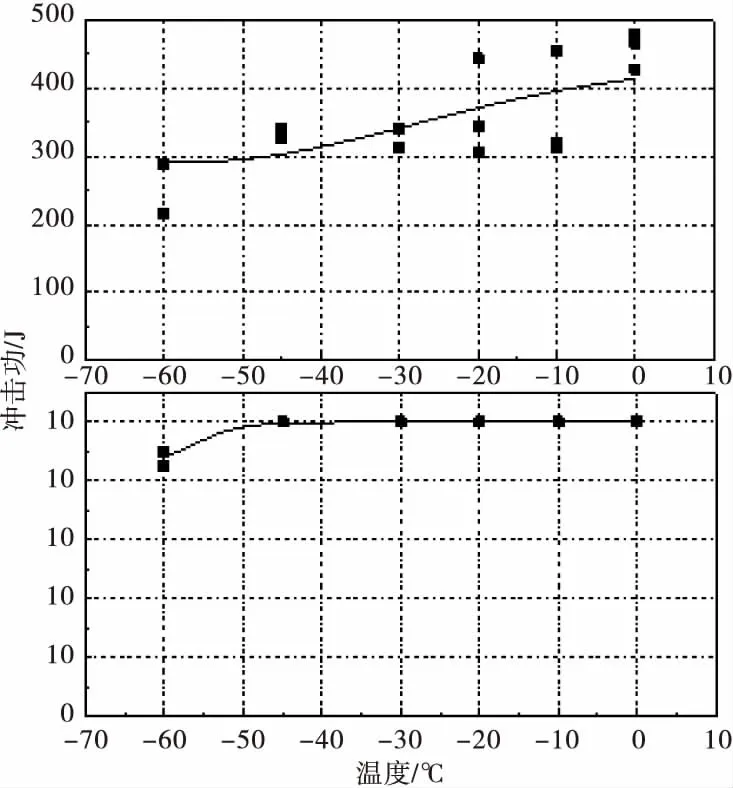

试验用钢管选取OD1 422 mm×21.4 mm X80直缝埋弧焊管。在试验钢管上取试样并分别进行了理化性能检测。钢管的化学成分检测结果见表1。钢管系列温度的拉伸、冲击和落锤撕裂试验结果如图1、图2和图3所示。系列温度的拉伸试验结果表明:在-45~20 ℃范围,抗拉强度和屈服强度随试验温度的降低而增大。冲击试验的结果表明:该X80钢管的表现出了较好的低温韧性,其韧脆转变温度(85%剪切面积)为-60 ℃。全壁厚落锤撕裂试验结果表明:该X80钢管的韧脆转变温度(85%剪切面积)为-10 ℃。由于尺寸效应的影响,DWTT和冲击的韧脆转变温度相差50 ℃。

表1 试验钢管化学成分质量分数 %

图1 系列温度拉伸试验结果

图2 系列温度冲击试验结果

图3 系列温度DWTT结果

2 低温爆破试验

2.1 试验前准备

试验前,在试验钢管中心处外表面加工了长度约500 mm,深度约12 mm的类裂纹缺陷。缺陷采用机械加工的方式,最终的缺陷形式如图4所示。同时完成试验钢管堵头焊接以及焊缝的无损检测,以确保试验过程中不从堵头焊接处开裂。

图4 缺陷位置及形貌示意图

在试验钢管外部的连接管进气口和出气口位置各安装1个压力变送器。在试验管裂纹缺陷两端分布4个应变花,裂纹中部分布2个应变花。每个应变花有三个通道,用于测量钢管环向、45°方向及轴向的应变。采用7个贴片式表面温度变送器进行温度测量,如图5所示,分别安装在试验钢管5个环向截面上。

图5 传感器安装位置

采用厚度为50 mm的柔性保温材料丁腈橡胶(LT),对试验X80钢管整体进行保温包裹。试验加压溶液采用60%乙二醇和40%酒精(质量百分比)的低温混合液体,其温度约达到-40 ℃,并将该溶液储存至低温槽车。最终的试验用钢管如图6所示。

图6 保温包裹后试验钢管

2.2 试验过程及结果分析

在完成试验钢管准备后,待低温溶液到达规定温度时,采用低温氮气压力输送,将低温乙二醇溶液通过低温软管注入试验钢管。当试验钢管注满后,用法兰盲板将液体注入口密封并关闭试验管线的放空阀门。然后对试验钢管进行保温,待试验温度达到试验要求时(-20 ℃),继续注入低温溶液进行增压。整个过程通过数采设备和现场人员进行实时监控。

试验测量结果表明:注入试验用钢管的低温混合溶液温度约为-35 ℃。试验时,试验钢管外管壁165°位置,测得温度约为-30 ℃;在试验钢管外管壁90°位置,测得管壁温度约为-28 ℃;在试验钢管外管壁45°位置,测得管壁温度约为-26 ℃;在试验钢管外管壁0°位置,测得管壁裂纹位置温度约为-19 ℃。钢管实际温度达到试验要求温度。

试验压力测量结果表明:在增压过程中,钢管压力持续增大,当压力增加到11.3 MPa时,钢管在缺陷位置处首先发生爆破失效。具体的压力随时间的变化曲线如图7所示。

图7 压力随时间变化曲线

试验变形测量结果表明:在裂纹中心位置,如图8所示,随着压力的增加,裂纹缺陷附近表面环向、45°方向及轴向的应变随之增加,直到钢管发生爆破失效。在裂纹两个尖端附近(如图9、图10所示),裂纹缺陷附近表面环向、45°方向及轴向的应变随着压力的增加而增加,但是其应变增加量小于钢管中部位置。这说明,随着钢管压力的增加,在缺陷的中部位置发生了塑性变形,并发生局部鼓胀,直至钢管在缺陷位置处发生爆破失效。

图8 裂纹中心位置应变变化

图9 左侧裂纹尖端位置应变变化

图10 右侧裂纹尖端位置应变变化

沿缺陷扩展位置对裂纹缺陷附近进行了壁厚测量。原钢管的壁厚为21.4 mm,在钢管发生爆破失效后,缺陷附近的钢管壁厚均发生了明显的减薄,这主要是由于钢管在压力增加后,钢管缺陷位置发生了明显的变形和鼓胀行为,从而导致了钢管的局部减薄现象。钢管全长约11 m,裂纹缺陷原长500 mm,爆破后钢管北侧裂纹扩展约300 m,在南侧扩展约310 mm。爆破后钢管缺陷处的断口呈韧脆混合形貌,断面以韧性为主,并出现局部的脆性特征。爆破失效后断口形貌如图11所示。

图11 爆破失效后裂纹缺陷处断口形貌

3 失效压力预测及验证

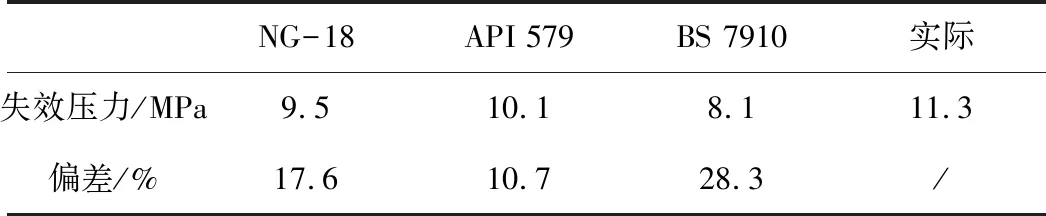

采用NG-18模型、API 579以及BS 7910标准中的裂纹缺陷失效预测方法,并结合钢管的理化性能试验结果,对该试验钢管的爆破压力进行了预测。预测结果见表2。从表中可以看出,NG-18模型、API 579以及BS 7910的爆破压力预测预测结果均比实际爆破试验的保守,其中API 579方法的预测结果与试验结果较为接近。

表2 预测结果与试验结果

4 结 论

1)当试验压力达到11.3 MPa时,钢管裂纹位置发生爆破失效。低温爆破后钢管缺陷处的断口呈韧脆混合形貌,断面以韧性为主,并出现局部的脆性特征。

2)采用3种不同的裂纹缺陷失效压力模型对该试验钢管的爆破压力进行了预测,结果表明预测的失效压力结果均偏于保守。