不连续隔夹层底水油藏水平井水淹特征及氮气抑水机理

王 泊

(中国石化河南油田分公司,河南 南阳 473400)

0 引 言

大多数油藏中均存在着边底水,其中,底水油藏的开发涉及到2个主要问题,一是生产过程中如何有效地减缓底水的推进速度,延长生产井的无水采油期,改善开发效果[1-2];二是在发生水淹后如何有效地抑制水淹程度发育,延长生产井的生产期限,实现抑水增油[3-7]。为了有效抑制底水油藏的水淹状况并改善开发效果,国内外应用了气体及泡沫堵水[8-12]、弱凝胶堵水[13]、固体颗粒类堵水[14-15]等多种措施,但关于不连续隔夹层油藏水平井的水淹特征及治理措施鲜有报道[3,7,13]。

GC油田为一单斜构造,油藏倾角为11~16 °,主要油层HⅢ段发育4个砂层组,埋深为168~430 m,单油层厚度不超过10 m,平均孔隙度为34%,平均渗透率为2.11 D,属于高孔高渗疏松砂岩油藏。原始含油饱和度为60%~80%,原始地层压力为1.2~3.6 MPa,原始地层温度约为30 ℃。GC油田南区50 ℃地面脱气原油密度为0.901~0.963 g/cm3,油层温度下脱气原油黏度为50~12 000 mPa·s,大部分为普通稠油,仅有少量特稠油。各砂层组间存在较为稳定的泥岩隔夹层,隔夹层厚度主要分布在0.2~5.4 m,平均为2.6 m;但隔夹层厚度小于1 m的井区主力油组下部存在水层,且该井区生产过程中出现快速水淹问题,说明该油藏中的油层与水层间存在不连续隔夹层。针对该类型油藏,筛选适宜的开发方式与探索水淹治理措施具有重要的实用价值。因此,结合GC油田油藏特点,利用二维可视化物理模拟装置开展了相关实验研究。

1 实验方法

1.1 实验条件

实验用油为46号白油,动力黏度约为40 mPa·s。实验用水为根据GC油田地层水分析资料而配置的水样,其地层水类型属于重碳酸氢钠型,矿化度为9 051 mg/L。注水井与沿程管线安装了电加热装置,实验过程中该装置的加热温度与恒温箱的温度保持一致,使进入到油藏中的地层水、氮气等流体保持与模型内部的温度相同。

1.2 气水渗流规律实验

实验流程主要由4个部分组成:注入系统、填砂管模型、数据纪录系统和油气水计量系统。填砂管模型的长度为60 cm,直径为3.8 cm。实验用油样为GC油田的地面脱气原油,地面脱气原油黏度为1 080 mPa·s;实验用气体为纯度为99%的工业氮气;单管填砂后孔隙度为35.0%,渗透率为2.16 D,含油饱和度为70%,实验温度为30 ℃。

实验步骤主要包括:①原油脱水脱砂;②制作填砂管模型,其绝对渗透率约为2.00 D;③整个实验系统安装与试压,保证实验流程不漏;④填砂管饱和地层水,测定填砂管的孔隙度和渗透率;⑤填砂管饱和原油,建立束缚水条件;⑥用蒸汽进行驱油实验,直至达到残余油状态;⑦地层水和氮气以一定比例注入填砂管中,测定填砂管两端的压差变化规律,分析残余油条件下气水两相的渗流特征。

1.3 二维可视化实验

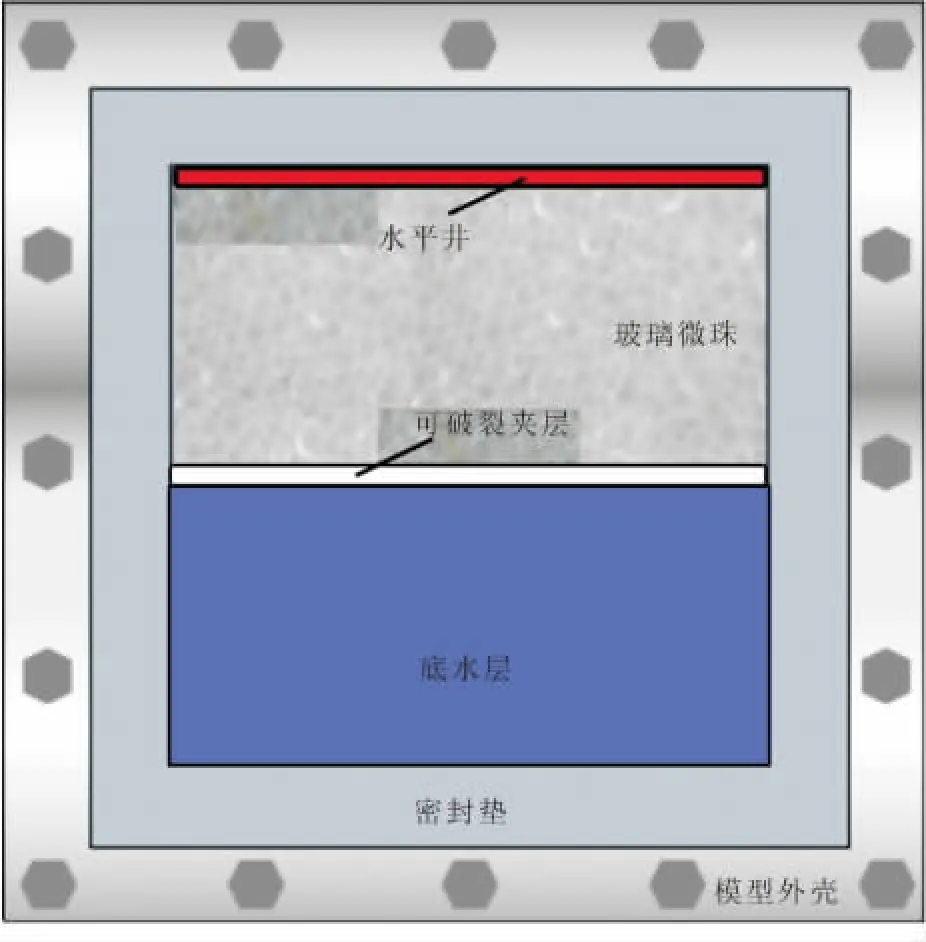

二维可视化物理模拟装置主要由注入系统、模型主体、产出系统、采集系统及辅助系统等5个部分组成。其中,注入系统包括平流泵、氮气瓶及气体质量流量控制仪、中间容器等装置;模型主体包括二维可视化模型和恒温箱;产出系统主要是由量筒和控制阀门组成;采集系统主要包括高清摄像机、压力传感器、数据采集箱和计算机;辅助系统主要包括干燥箱、黏度计及天平等。二维可视化模型见图1。模型可视内腔长度与宽度均为20 cm,内填40目的玻璃微珠,内腔厚度约为2 mm,耐压达到3 MPa。

图1 二维可视化物理模型内部结构示意图

根据实际油藏主力油层的地质参数可知,油层单层厚度近10 m,隔夹层厚度约为2 m,油层渗透率约为2.00 D,孔隙度约为34%。因此,根据实际油藏与实验模型的比例相等进行实验设计。实验模型顶部布置一口水平井,水平段长度为20 cm,对应油藏水平井长度为20 m(相当于实际水平段长度的1/10);油层厚度为10 cm,对应实际油藏厚度为10 m;隔夹层厚度为2 cm,对应实际油藏隔夹层厚度为2 m;实验模型中的隔夹层中间留有约为2 cm的裂口,用于模拟不连续隔夹层。实验模型下部底水层厚度为8 cm。制作完成后的实验模型的渗透率为2.01 D,孔隙度为0.38。

实验步骤主要包括:①利用长度为30 cm,直径为2.5 cm的填砂管测定40目玻璃微珠的水测渗透率;②用40目玻璃微珠填装可视化平板模型,并将模型与其他设备相连;③将模型装置嵌入恒温箱内,加热至70 ℃,以0.02 mL/min的流速饱和模拟油(染红色);而后降至30 ℃,并静置24 h进行老化;④用恒流泵将地层水(染蓝色)注入可视化模型,进行生产,观察顶部水平井的水淹状况和生产动态;⑤生产过程中,记录水平井的产液、产水、产油情况,并用高清摄像机实时记录流体分布状态,至含水率为90%时,注入氮气并观察气相分布特征;⑥结合水平井的生产动态及油层内宏观与微观的波及状况,分析水平井的水淹特征及氮气的抑水增油机理。

2 实验结果与分析

2.1 气水渗流特征实验结果

图2为残余油条件下气水相对渗透率曲线。由图2可知,该曲线图可分为3个部分。

(1) 气相流动区域:①当水相饱和度很低时,水相滞留于颗粒的间隙内呈不连续状态,或粘附于颗粒表面呈薄膜状,此时水相不流动;②气相为非润湿相,占据孔隙的中间,流动能力随含水饱和度的增加而降低。

(2) 气相流动能力大幅降低区域:①随水相饱和度增加,水相逐渐变得连续,流动能力增强,相对渗透率增加;②气相流动能力随含水饱和度的增加进一步降低。

(3) 气相流动能力缓慢降低区域:①当气相的饱和度值小于束缚气饱和度时,气相变得不连续而分散于水相中,部分滞留于孔隙内,失去流动性;②水相作为润湿相,占据主要流动通道,流动能力大幅度增加。因此,在注氮气抑水措施实施过程中,一方面,氮气的注入使得油水两相流动变为油气水三相流动,使水相的流动阻力增加;另一方面,在水淹区域内氮气变为连续水相中的分散气相存在于多孔介质的喉道处,在贾敏效应作用下大幅度增加水相的流动阻力。

图2 残余油条件下气水相对渗透率

2.2 二维可视化实验结果

2.2.1 动态变化特征

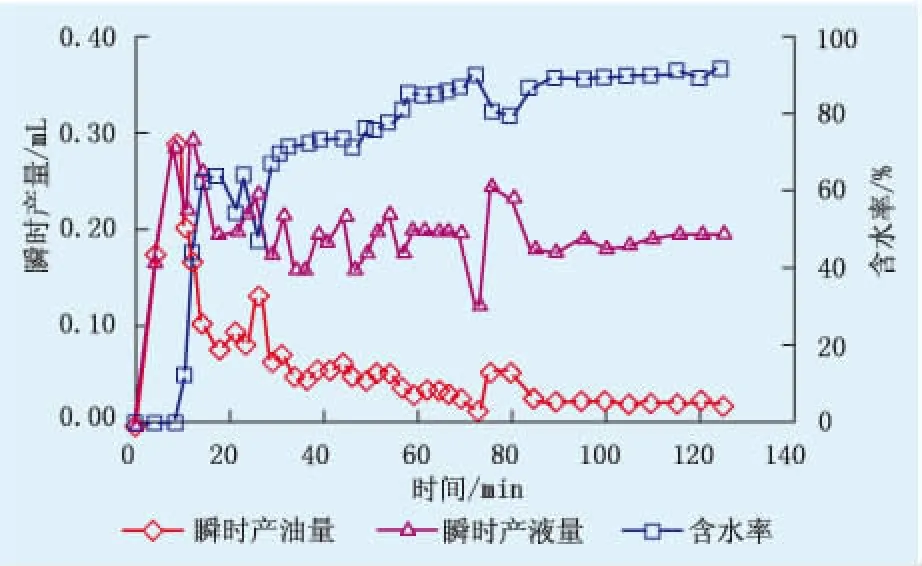

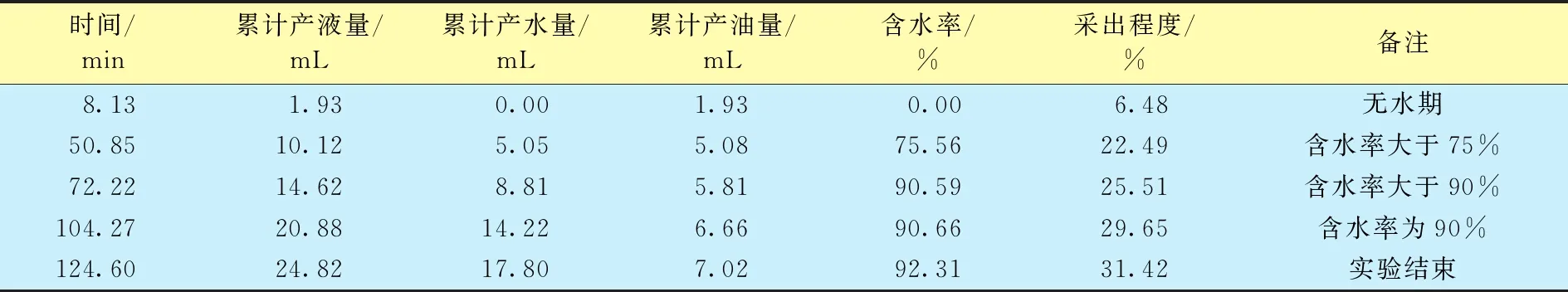

图3为底水油藏水平井的瞬时产量与含水率变化曲线,表1为二维可视化生产动态实验结果。

图3 瞬时产量及含水率随时间变化

由图3、表1可知:水平井生产过程中无水期约为8 min,对应驱替速度为0.29 mL/min时的最高瞬时产油量,无水期采收率为6.48%,含水率快速增加,说明发生了明显水淹;而后含水率逐渐增加,驱替至约为72 min时含水率大于90.00%,对应采出程度为25.51%;然后以驱替速度为10 mL/min向模型内注入0.2倍孔隙体积的氮气,水平井含水率由大于90.00%快速降至约为80.00%,产油量明显增加,含水率基本维持在86.00%~90.00%;至实验结束时,含水率大于92.00%,最终采出程度为31.42%。

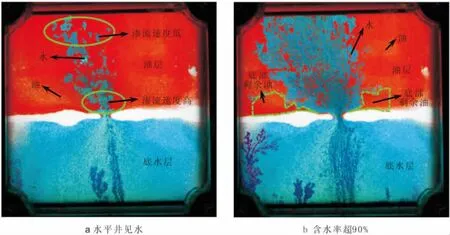

2.2.2 宏观驱油特征

生产过程中的水淹宏观特征可视化图像见图4。由图4可知,底水自夹层破裂处突破后向油层高部位的水平井推进,形成了辐射状的水淹剖面,夹层裂口处的渗流面积小而渗流速度高,远离底水区域的渗流面积大而渗流速度低(图4a),易于形成水相的分散状态[16];如图4b所示,当水平井的含水率超过90.00%时,对应的采出程度仅为25.51%,在隔夹层裂口处的两侧剩余大量的剩余油,如果不采取抑水措施很难动用该处的剩余油。

表1 二维可视化生产动态实验结果

图4 水平井水淹过程的宏观可视化图像

注气过程中的气相扩展宏观特征可视化图像见图5。由图5可知:注气后,氮气优先进入渗流阻力小的水淹区域;由于上部渗流面积大,氮气的流动速度慢,有利于氮气的重力分异作用而推水下移(图5a);当氮气接近底部夹层裂口处时,渗流面积减小,氮气流动速度增加,有利于气水向两侧移动而动用侧面剩余油;当氮气进入底水层后,流动速度进一步增加,有利于造成气水的分散状态而增强氮气抑水的作用(图5b)。图5中黄色箭头代表注入氮气的运移方向。

图5 水淹后水平井的注气过程宏观可视化图像

图6为底水油藏注氮气抑水后再生产时油藏中的油水分布状态照片。当生产井的含水率降至80%时,大量氮气以连续相形式存在于油层中上部水淹范围内,同时油层中下部的水淹范围内氮气多以分散相形式存在(图6a)。当含水率再次超过90%时,大量底水仍沿着原水淹范围向水平井推进,但是在水淹范围内分布着以分散相形式存在的氮气,使向上运移的底水有向两侧剩余油存在的区域运移的趋势(图6b),从而扩大底水的波及范围,达到提高采收率的目的。因此,油层范围内分散状态的气相仍然存在,起到了进一步抑制底水向上运移的作用,使原油的动用范围明显增加,氮气的注入起到了抑水增油的效果;但是分散相形式存在的氮气容易发生聚并而失去阻碍效应,利用泡沫的强封堵能力进一步增强氮气的抑水效果是后续的研究方向。

图6 注气后再生产过程宏观可视化图像

2.2.3 微观流体分布

图7为油层与底水层孔隙内分散气相的可视化图像。由图7可知,氮气注入过程中,形成气相的分散状态,使得油层内的油水两相流动变为油气水三相流动,起到增加水相渗流阻力而抑制水淹的作用(图7a)。同时,分布范围较大的气体大段塞在运移过程中不断发生截断效应而形成气体小段塞,部分气体小段塞在贾敏效应作用下基本不发生运移而堵塞小孔道[8,11]。部分截断的气体小段塞在油藏中又会聚并为气体大段塞,使得气相占据范围增大;注入的氮气依赖不断地破裂、运移、聚并,从而实现对水淹的抑制作用(图7b)。

图7 油层与底水层中不同流体分布的微观可视化图像

3 现场试验

为了评价氮气抑水增油的效果,选择GC油田的一口水平井开展了氮气抑水试验。该井的水平段长为192.8 m,其所在区域自上而下有2个油层和1个水层,纵向上大部分井段距离底水层较远,但隔夹层在A靶点附近逐渐消失,导致水平井短期内达到高含水状态。目前,该井实施了2次氮气抑水措施。措施前,平均日产液为45 m3/d,日产油仅为0.5 t/d,含水率高达99%。第1次措施注入氮气2×104m3,闷井24 h后生产,日产液量降至10 m3/d,而日产油达到4.5 t/d,含水率降至55%;第2次措施注入氮气2×104m3,闷井24 h后生产,日产液量为15 m3/d,日产油达到6.0 t/d,含水率为60%。该水平井实施注氮气措施后取得了明显的抑水增油效果,为不连续隔夹层底水油藏的有效开发与治理措施设计提供了重要的实践指导作用,但由于氮气抑水作用有效期较短,后续可考虑采用注泡沫的方式进行抑水增油措施进行实施[12]。

4 结论及建议

(1) 氮气在水淹层运移过程中,使得原本油水两相流动变为油气水三相流动,增加水相流动阻力;同时,水淹区域内氮气以分散气相存在时,在贾敏效应作用下能大幅度增加水相的流动阻力。

(2) 底水自夹层破裂处突破后向油藏高部位的生产井推进,由于夹层破裂处的渗流面积小而使得渗流速度高,远离夹层裂口处所在区域的渗流面积大而使得渗流速度低,因而易于形成辐射状的水淹剖面。

(3) 注入氮气后,其优先进入渗流阻力小的水淹区域,利用氮气的重力分异作用而推水下移,处于分散状态的氮气增加了水相的渗流阻力;同时,注入的氮气不断地分散、运移、聚并,从而实现对水淹的抑制作用。油层范围内分散的气相使原油的动用范围明显增加,起到了扩大原油动用范围而增产原油的效果,但由于氮气抑水作用有效期较短,后续可考虑采用注泡沫的方式对不连续隔夹层底水油藏进行抑水增油措施的实施。