食品加工智能恒温控制系统设计

王萌

河南经贸职业学院(郑州 450003)

随着生活水平不断提高,人们的健康意识越来越强,国家对食品监管越来越严格[1]。当前,为避免食品加工过程中出现食品变质等情况,大多数食品加工厂家采用恒温控制技术来确保食品质量[2-3]。但是温度控制往往具有时变性和滞后性,如何实现食品加工过程的恒温控制已成为一个亟需解决的问题。传统恒温控制系统通常采用PID控制算法来实现,该方法结构简单、易于实现、使用面广,不过无法较好地处理时变和滞后类问题,因此控制效果一般[4-7]。针对传统控制方法的不足,众多专家将智能控制算法引入到传统PID控制算法中,实现PID控制器参数在线可调[8-10]。例如:邓娜等[11]针对烟叶烤房温度控制,利用模糊算法对PID参数进行实时整定,提高了控制精度,降低了响应时间,具有很强的鲁棒性。李勇[12]提出一种基于优化PID的食品加工过程中的恒温控制方法,PID的控制参数通过BP神经网络模型进行优化。陈雪波等[13]以蓄热式钢包烘烤装置为研究对象,将RBF神经网络和双交叉限幅算法结合起来实现了其烘烤装置的温度控制。

在现有研究的基础上,提出一种基于径向基神经网络的PID控制策略,实现PID控制器参数的自适应调整,同时给出控制系统结构,通过试验验证所述方法的可行性和有效性。

1 温度控制算法

1.1 径向基函数神经网络模型

人工神经网络能够无限逼近任意连续非线性函数,具有一定的自学习、自适应能力,特别适合复杂不确定问题。但是一般神经网络存在运算量大、收敛速度慢等问题,在很大程度上限制了其应用范围。相对而言,径向基函数(RBF)具有运算量小、收敛速度快等优点,能够弥补一般神经网络的不足。

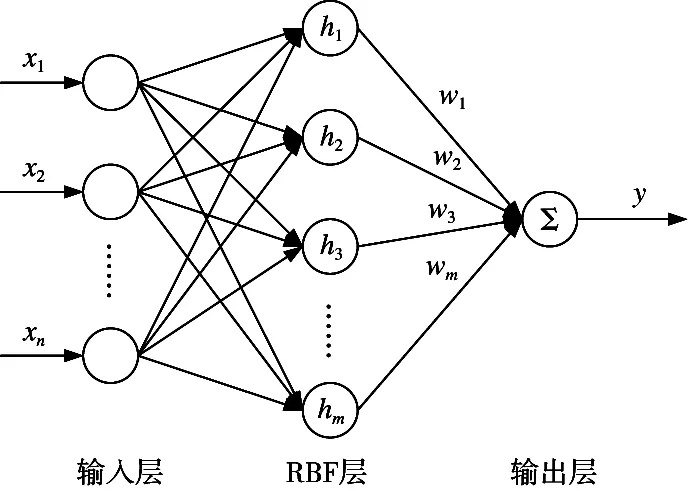

RBF神经网络是一种3层前馈网络,包含n个输入、1个输出,输入层到隐含层的映射为非线性变换,隐含层到输出层的映射为线性变换。RBF神经网络结构如图1所示。

输出层输出可描述为:

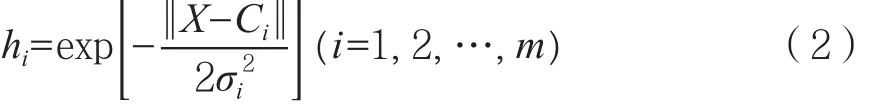

式中:W=[w1,w2, …,wm]T为RBF神经网络的权矢量;H=[h1,h2, …,hm]T为径向基矢量,其中hi为基函数,可用高斯函数表示,即:

式中:X=[x1,x2, …,xn]T为RBF神经网络的输入矢量;Ci为第i个节点的中心矢量;σi为第i个节点的基宽参数;为欧拉范数。

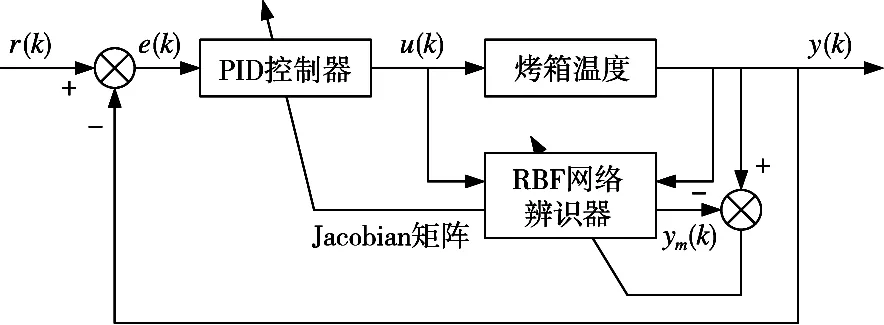

1.2 RBF-PID温度控制器

RBF-PID温度控制器能够弥补常规PID控制器的不足,利用RBF神经网络的自适应能力,在线实时调整PID控制器参数。RBF-PID温度控制器主要包括PID控制器和RBF网络辨识器。RBF网络辨识器以被控对象的输入量和输出量之间的延迟信号作为输入,用模型的辨识误差实时调节网络参数、跟踪对象模型变化,提供辨识模型的Jacobian矩阵。PID控制器则利用跟踪误差和Jacobian矩阵调整相关控制参数。RBFPID温度控制器结构如图2所示。

图1 RBF神经网络结构

图2 RBF-PID温度控制器结构

对于PID控制器,以设定值r(k)和实际反馈值y(k)之间的偏差e(k)作为输入,即:

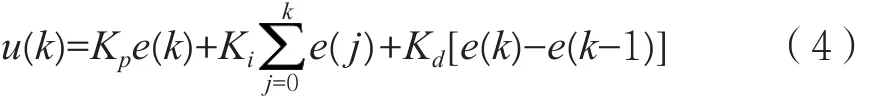

其输出u(k)可表示为:

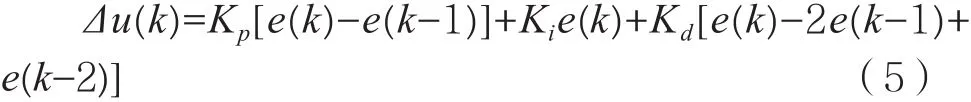

常规增量式数字PID控制算法可描述为:

式中:Kp为比例系数、Ki为积分系数、Kd为微分系数,这几个参数可根据系统运行状态进行调整。

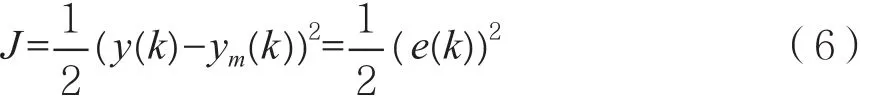

网络辨识器的性能指标函数可定义为:

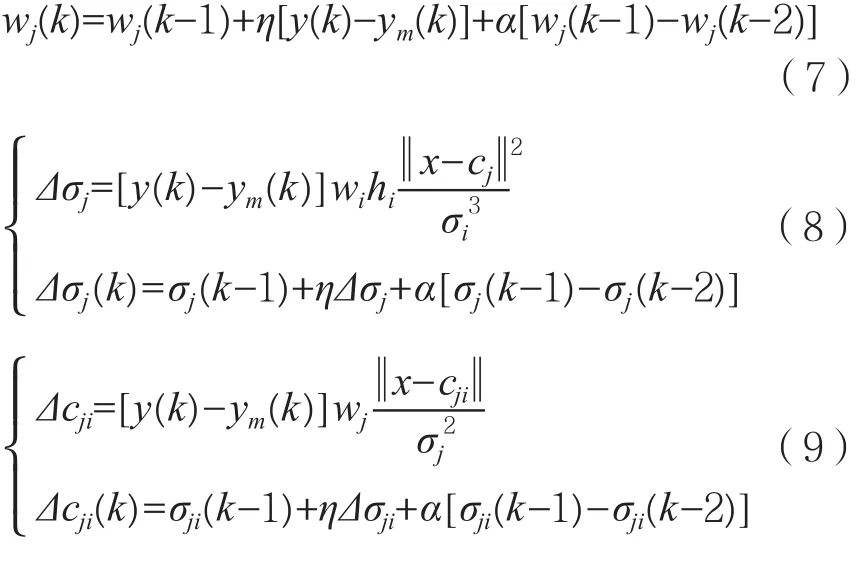

为确保温度控制器输出的期望值和实际值之间偏差最小,需要对输出权、节点中心和节点基宽等参数进行不断调整。采用迭代算法,具体表达式如下:

上述各式中η表示学习速率;α表示动量因子。

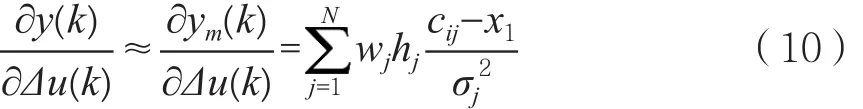

Jacobian矩阵直接反映系统输出对输入变化的灵敏度,如果RBF网络辨识器能够很好地逼近被控对象,那么被控对象输出y就可以用辨识器输出ym近似代替,即:

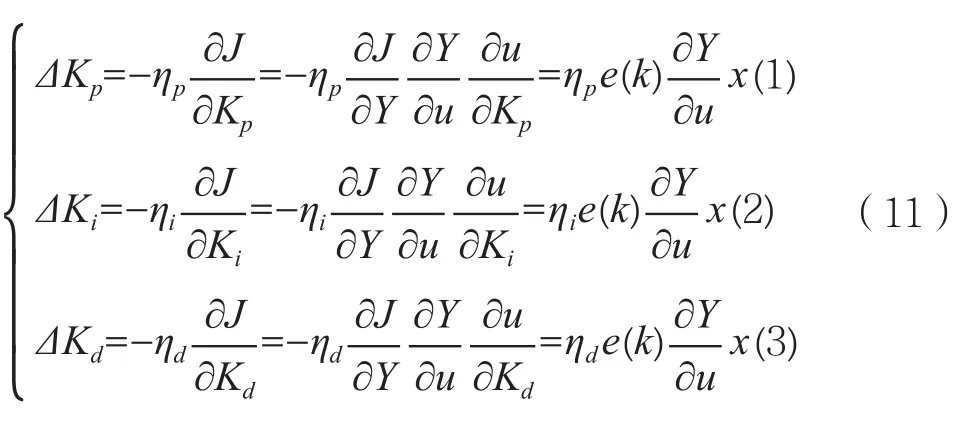

PID控制器参数Kp、Ki、Kd采用梯度下降法进行调整,即:

式中:ηp表示比例系数学习速率;ηi表示积分系数学习速率;ηd表示微分系数学习速率,其中x(1)、x(2)、x(3)可表示为:

2 控制系统设计

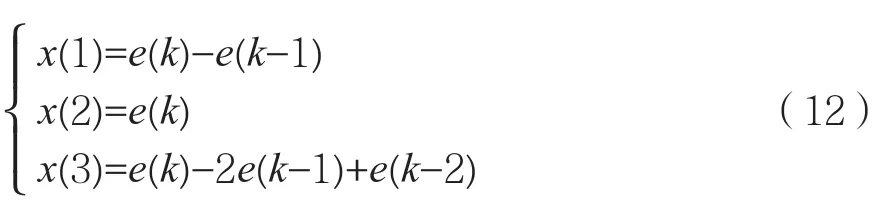

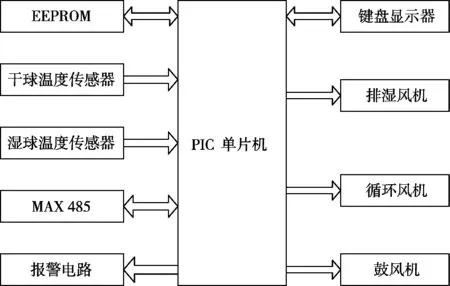

烤箱温度控制系统结构如图3所示,该系统以PIC系列为控制核心;通过温度传感器实时采集烤箱内温度;根据设定温度曲线和RBF-PID温度控制算法,实现风门开度、风机起停、风机转速的控制,进而调节烤箱内温度;如果系统出现异常情况,例如风机过载、传感器故障、干湿球偏温等,可通过语音芯片进行报警;数据存储器选用EEPROM系列,用于保存温度曲线参数以及系统运行参数;通讯接口选用MAX 485芯片进行设计,便于同上位机通讯。

图3 控制系统

1) 传感器型号为DS18B20,实时检测烤箱顶部和底部温度并传送至单片机。比较实际温度和设定温度,由温度控制算法得到相应输出量。通过调整鼓风机和循环风机的转速、风门开度,实现干球温度控制;调整排湿风机的补风门开度,实现湿球温度控制。

2) 补风门是调节湿球温度的关键部件,其操作频率非常高,不宜使用继电器进行控制。为延长设备使用寿命,采用H桥驱动电路,从根本上解决继电器机械寿命不足的问题。另外,补风门控制电路易受雷击等瞬时高压影响,所以在电路中增加了相关保护电路(TVS和电感)。

3) 通讯电路可用于实现控制器和监控中心之间的双向通讯。基于MODBUS通讯协议,利用MAX 485芯片组成RS-485总线通讯网络。

3 试验分析

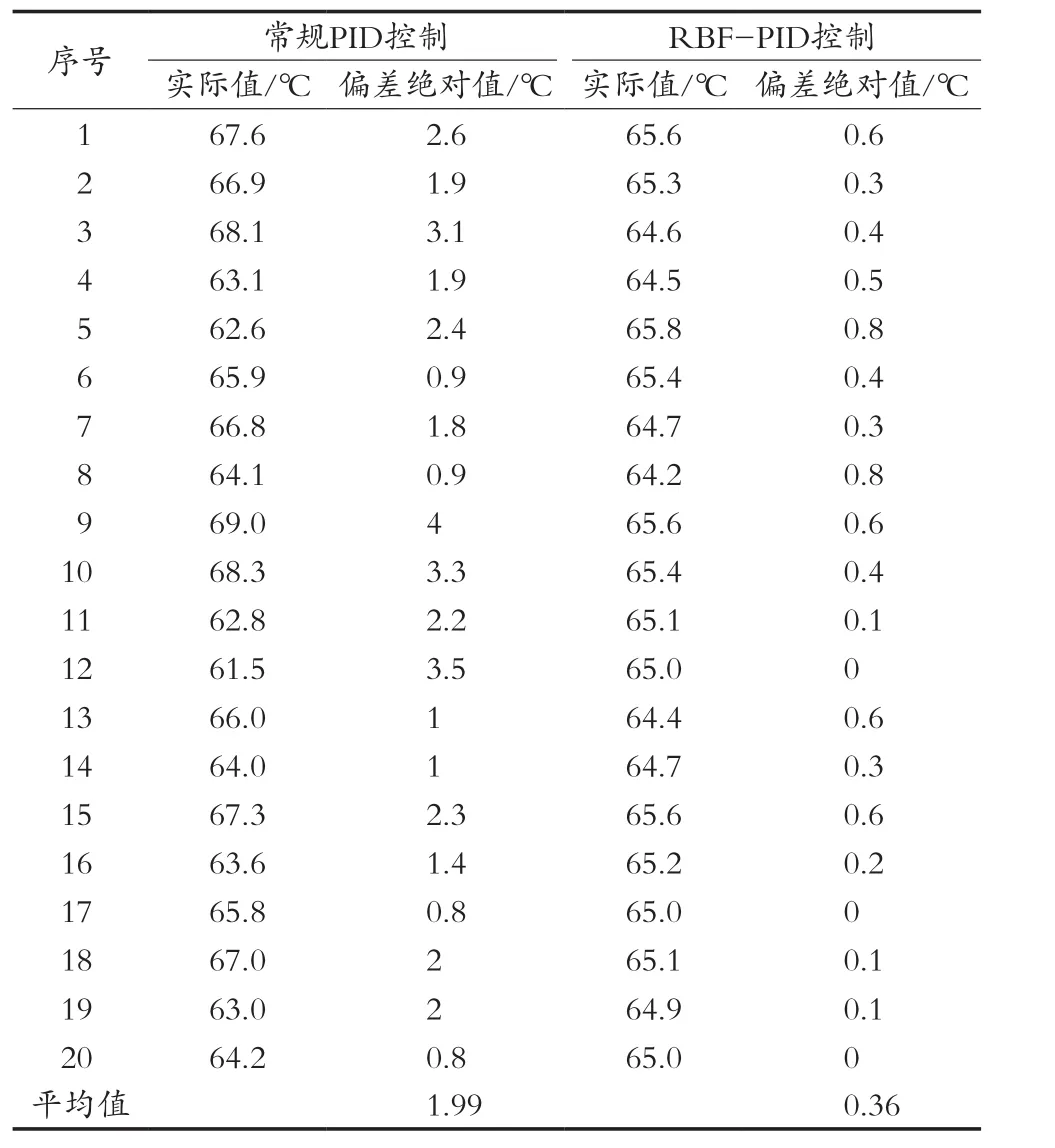

为验证所述温度控制系统的可行性和有效性,文中进行了相关试验研究。选择某型号烤箱为试验平台,烤箱尺寸为7 m×3 m×2.5 m。分别采用两种方法进行烤箱温度控制,即常规PID控制和RBF-PID控制。试验过程中,设定温度65 ℃,实时检测烤箱内部温度并记录、对比。部分试验结果如表1所示。

从试验结果可以看出:采用常规PID控制算法,烤箱温度波动比较大,温度偏差绝对值最大为3.5℃,偏差绝对值平均值约为1.99 ℃。采用所述RBF-PID控制算法,烤箱温度波动明显变小,温度偏差绝对值最大只有0.8 ℃,偏差绝对值平均值约为0.36 ℃。试验结果表明:所述方法温度控制效果比较理想,能够明显提高温度控制精度。

表1 试验结果

4 结语

以食品加工过程温度控制为研究对象,为解决温度控制过程存在的非线性问题,结合神经网络和PID算法设计了一种温度控制算法。为提高神经网络算法的运算效率,引入了径向基函数。基于PIC单片机设计了烤箱温度控制系统。最后,进行了试验验证。试验结果表明,所述方法的温度控制效果比较理想,可明显提高温度控制精度。食品加工智能恒温控制系统具有一定的推广价值。