柳杨堡气田高温有机硼交联剂的优选与评价

王 璇

(中国石化华北油气分公司石油工程技术研究院,河南郑州 450006)

油气田开发中,瓜胶压裂液最初采用无机硼(硼砂) 作为交联剂,但其交联时间短,交联后压裂液黏度高,管路摩阻大,且耐高温性较差,因此,多用于中低温压裂液的交联[1-2]。随着深层油气藏的勘探与开采,有机锆、钛等过渡金属交联剂在国内外得到了发展应用。该类交联剂虽显著提高了压裂液的抗温性能,但也存在着冻胶不耐剪切、延迟交联时间不易控制、破胶残渣含量高、破胶难且不易返排、 原材料价格高、合成工艺复杂等缺点[3]。有机硼交联剂具有交联后冻胶黏弹性好、携砂能力强、剪切恢复性好及延迟交联时间可调等优点,在压裂施工中得到了广泛应用。但常用的有机硼交联剂抗温性能普遍较差,抗温能力一般在120 ℃以下,不适合高温储层的压裂施工[4]。

针对柳杨堡气田地层温度高(120~140 ℃)、气藏埋藏深(垂深3 700~4 000 m),低孔特低渗微细孔喉(主体孔隙度小于10%,气体渗透率小于0.5×10-3μm2)的储层特点以及气田对于压裂液耐温耐剪切性能、延迟交联性能、适时破胶性能及储层保护性能的要求,研究形成了一种高温有机硼交联剂。通过对交联时间影响因素分析,优化了该交联剂的延迟交联时间。

1 高温有机硼交联剂室内研究

1.1 高温有机硼交联剂作用机理

有机硼合成机理:

硼砂与有机配位体的合成反应式[5]:

具体反应大致分为水解反应和络合反应,反应步骤如下:

(1)水解反应:

(2)络合反应:

反应机理:大量的配位体包裹在胶体颗粒周围,对硼酸盐离子起到屏蔽的作用,从而延长与聚糖的交联时间。有机硼交联剂与聚糖的每个交联点包含多个硼酸盐与聚糖的络合物,亲和力较强,并提高冻胶的耐温性能,延时性和耐温性均优于常规硼酸盐交联压裂液[6]。

常规有机硼交联剂主要是通过羟基化合物与硼酸盐形成的配位体来实现的。研究表明,硼酸盐与不同的有机配位体在相同的条件下,合成的有机硼交联剂在性能上存在着很大的差别[7]。配位体的类型直接影响着延迟交联时间及冻胶耐温性。普通的复配型配位体稳定性较差,且配位反应本身属于可逆反应,由此造成交联速度较快[3]。

高温有机硼缓速交联剂属于多羟基有机硼交联剂,主要是有机硼化合物与多羟基化合物进行络合反应后形成了有机配位体。交联时,有机硼络合物在碱性条件下,缓慢释放硼酸盐离子B(OH)4-,再与聚糖分子上的羟基相互作用,产生交联并形成可挑挂的冻胶。研究表明,有机硼在交联时间和耐温性上明显优于硼砂[6]。有机配位体的引入,也延缓了硼酸根离子的释放速率,达到了延迟交联的目的,同时易于形成交联体更加稳固的三维网状冻胶结构体系,增强了冻胶的耐温性和稳定性。 因此,高温有机硼缓速交联剂更能满足柳杨堡气田高温压裂液对交联剂的需求。

1.2 高温有机硼交联剂的优选

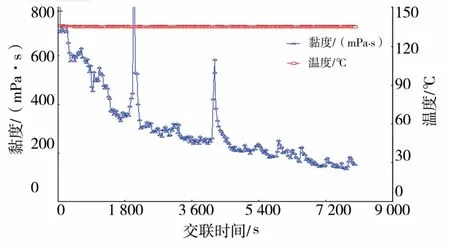

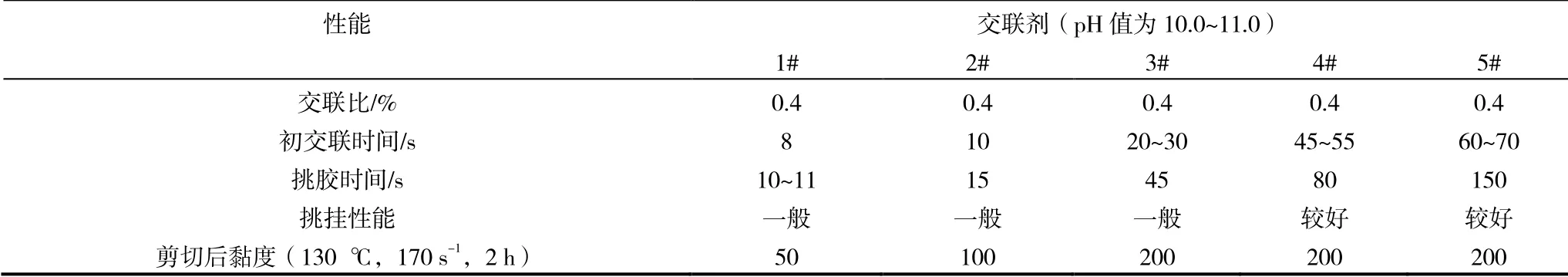

实验选取了5 种不同的高温有机硼交联剂(1#、2#、3#、4#、5#),进行交联时间和耐温耐剪切性能的对比实验。采用0.50%的一级HPG 溶液,交联比为100.0∶0.4。耐温耐剪切实验(130 ℃、170 s-1条件下剪切120 min)及延迟交联性能实验结果如图1和表1 所示。

图1 5#交联剂交联后耐温耐剪切性能

表1 不同交联剂的交联性能

由图1 及表1 可知,高温有机硼交联剂5#耐温耐剪切性能较好,同时交联时间也达到了120 s 以上,满足高温压裂液性能需求。因此,确定高温有机硼交联剂5#为研究所用交联剂。因其耐温性及延迟交联时间性能较好,将其命名为高温有机硼缓速交联剂。

1.3 交联时间影响因素分析

1.3.1 基液pH 值

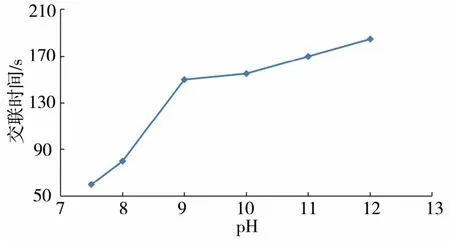

在20 ℃~25 ℃条件下,配制0.45%的一级HPG溶液,采用高温有机硼缓速交联剂,交联比为100.0∶0.5。调节 pH 值为7.5~12.0,测试延迟交联时间,结果见图2。基液pH 值越高,交联时间延长,其最佳pH 值为9.0~10.0。

综合考虑pH 值低时耐温性能差的影响,交联剂的最佳交联pH 值为9.0~11.0。现场可以通过调节基液pH 值来有效地控制压裂液的交联时间[8]。

图2 不同pH 值下的交联时间

1.3.2 交联比

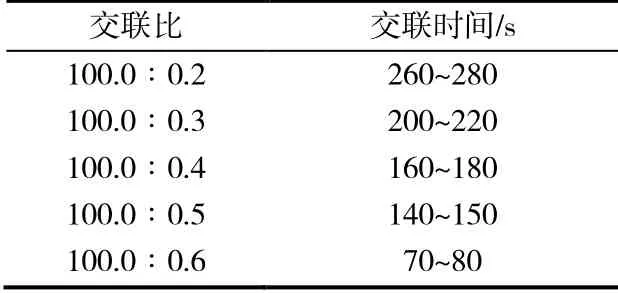

测试不同交联比对交联时间的影响(表2)。在交联比为100.0∶0.3~100.0∶0.5 时,交联时间达到140~220 s。

综合考虑高温压裂液性能要求及经济因素,认为交联比100.0∶0.3~100.0∶0.5 较为合适。最佳交联比应现场调节,以同时满足延迟时间及冻胶挑挂需要为宜。

表2 交联比与交联时间关系

1.3.3 交联温度

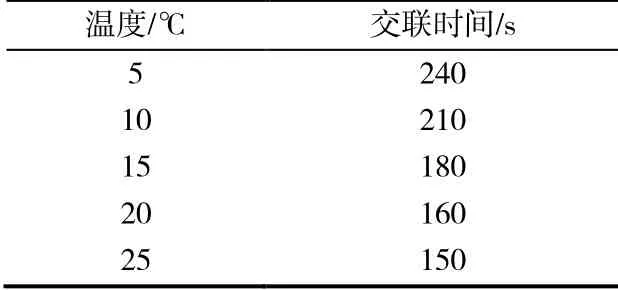

选取高温有机硼缓速交联剂,配制0.45%的 一级HPG 溶液五份,溶胀好以后使其内部温度恒定分别为5,10,15,20,25 ℃。然后按照交联比100.0∶0.5 加入交联剂。结果如表3,温度对交联时间影响较大,故施工时应该充分考虑温度情况。

表3 温度对交联时间的影响

1.4 高温有机硼缓速交联剂配制压裂液性能评价

利用高温有机硼缓速交联剂与pH 值为9.0 的压裂液基液(0.45%的一级HPG+0.30%黏土稳定剂+1.00%助排剂+0.50%起泡剂+0.10%杀菌剂+0.10%的温度稳定剂+0.12%的 Na2CO3)配制成高温压裂液,交联比为100.0∶0.3。根据行业标准对高温压裂液进行性能评价如表4。高温有机硼缓速交联剂配制的压裂液具有良好的耐温耐剪切性能,延迟交联时间可达150~180 s,综合性能较优。

表4 高温压裂液综合性能

2 现场试验

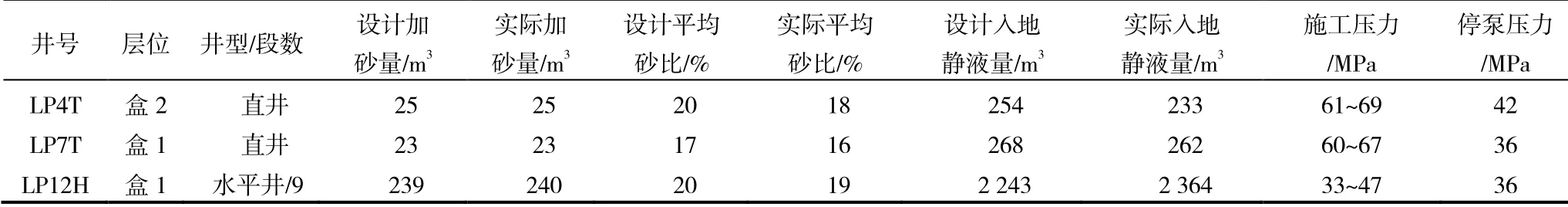

截至2015 年6 月,高温有机硼缓速交联剂配制的压裂液已在柳杨堡气田完成现场试验3 井11 段(LP4T、LP7T、LP12H),均基本按照设计要求完成加砂,施工成功率100%,压后返排速度快,返排率高(表5)。LP12H 井压裂设计采用水平井裸眼封隔器分段压裂工艺改造技术,目的层位为盒1 层,该井水平段井深3 937~4 827 m,段长890 m,地层温度高达124 ℃。采用优化的高温压裂液体系,现场液体检测性能状态良好,实际入地静液量为2 364 m3,施工压力33~47 MPa。返排及时彻底,返排率高。压后7 h 返排液黏度降至5 mPa·s 以下[9-11]。压后第二天返排率达40%,之后连续返排,直至返排率99.8%,累计排液量为2 360 m3。排液4 d 开始见气。该井在试气阶段即获得瞬时产气量5.5×104m3/d,试气无阻流量15.7×104m3/d。

表5 3 口井施工情况汇总

3 结论

(1) 高温有机硼交联剂的原材料来源广,放置稳定性好,可现场调节交联比和pH 值来改变延迟交联时间和耐温性能,应用可操作性强,适用于高温地层的压裂施工,具有良好的现场应用前景。

(2) 利用高温有机硼缓速交联剂配制的压裂液具有耐温耐剪切性好(130 ℃,170 s-1剪切120 min后黏度仍可达到160 mPa·s)、延迟交联(交联时间150~180 s)、破胶彻底、残渣少、对储层伤害小的特点,可以满足柳杨堡气田深层高温低孔特低渗储层压裂施工的需要。