埋地输氢管道泄漏爆炸事故后果模拟分析*

刘自亮,熊思江,花争立,3,张银广,徐 平,顾超华,3

(1.浙江大学 化工机械研究所,浙江 杭州 310027; 2.国家电投集团氢能科技发展有限公司,北京 102209;3.高压过程装备与安全教育部工程研究中心,浙江 杭州 310027; 4.浙江大学应用力学研究所,浙江 杭州 310027)

0 引言

氢能源具有来源多样、洁净环保的突出优点,是21世纪新能源结构中的重要组成部分。许多国家均把发展氢能源作为重要的能源战略[1]。氢的输送是氢能源利用的重要环节,按照氢在输运时所处状态的不同,可分为气态输氢、液态输氢和固态输氢,其中,高压气态输氢是现阶段最为成熟的氢能源输运方式[2]。根据氢的输送距离、用氢要求以及用户的分布情况不同,高压氢气输送方式可分为输氢管道和长管拖车。对于输送量大且距离较远的场合,利用管道输送是最为高效的方式[3]。

氢无色无味,扩散系数大,燃烧范围宽,泄漏后很难被发现,若泄漏后立即被点燃,会产生喷射火焰,若泄漏后发生延迟点燃,则会产生气云爆炸。国内外已有学者针对管道内高压氢泄漏规律及事故后果做了相应研究:Wilkening等[4-5]对比研究了氢气管道与天然气管道在开放环境下的泄漏规律,结果表明高压氢气泄漏扩散形成的危险气云较大且集中,扩散高度增加较快,在近地面区产生的危险后果较天然气小;赵博鑫等[6]研究了不同泄漏孔径下的氢气、天然气扩散规律,同时给出了氢气、天然气在喷射火情形下的热辐射危险距离;Elizabeth等[7]开展了管道内高压氢喷射火试验研究,利用喷射火焰长度和热辐射值等试验数据对PHAST软件中喷射火模型进行了验证。现阶段管道内氢泄漏事故后果研究主要集中在开放空间内氢泄漏形成的喷射火焰及热辐射危害。但由于输氢管道铺设范围广,不可避免地要经过工业园区、居民村庄等区域,且输送距离长,存在一定程度的压降,在输送过程中需要不断进行加压处理以维持稳定的输氢压力,故输氢管道在工业园区、居民村庄、加压站等半受限空间内泄漏后延迟点燃产生的爆炸超压危害不容忽视,但相应的事故后果分析较少。

FLACS是基于计算流体力学技术的专业模拟气体扩散、燃烧和爆炸的软件,国内外许多学者利用该软件开展了氢泄漏、扩散、爆炸等数值模拟研究,模拟结果已得到众多试验的验证,证实了该软件可用于氢安全的研究[8-10]。本文利用FLACS软件,建立了半受限空间内埋地输氢管道的三维模型,定量模拟研究管道内高压氢泄漏爆炸事故后果,考察了泄漏孔径、泄漏时长、输氢压力和环境风速对最大爆炸超压和危险区域的影响规律,对国内输氢管道工程建设具有一定的参考意义。

1 模型的建立

1.1 泄漏模型

高压氢气从输氢管道泄漏后,气流在泄漏出口处达到当地声速,但压力高于环境压力,形成欠膨胀射流。由于欠膨胀射流真实浓度场的复杂性,数值模拟研究通常采用“虚喷管”的方法进行简化,即假设所有气流均由1个等效于实际泄漏出口的虚拟管出口流出,出口压力与环境压力相等[11]。Brich等[12-13]假设气体从管道内部到真实泄漏口处满足等熵膨胀,从真实泄漏口处到假想泄漏口处满足绝热膨胀,并结合理想气体方程,得出气体泄漏率的计算方法。考虑到管道内输氢压力较高,理想气体方程不能完全适用,本文基于Brich泄漏模型,以Abel-Noble状态方程[14]代替理想气体方程,得出管道内高压氢气泄漏率的计算方法:

(1)

(2)

(3)

(4)

(5)

(6)

式中:ρ1为管道内氢气密度,kg/m3;P1为管道输氢压力,MPa;b为Abel-Nobel余容系数,为7.69×10-3;RH2为氢气气体常数,为4124 J·(kg·K)-1;T1为管道内氢气温度,为293 K;γ为绝热系数,为1.4;ρ2为泄漏口处氢气密度,kg/m3;T2为泄漏口处氢气温度,K;P2为泄漏口处氢气压力,MPa;V2为泄漏口处氢气速度,m/s;c2为泄漏口处当地声速,m/s;Qm为氢气泄漏率,kg/s;d2为泄漏口直径,m;Cd为流量系数,取0.85。

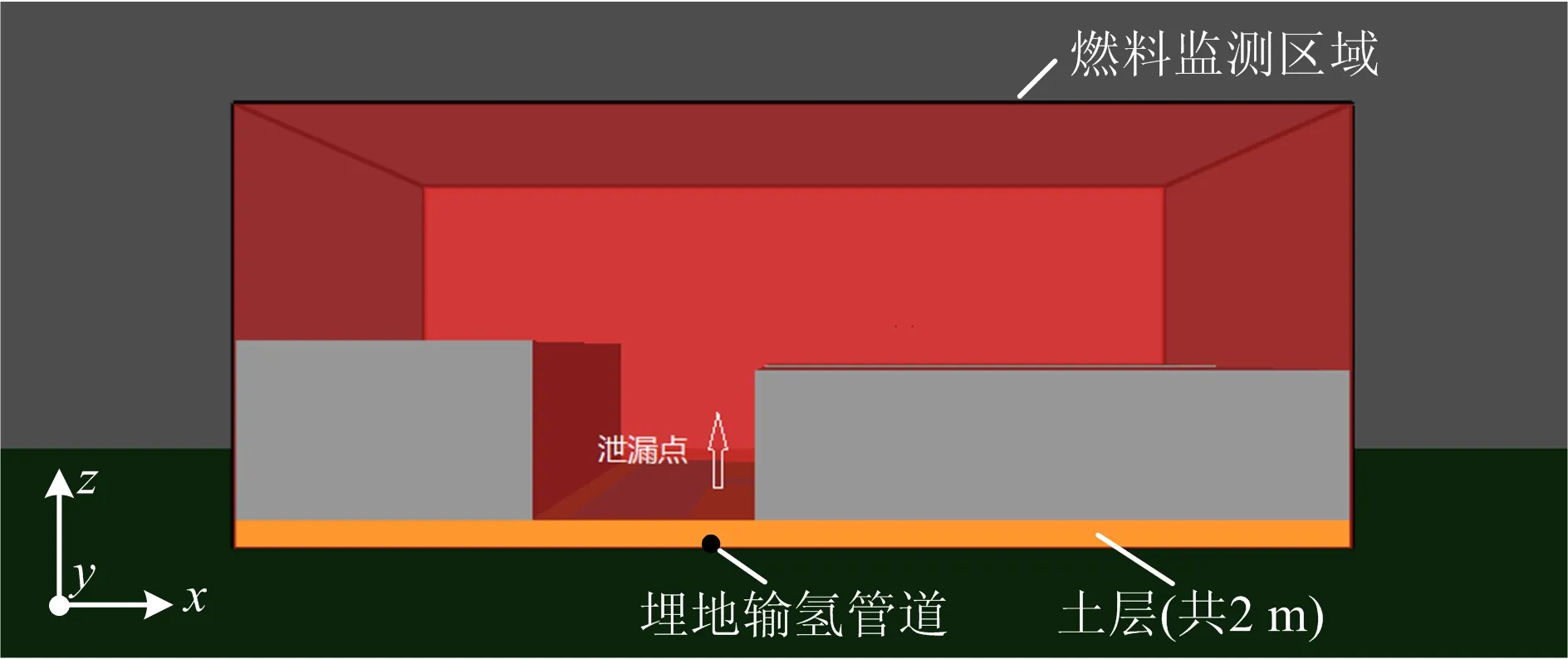

1.2 几何模型

埋地输氢管道三维几何模型如图1所示。埋地管道周围被建筑物环绕,高压氢气发生泄漏爆炸事故时,其燃烧波与冲击波的传播均会受到建筑物的影响,管道与周边建筑物构成典型的半受限空间。依据工程建设经验,选取管道直径为1 m,埋地深度为1 m,泄漏点位于应力集中较大的弯管处,泄漏方向垂直向上。欠膨胀射流计算公式见式(7):

(7)

式中:Pc为临界压力,MPa;Pa为大气压力,取0.1 MPa;k为气体常数,氢气取1.4。

图1 埋地输氢管道三维几何模型Fig.1 3D geometric model of buried hydrogen pipeline

当管道内输氢压力大于氢气临界压力0.189 MPa时,管道内氢泄漏则属于欠膨胀射流,氢气泄漏速度达到当地声速,常温下约为1 300 m/s。鉴于管道内氢气压力较高,一般高于2 MPa,故可忽略埋地管道内氢气泄漏过程中土层的影响,认为氢气泄漏动量可以冲破上层土体到达地面。泄漏模拟过程中设置氢燃料监测区域为75 m×55 m×40 m。

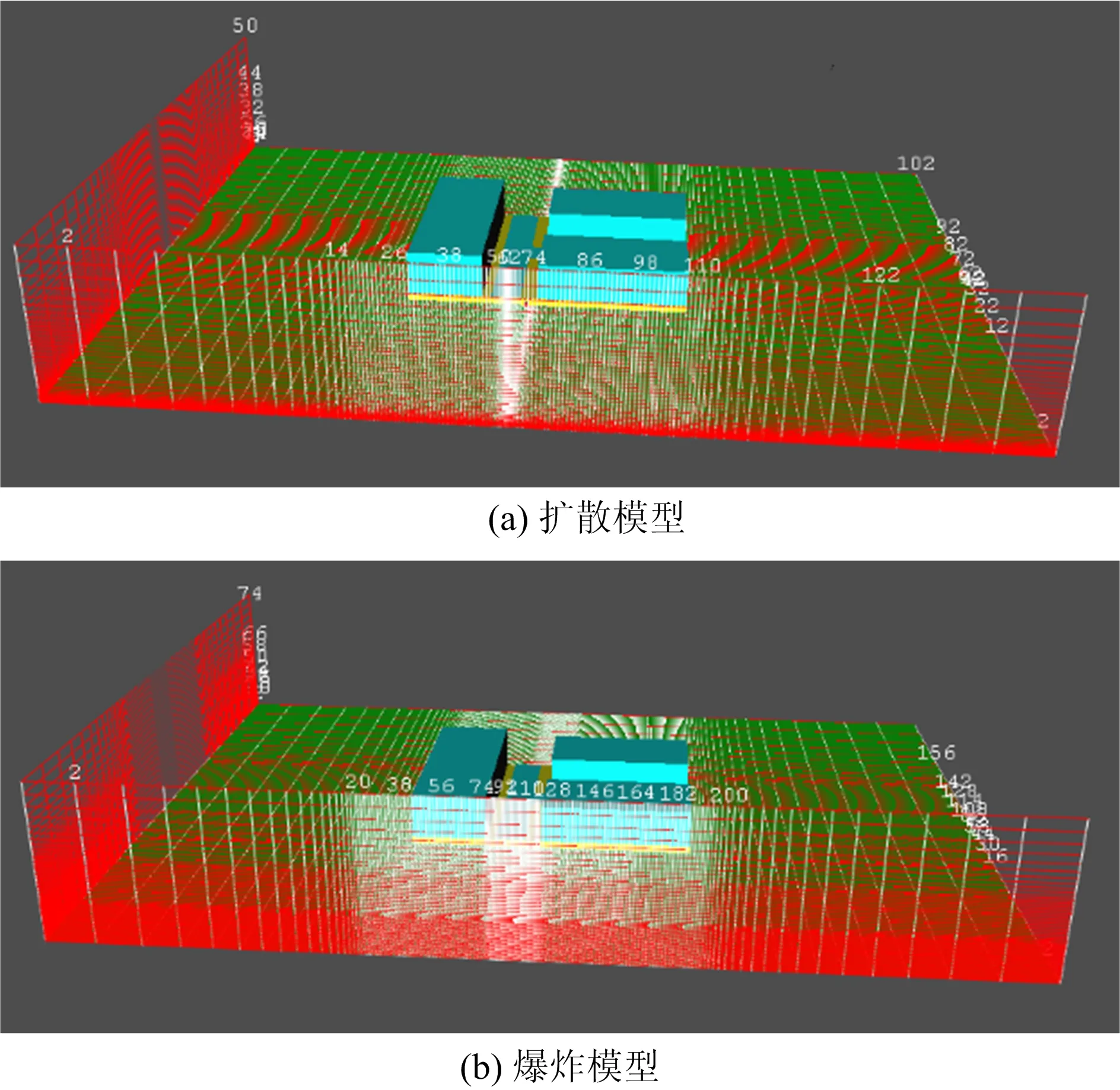

1.3 有限元模型

总体计算区域大小为230 m×170 m×40 m,为保证计算精度的同时节省计算时间,在氢泄漏发生的主要区域采用立方体网格,外部区域进行网格延伸处理。经网格无关性分析,设置扩散模型立方体网格尺寸为1 m,爆炸模型立方体网格尺寸为0.5 m,并在可燃氢存在区域进行网格细化处理。氢扩散、爆炸模拟有限元模型如图2所示,其中扩散模型约34万个单元,爆炸模型约252万个单元。

图2 氢扩散及爆炸模拟有限元模型Fig.2 Finite element models of hydrogen diffusion and explosion simulation

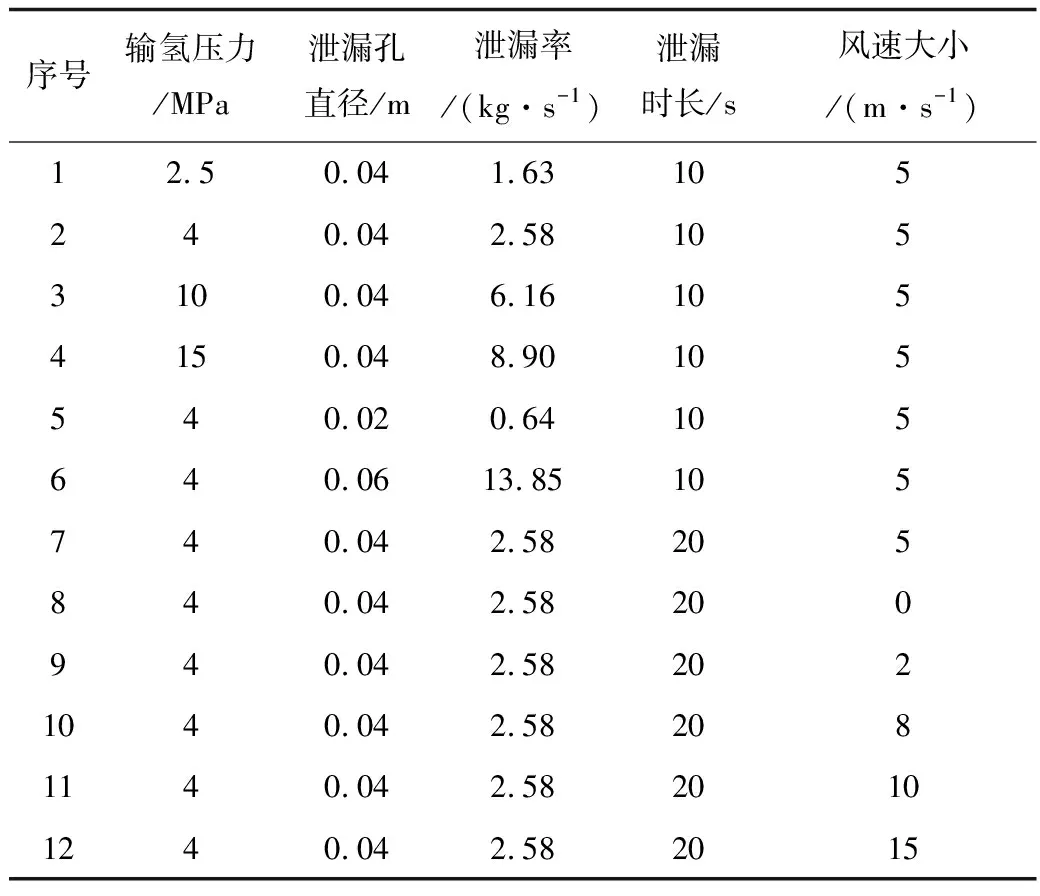

2 事故模拟场景

现阶段,我国输氢管道的常用输氢压力为2.5 MPa,最大输氢压力为4 MPa[15],美国输氢管道最大输氢压力为7 MPa,欧盟最大输氢压力可达10 MPa。若采用纤维增强聚合物材料,输送压力最高可达17 MPa[2]。本文输氢压力分别选取2.5,4,10,15 MPa进行研究。

长距离输氢管道直径一般为0.3 ~ 1.0 m,考虑管道未来大口径发展的趋势,取输氢管道直径为1 m,泄漏孔径分别为0.02,0.04,0.06 m,均符合小孔泄漏的标准[16],即可认为管道内氢气压力保持不变,高压氢气以恒定泄漏率进行泄漏;氢气无色无味,泄漏后很难被发掘,依据管道在线监测和泄漏检测装置的反应时间,取泄漏时长分别为10,20 s进行研究;风向设置为由X正方向吹往X负方向,风速分别为0(无风条件),2,5,8,10,15 m/s。具体模拟场景见表1。

表1 输氢管道泄漏爆炸事故模拟场景

3 影响因素分析

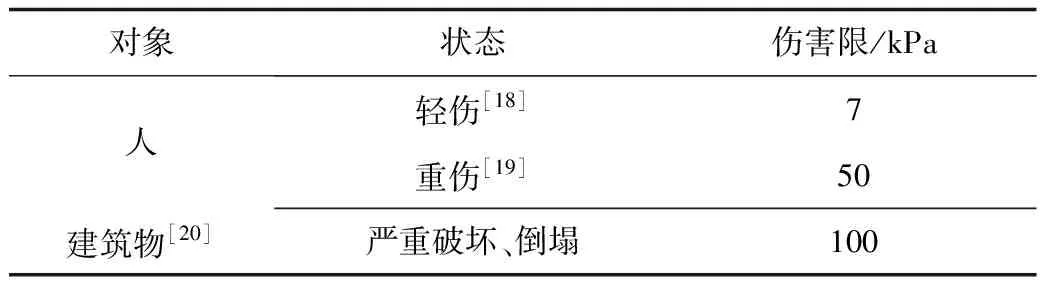

将泄漏形成的可燃氢气云导入爆炸模块进行后果量化分析,分别研究泄漏孔径、泄漏时长、输氢压力和环境风速对爆炸事故后果的影响。关于氢爆炸过程中产生的超压伤害限值,目前国际上仍存在一定的争议[17],本文采纳的超压伤害限值见表2,其中最大爆炸超压超过7 kPa的区域称为危险区域,超过50 kPa的区域称为重伤区域。

表2 超压伤害限值

3.1 泄漏孔径及时长

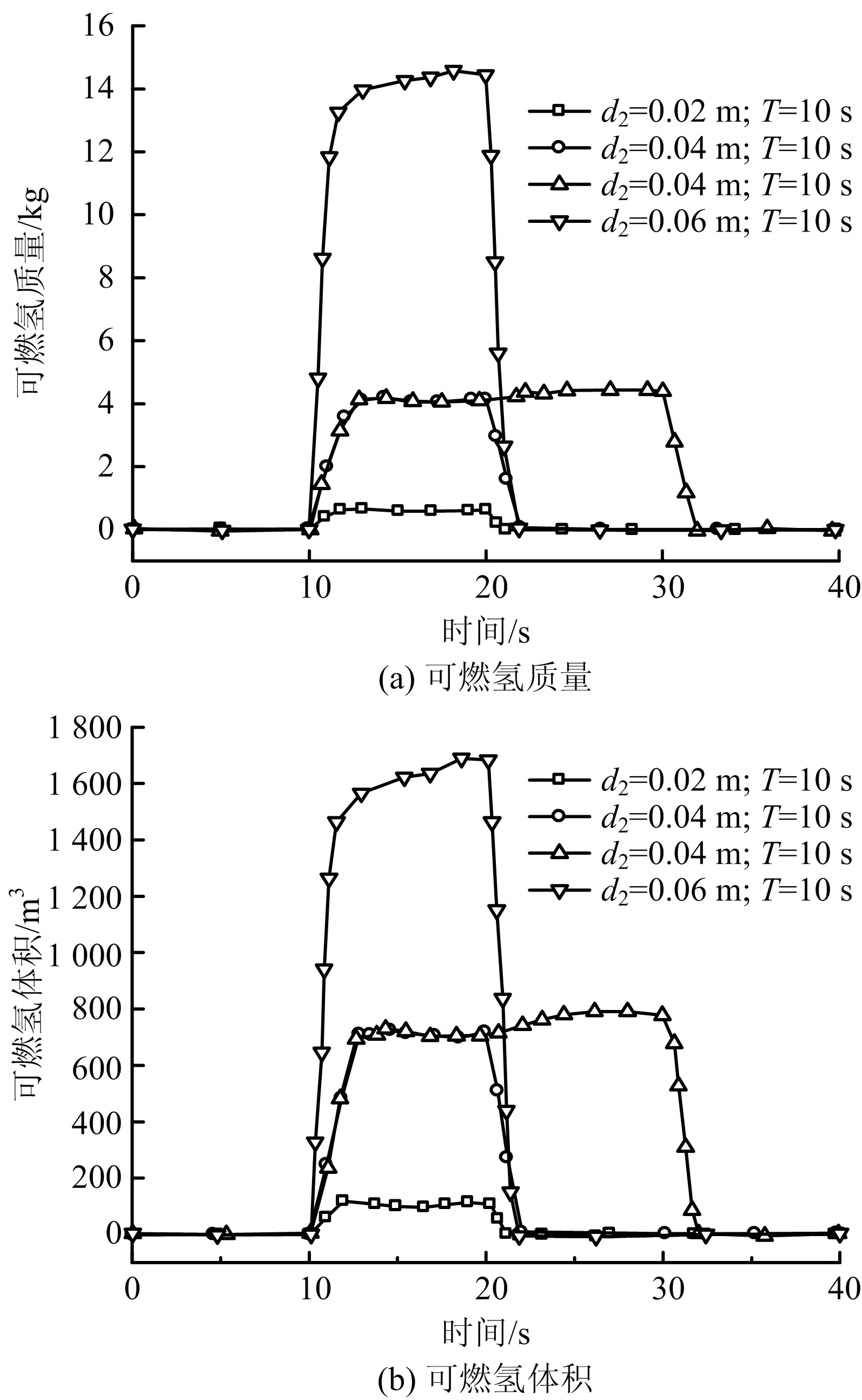

不同泄漏孔径、时长下燃料监测区域内的可燃氢含量随泄漏时间的变化如图3所示。为保证氢泄漏时风速达到稳定状态,设置10 s后氢气开始泄漏。在泄漏发生约2 s后,大气环境中可燃氢质量M、可燃氢体积V达到动态平衡,之后随着泄漏时间的增大,M,V几乎保持不变,当停止泄漏后,M,V在2 s内全部消失;M,V随着泄漏孔直径的增大显著增大,当泄漏孔直径d2从0.02 m增大到0.06 m时,M,V分别增大了28倍和16倍左右。

图3 不同泄漏孔径及时长下可燃氢含量Fig.3 Contents of flammable hydrogen under different leakage hole diameters and durations

对人员安全而言,认为距地面高度1.5 m的XY平面(Z=3.5 m)为最危险平面,故重点考察爆炸事故在该平面内产生的危险区域。由不同泄漏时长下爆炸事故后果量化分析得到,T=20 s与T=10 s具有相同的最大爆炸超压和危险区域,这是由于氢气扩散速度快,在泄漏发生后不久,监测区域内氢扩散率与泄漏率便近似相等,可燃氢含量达到动态平衡,故当泄漏率一定时,泄漏时长的改变不会影响爆炸事故后果。

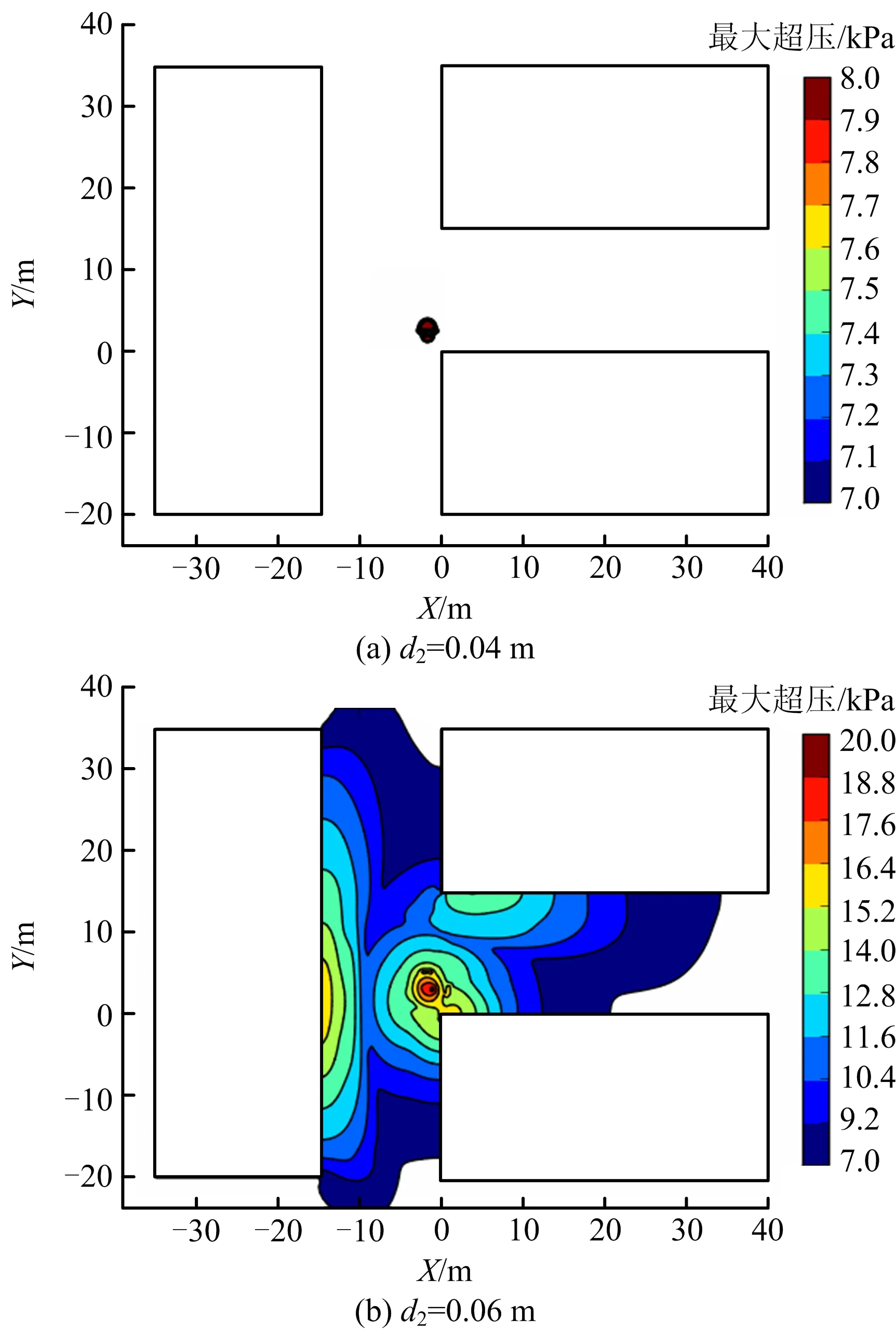

当泄漏孔直径d2=0.02 m时,平面内不存在危险区域。当d2为0.04,0.06 m时,XY平面(Z=3.5 m)内的危险区域如图4所示,其中的长方形区域为建筑物。危险区域随泄漏孔径的增大显著增大,当d2=0.04 m时,危险区域分布在泄漏点附近,形状近似于圆形,半径约3.0 m;当d2=0.06 m时,危险区域几乎覆盖整个建筑物,其中X方向最大危险距离为49.2 m,Y方向最大危险距离为65.2 m。2种泄漏孔径下平面最大爆炸超压均低于20 kPa,不存在重伤区域。建筑物附近最大爆炸超压低于30 kPa,不会造成建筑物的倒塌。

图4 不同泄漏孔径下XY平面(Z=3.5 m)内的危险区域Fig.4 Hazardous areas in XY plate (Z=3.5 m) under different leakage hole diameters

3.2 输氢压力

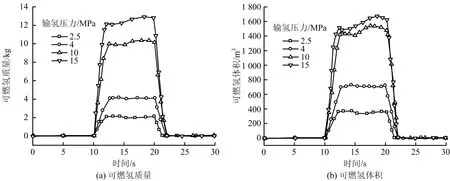

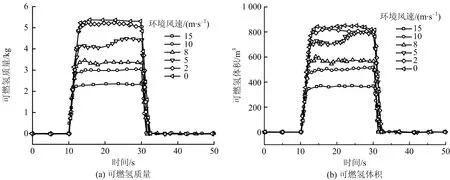

不同输氢压力条件下燃料监测区域内的可燃氢含量随泄漏时间的变化如图5所示。随着输氢压力的增大,M,V均有所增大,这是由于输氢压力的增大直接导致泄漏率的增大。当输氢压力较小时,M,V随着输氢压力的增大近似同比例增大,表明输氢压力的增大主要造成可燃氢体积的增大,而可燃氢浓度变化较小;当输氢压力较大(P>10 MPa)时,V变化幅度较小,而M增幅较为明显,表明输氢压力的增大主要造成可燃氢浓度的增大,对可燃氢体积影响较小。

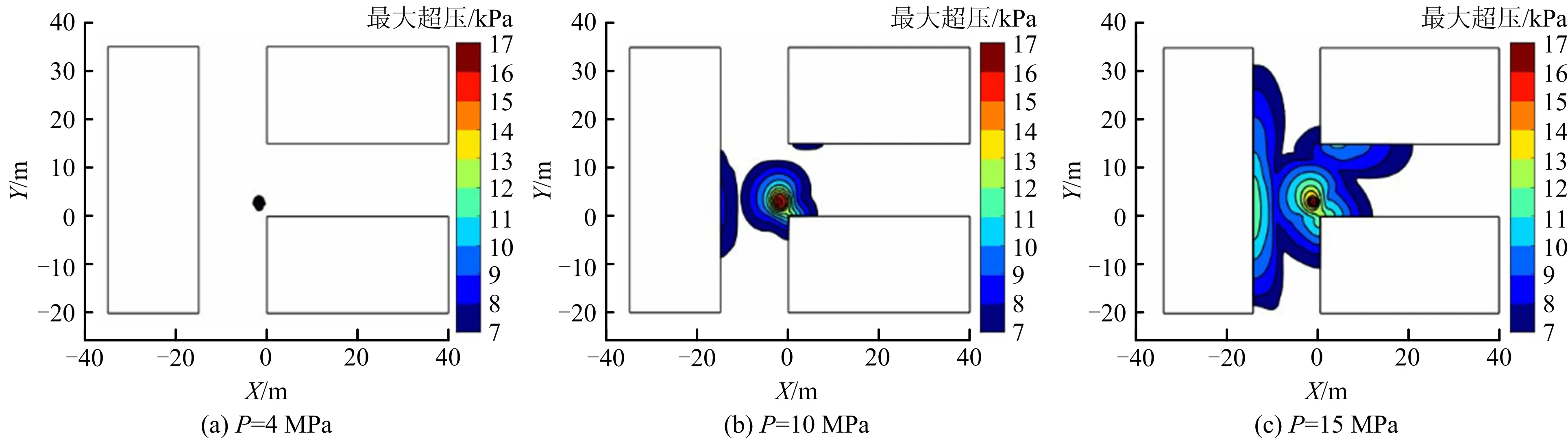

不同输氢压力下XY平面(Z=3.5 m)的危险区域分布如图6所示。当输氢压力P=2.5 MPa时,最大爆炸超压为6.91 kPa,不存在危险区域;P=4 MPa时,最大爆炸超压为10.08 kPa,危险区域分布在泄漏点附近,形状近似于圆形,X向最大危险距离约2.6 m,Y向最大危险距离约3.0 m;P=10 MPa时,最大爆炸超压为16.62 kPa,X向最大危险距离为21.4 m,Y向最大危险距离为21.6 m,除了在泄漏点附近形成圆形危险区域外,由于建筑物的存在,其附近可燃氢湍流程度增大,燃烧程度明显加强,产生较高的爆炸超压,故在建筑物附近形成了狭长的危险区域带;P=15 MPa时,最大爆炸超压为16.96 kPa,同时具有最大的危险区域面积,其中X向最大危险距离为35.6 m,Y向最大危险距离为50.2 m。当输氢压力较高时,建筑物的存在明显加剧了爆炸事故后果,使得危险区域显著增大。各个输氢压力下平面内均不存在重伤区域,建筑物附近最大爆炸超压低于30 kPa,不会造成建筑物的倒塌。

图5 不同输氢压力下可燃氢含量Fig.5 Contents of flammable hydrogen under different hydrogen transport pressures

图6 不同输氢压力下XY平面(Z=3.5m)内的危险区域Fig.6 Hazardous areas in XY plate (Z=3.5 m) under different hydrogen transport pressures

3.3 环境风速

不同环境风速条件下,燃料监测区域内的可燃氢含量随泄漏时间的变化如图7所示。当风速较小时(W<5 m/s),M,V随着风速的增大变化幅度较小;当风速继续增大时,M,V开始逐渐减小,其中W=15 m/s时的M,V较无风条件下降低60%左右。

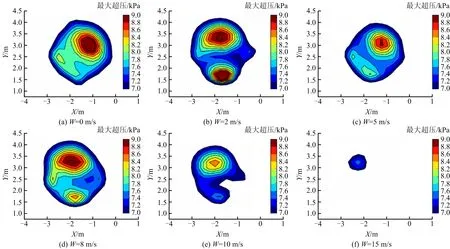

对不同风速条件下XY平面(Z=3.5 m)进行危险区域分析如图8所示。危险区域形状均近似于圆形,随着风速的增大,最大爆炸超压和危险区域半径都呈现出先增大后减小的趋势。当风速较小时,风速的增大加强了可燃氢的燃烧程度,使最大爆炸超压值略有增加,但随着风速的继续增大,风速开始对可燃氢起到稀释的作用,使得可燃氢含量明显减少,降低了最大爆炸超压值。当风速W<8 m/s时,风速的改变对危险区域半径的影响较小,危险区域半径均为1.5 m左右;当风速W>8 m/s时,危险区域半径随着风速的增大显著降低,当W=15 m/s时,危险区域接近于消失。

图7 不同环境风速下可燃氢含量Fig.7 Contents of flammable hydrogen under different ambient wind speeds

图8 不同环境风速下XY平面内(Z=3.5m)的危险区域 Fig.8 Hazardous areas in XY plate (Z=3.5 m) under different ambient wind speeds

4 结论

1)当埋地管道内高压氢发生泄漏时,大气中可燃氢含量迅速(时间约2 s)达到动态平衡,人们难以及时做出反应,泄漏停止后可燃氢又很快消散,其存在的时间与泄漏时长保持严格的一致性;泄漏量随泄漏孔径的增大呈指数增加,造成危险区域显著增大,而泄漏时长的增加对爆炸事故后果几乎无影响。

2)可燃氢含量、最大爆炸超压和危险区域随着输氢压力的增大均显著增大,在较高的输氢压力下,危险区域受建筑物的影响更为明显,造成危险区域显著增大,同时在建筑物附近形成狭长的危险区域带;随着输氢管道朝着高压化方向不断发展,管道与建筑物之间的安全间距研究具有重要意义。

3)最大爆炸超压和危险区域随风速的增大均呈现出先增大后减小趋势,当风速较小时,风速的增大加强了可燃氢的燃烧程度,使得最大爆炸超压和危险区域增大;随着风速的继续增大,风速开始对可燃氢起到稀释的作用,使得大气中可燃氢含量不断减少,最大爆炸超压和危险区域也相应减小。