干燥及饱和橡胶砂压缩和剪切特性

周恩全, 王琼, 陆建飞

(江苏大学 土木工程与力学学院,江苏 镇江 212013)

汽车工业的发展为现代社会提供便利的同时,也产生了愈来愈多难以处理的废旧轮胎。如果废旧轮胎处理不当,不仅造成环境污染,还会引发火灾并危害人们健康,如1999年美国Stanislaus县数百万废弃轮胎发生自燃,严重污染环境[1]。研究表明,橡胶砂混合土具有体积密度低、物理化学耐久性好,渗透性与纯砂相当等优点[2]。因此,橡胶砂作为轻质填料已探索性地应用于公路路堤[3-4]、挡土墙后填土[5-6],也作为消能垫层应用于动力基础或建筑基础中,以减少振动和地震影响[7-9]。

对橡胶砂混合土的压缩特性及抗剪强度特性进行研究是将其应用到实际工程中的必要前提。目前,学者主要对干燥或稍湿状态的橡胶砂开展了压缩特性研究,研究表明,橡胶砂的压缩性能、回弹模量与橡胶含量密切相关,压缩变形和回弹变形随着橡胶含量的增加而增加[10-11];Rao等[12]还指出当橡胶颗粒含量超过某一临界值(20%)时,其竖向应变会急剧增大;邓安等[10]针对含水量约为5%的橡胶砂开展压缩试验,提出了一种双曲线方程来描述橡胶砂变形与加载之间的关系。同样,关于其抗剪强度特性,学者们也主要关注了干燥或稍湿状态时的橡胶砂,但研究仍没有达成共识。Anvari等[13]、顾成壮等[14]研究发现混合土的抗剪强度会随着橡胶颗粒的加入而变大,Ghazavi[15]研究表明橡胶含量对混合土抗剪强度影响并不大,而Tanchaisawat等[16]研究发现橡胶含量的增大反而会使得混合土抗剪强度下降;关于抗剪强度指标,绝大多数学者均认为加入橡胶颗粒会导致混合土内摩擦角变大,但Sellaf等[5]研究却发现,随着橡胶含量的增加,橡胶砂内摩擦角的变化并无规律性。

这些研究积极推动了废旧橡胶的工程应用[17-19],但研究主要关注干燥或稍湿状态下橡胶砂的力学特性,对高含水量状态下橡胶砂压缩及抗剪强度特性的研究不多,而作为公路路基填料或支护结构回填料的橡胶砂需要考虑处于潮湿或饱和状态等不利条件下的力学性质变化。本文采用压缩试验和直剪试验研究了干燥和饱和状态下橡胶砂混合土的压缩特性及抗剪强度特性。

1 压缩特性研究

1.1 试验材料、试样制备和试验过程

1.1.1 试验材料和试验设备 试验研究对象为橡胶砂混合土,由福建标准砂和橡胶颗粒混合制成,具体参数见表1。福建标准砂的最大、最小干重度分别为18.53、16.01 kN/m3,测定流程均按照《土工试验方法标准》(GB/T 50123—1999)[20]进行,橡胶颗粒是将废旧轮胎通过机械切割、破碎并除去钢绞线后得到,其粒径为1~5 mm,根据ASTMD 6270-08(2012)划分属于橡胶颗粒[21]。图1、图2给出了试验所用材料的实物图和颗粒级配曲线。

压缩试验所用仪器为WG-1C型单杠杆中压固结仪。

表1 试验用福建标准砂及橡胶颗粒的物理参数Table 1 Index properties of the Fujian sand and rubber particles used in the tests

图1 试验用材料

图2 福建标准砂和橡胶颗粒的颗粒级配曲线Fig.2 Grain size distribution of Fujian sand and

(1)

式中:RC指橡胶颗粒的质量含量,%;mR为橡胶质量;mS为砂质量。

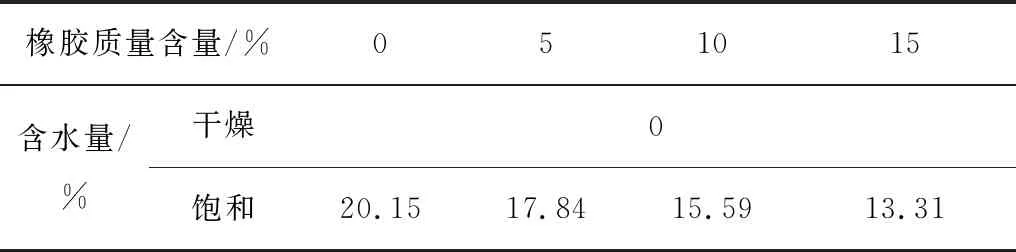

表2 压缩试验的影响因素Table 2 The influence factors of compression tests

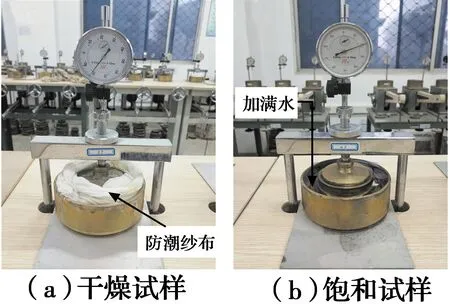

圆柱形试样的直径和高度分别为61.8 mm和20 mm,分3层击实制样。对于4个干燥工况,将击实后的干燥试样直接安装到固结仪里,调平后开始加载,如图3(a)所示。对于4个饱和工况,先将击实后的干燥试样置于真空饱和器内,抽2 h真空来保证试样完全饱和,然后将饱和试样安装到固结仪中,后续操作同干燥试样,开始进行压缩试验,如图3(b)所示。

图3 制备完成的试样

试验中设置了11级竖向荷载:12.5、25、50、100、200、400、800、400、200、100、0 kPa,每级加载后固结约24 h后视为稳定状态,即可进行下一级加载。

1.2 试验结果

图4 不同工况下试样的压缩回弹曲线Fig.4 The vertical settlement and rebound curves of samples under different

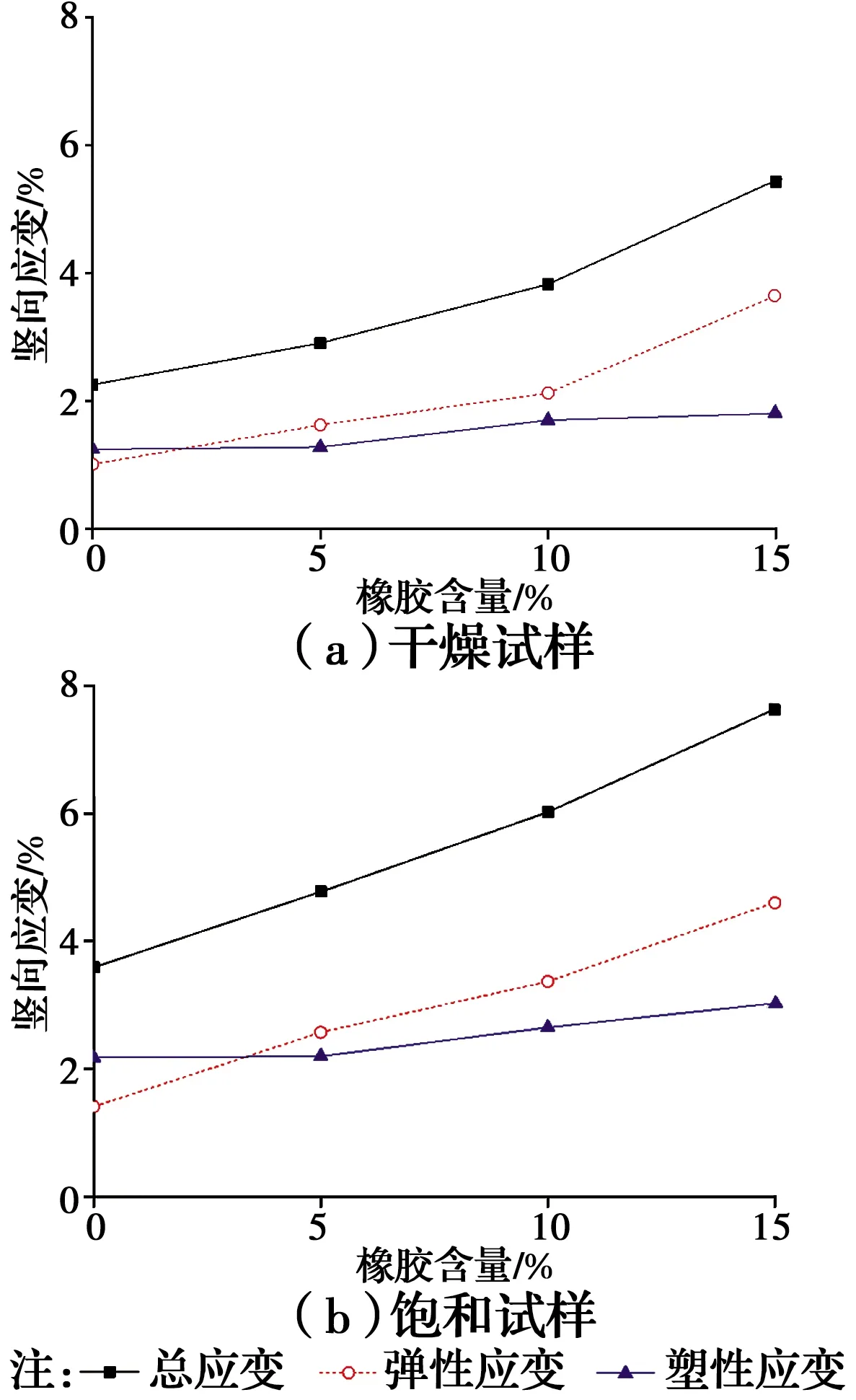

图5 不同工况下试样的竖向应变Fig.5 Vertical strains under different

2 抗剪特性研究

2.1 试验方案

直剪试验所用仪器为ZJ型应变控制式直剪仪,圆柱形试样的直径和高度分别为61.8 mm和20 mm。

在直剪试验中,同样探讨了橡胶颗粒含量和干湿状态对橡胶砂抗剪特性的影响。橡胶质量含量分别为0%、5%、10%和15%,干湿状态分别为干燥和饱和状态,具体参数同表2。试验材料和试样制备方法与上述压缩试验相同。试验设置了4组正应力:100、200、300、400 kPa。剪切位移速率为2.4 mm/min。

2.2 试验结果

图6 剪应力剪切位移关系曲线Fig.6 Shear stress-horizontal displacement

图7 不同试样的抗剪强度Fig.7 The shear strength of different

2.2.1 抗剪强度 图7给出了不同试样的抗剪强度,当无峰值应力出现时,将剪切位移4 mm所对应的剪应力定义为试样的抗剪强度[20]。从图7中发现:1)抗剪强度随正应力增大而增大;2)总体上抗剪强度受橡胶颗粒含量的影响不明显,这与Ghazavi[15]的研究结论是一致的。

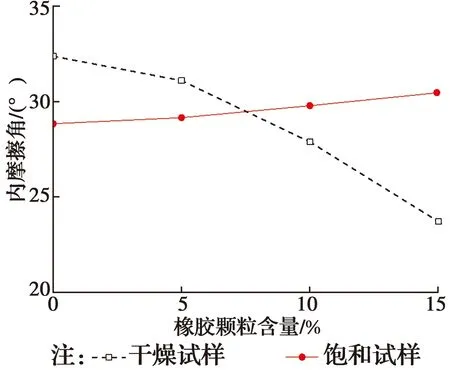

2.2.2 抗剪强度指标 根据Mohr-Coulomb强度准则计算得到试样的抗剪强度指标内摩擦角。图8给出了内摩擦角与橡胶颗粒含量的关系曲线,从中可发现:干燥及饱和状态下内摩擦角与橡胶颗粒含量的关系表现出不同的发展趋势:干燥试样的内摩擦角随着橡胶含量增大而大幅度减小,但饱和试样橡胶含量增大,内摩擦角并没有下降,反而轻微增加。

图8 内摩擦角与橡胶颗粒含量的关系Fig.8 The relationship between internal friction

内摩擦角由两部分组成:滑动摩擦w1和咬合摩擦w2。对于干燥试样,橡胶颗粒的加入可能会增大颗粒间的滑动摩擦w1,但由于橡胶颗粒使得混合土试样呈现出明显的剪缩特性,导致剪胀效应减小,即咬合摩擦w2减小,显然,当前干燥条件下咬合摩擦w2减小的程度要大于滑动摩擦w1的增加,所以,干燥试样的内摩擦角随着橡胶含量增大而减小。对于饱和试样,一方面孔隙水破坏颗粒表面的吸附膜以及橡胶颗粒的加入同时增大了滑动摩擦w1,另一方面,混合土的剪缩导致咬合摩擦w2减小,当前饱和条件下咬合摩擦w2减小的程度要小于滑动摩擦w1的增加,所以,饱和试样的内摩擦角随着橡胶含量的增大而轻微增大。需要说明的是,上述机理是基于试验结果分析,仍需要进一步的验证研究。

将Duncan-Chang模型应用到直剪试验中,可以得到不同正应力下橡胶砂剪应力与剪切位移的关系

(2)

式中:τ为剪应力;δ为剪切位移;D为试样直径;参数a为初始切线模量Esi的倒数;参数b为极限剪切强度τult的倒数。

1)初始剪切模量

初始切线剪切模量Esi与正应力σn间具有的关系

(3)

式中:k为无量纲模型参数;n为无量纲指数参数;pa为标准大气压,取101.4 kPa。

2)模型参数的确定

将式(2)变换为:

(4)

对式(3)两边取对数,可得

(5)

3 结论

1)橡胶砂的压缩变形由弹性变形和塑性变形两部分组成,随着橡胶含量的增加,两者均逐渐增加,但弹性变形的增长更明显。饱和橡胶砂的压缩变形要明显大于干燥橡胶砂的压缩变形量。

3)橡胶砂的抗剪强度随正应力的增大而增大,但受橡胶颗粒含量的影响不明显。干燥试样的内摩擦角随着橡胶颗粒含量的增加而减小,饱和试样的内摩擦角随着橡胶颗粒含量增加而变大。孔隙水对试样内摩擦角的影响较为明显且机理复杂,需进一步研究。