装配式保温复合墙板自动生产线设计★

欧阳鑫玉 潘常升 田雨泽 韩冬冬

(1.辽宁科技大学电子与信息工程学院,辽宁 鞍山 114051;2.集佳绿色建筑科技有限公司,辽宁 鞍山 114044; 3.辽宁科技大学土木工程学院,辽宁 鞍山 114051)

装配式建筑是未来建筑发展的主要方向,自“十二五”以来,我国的装配式建筑产业得到了快速发展,装配式墙板作为装配式建筑的重要部品,与传统墙体相比,具有生产效率高、施工速度快、低碳绿色环保等优点,市场需求广阔且逐年快速递增,符合绿色建筑、建筑节能、环境保护的产业政策和社会发展需求[1,2],因此加速装配式墙板的工业化具有重要的现实意义。当前国内可作为装配式墙板的有很多,包括承重混凝土岩棉复合外墙板、薄壁混凝土岩棉复合墙板、混凝土聚苯乙烯复合墙板、泡沫混凝土保温复合墙板、混凝土珍珠岩复合墙板、钢丝网水泥保温材料夹芯板、SP预应力空心板、蒸压轻质加气混凝土(ALC)墙板、玻璃纤维增强水泥(GRC)板、植物纤维水泥板(PRC)以及真空挤压成型纤维水泥板(简称ECP)等[3-5]。由于各种墙板采用的材料和生产工艺不同,且明显区别于其他工业产品,使得其工业化实现具有一定的难度,虽然目前市场上已有一些成熟的生产线成套产品,但主要是针对具体墙板产品的生产工艺而设计,难以适应不同种类、不同配方墙板的工业生产需求,并且在如何使工艺更优化、模数更精准、质量更优越、产出更快速等方面,仍存在着很多需要解决的问题。

在此背景下,本文主要基于某企业研发的装配式金属尾矿多孔混凝土轻质保温复合墙板特点和生产工艺需求,对其工业化生产线进行设计。

1 生产工艺流程

装配式金属尾矿多孔混凝土轻质保温复合墙板(简称复合墙板,如图1所示)是一种新型的装配式建筑部品,它以金属尾矿多孔混凝土为芯材,外裹自流平水泥面层,两边设有公母隼槽,安装时只需将公、母隼涂上少量嵌缝砂浆后对拼装配即可,基本尺寸(长宽高)为3 000 mm×600 mm×90 mm,3 000 mm×600 mm×120 mm和3 000 mm×600 mm×150 mm,适用于各类建筑内、外墙、屋面等工程使用。

该复合墙板生产工艺流程为:生产前准备→模具组合→模具清洗及刷油→底层砂浆制作及铺设→底层网格布铺设→底层冷拔丝铺设→金属尾矿多孔混凝土砖铺设→砂浆填缝→顶层冷拔丝铺设→顶层网格布铺设→顶层砂浆制作及铺设→灌浆、抹面、压光、清理→一次养护→起板→二次养护→包装码垛。

2 墙板生产线基本结构设计

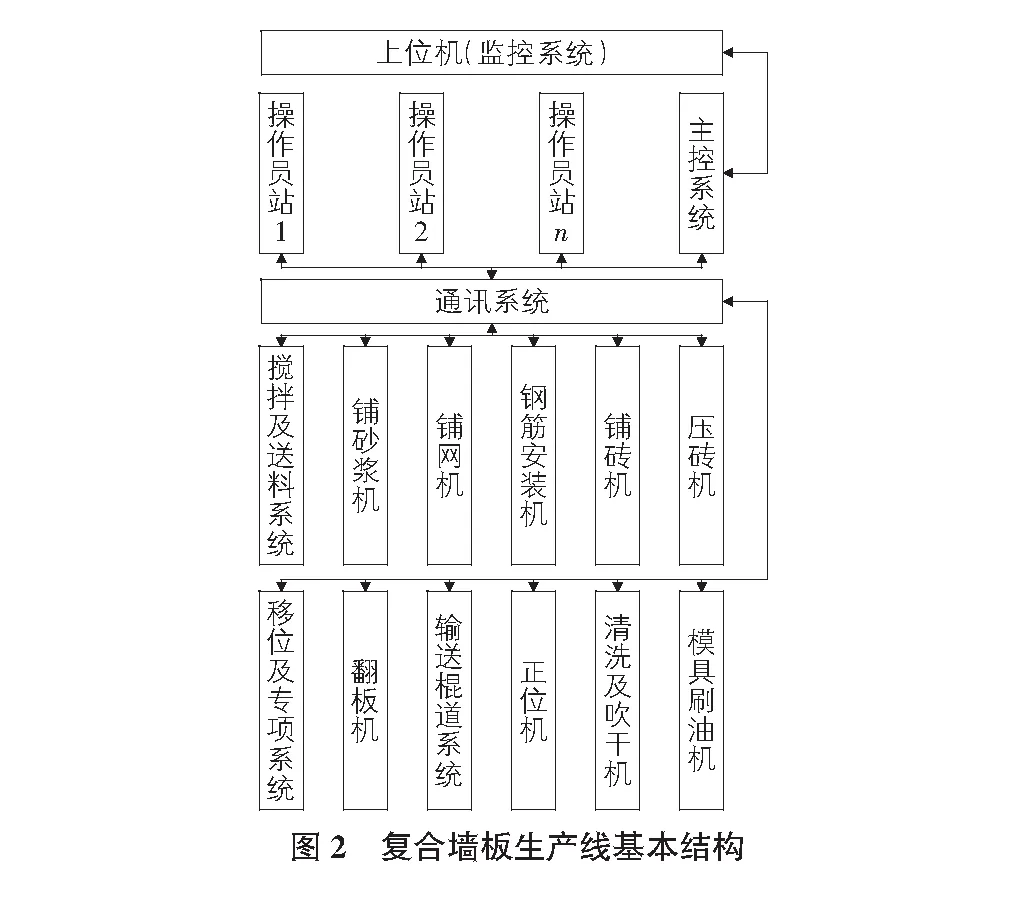

根据复合墙板的生产工艺流程,对生产线的基本结构进行了基本结构设计。在本生产线中,主要包括了上位机、主控系统、操作员站以及砂浆搅拌及送料系统、铺砂浆机、铺网机、钢筋安装机、铺砖机、压砖机、移位及转向系统、翻板机、输送轨道系统、正位机、模具清洗及吹干机、模具刷油机等,各部分之间通过通讯系统实现信息的交互,如图2所示。

3 控制系统设计

本生产线在所设计的机械系统基础上,采用两级控制,实现系统的生产自动控制和状态监控,同时配备手动操作作为备用。

分站(单机)采用西门子SP7-200 SMART PLC作为控制主机,配以昆仑通态触摸屏、变频器、接近开关等,完成单机的开关量逻辑控制、模拟量控制、运动控制、过程控制、单机数据处理以及与主站的联网通讯等。

主站采用西门子SP7-1500 PLC通过以太网与各个分站(单机)进行联网数据交换,并将数据通过OPC软件上传到上位机,实现生产线单元设备与整条生产线的数据监控。利用上位机,可以显示整条生产线的运行状况,并对材料消耗、产成品等进行数据记录,对生产线运行过程中出现的故障和启停情况进行记录,建立日志,全面掌控各个生产环节。

生产线控制系统软件的部分操作界面如图3,图4所示,生产线正常情况下,按预定参数自动运行;当发生故障或其他紧急情况时,可以采用手动控制。

安装完成后的生产线设计产能为15万m2/年,通过调试运行检验,达到了良好的生产效果。

4 结语

本文针对装配式金属尾矿多孔混凝土轻质保温复合墙板工业化的实际需求,设计了一套自动生产线,利用西门子SP7 PLC作为控制主机,实现了墙板生产的自动控制和状态监控,显著提高了墙板产品质量和生产效率,有效促进了智能装备制造产业和装配式建筑产业的发展。