钢筋笼滚焊机在地铁车站深基坑支护施工中的应用

胡 世 亮

(上海城建市政工程(集团)有限公司,上海 200032)

1 概述

随着城市化进程的加快,我国的地铁建设市场规模正在不断扩大。相关资料显示,“十三五”期间全国城市轨道交通总建设里程将超过3 000 km,总投资将超过15 000 亿元,毋庸置疑,中国已成为世界最大的地铁工程建设市场。以钻孔灌注桩作为围护结构的明挖地铁车站深基坑,围护结构质量是确保基坑开挖安全的重要措施,而钢筋笼加工质量是评价钻孔灌注桩优劣的主要依据之一。钻孔灌注桩钢筋笼是由主筋和缠绕箍筋共同组成的钢筋骨架,受存储成本、半成品保护、生产工艺以及施工场地等因素影响,钻孔灌注桩钢筋笼一般很难实现工厂化提前制作,传统工艺一般采用人工加工制作钢筋笼,由于人工操作水平参差不齐,钢筋笼制作质量、生产效率等均难以得到有效保证,这就对现场施工工艺优化提出了新的要求。

长期以来,钢筋笼滚焊机加工钻孔灌注桩钢筋笼因效率高、加工质量稳定、经济效益较好等优点在桥梁、公路等施工领域得到了较为广泛的应用[1],工程经验表明该工艺更利于实现规范施工、以人为本、安全环保的管理要求[2]。因此,在以钻孔灌注桩为支护形式的地铁车站深基坑施工过程中采用钢筋笼滚焊机加工制作钢筋笼是保障质量安全和提高生产速度的有效手段之一。

2 滚焊机工艺原理及工艺流程

2.1 工艺原理

钢筋笼滚焊机是一种数控加工钢筋笼的设备,主要由钢筋调直机构、钢筋笼支架以及传动机构几个部分组成,能够将钢筋的矫直、弯曲成型、滚焊成型等工艺有机的融合在一起,首先通过人工将钢筋笼主筋固定在加劲箍上,然后把螺旋箍筋(盘筋)端头与主筋焊接在一起,利用滚笼支架转动采用人工方式将盘筋均匀的缠绕在主筋上,同时进行焊接,采用自动化或半自动化方法完成缠绕及成型等工序,最终形成钢筋笼成品[3]。设备可直接加工直径范围为φ5~φ16的箍筋,螺旋箍筋间距可通过手动方式在50 mm~450 mm范围内任意调整。

2.2 工艺流程

钢筋笼滚焊机的工艺流程大致可分为加劲箍制作与固定、主筋下料、螺旋箍筋下料并固定、焊接成型、卸笼等主要工序,施工工艺流程如图1所示。

1)加劲箍制作与固定。

半自动式钢筋笼滚焊机在主筋下料前需按照图纸要求加工制作加劲箍并固定在滚动支架上,加劲箍间距一般2 m/个。而全自动滚焊机先成型笼后置内加劲箍,更有利于确保钢筋笼的同心度。

2)主筋下料。

通过人工方式将主筋按图纸间距要求均匀分布并固定在加劲箍上,焊接牢固。钢筋笼一次成型长度取决于滚动支架安装长度及设备滚动电机负荷,对于分段制作的钻孔灌注桩钢筋笼可一次性加工制作15 m长度范围的钢筋笼。

3)螺旋箍筋下料。

钻孔灌注桩钢筋笼对螺旋箍筋的缠绕间距要求十分严格,施工时首先将螺旋箍筋缠绕在绕丝机上,然后将钢筋穿过矫直机构,并将螺旋箍筋端头与钢筋笼主筋交叉焊接固定。为防止缠绕过程中发生脱落,螺旋箍筋端头可做弯钩与主筋焊接牢固。

4)焊接成型。

预启动滚焊机,钢筋笼端部(500 mm范围内)焊接可在螺旋箍筋并排连续缠绕几圈后采用满焊(点焊)与主筋牢固焊接在一起。

端部焊接完成后正式启动钢筋笼滚焊机和绕丝机,随滚动支架带动主筋笼转动,按图纸间距要求将螺旋箍筋均匀的缠绕于主筋上,局部间距不满足要求的位置需进行适当调整。缠绕完成后可采用梅花焊的形式将螺旋箍筋与主筋焊接牢固。

钢筋笼尾部(500 mm范围)焊接需暂停焊接后继续启动滚焊机,连续缠绕数圈后再将螺旋箍筋末端与钢筋笼主筋焊接固定。需要指出的是,对于分段制作加工的钢筋笼在后期接笼过程中需将螺旋箍筋按间距拉长,故其末端连续缠绕圈数需根据接长需要通过计算确定,以保证钢筋笼接长后螺旋箍筋的整体间距满足要求。

5)钢筋笼加工完成后可通过吊装或人工滚动的方式从滚动支架上移动至成品堆放区。

3 优势分析

3.1 相比人工作业,钢筋笼生产质量稳定可靠

施工经验表明,传统人工生产的钢筋笼经常出现缠绕间距误差偏大、钢筋缠绕不紧导致钢筋笼整体松散,并且会出现钢筋因焊接产生热变形而导致钢筋笼整体变形的情况,对于直径大于10 mm以上的螺旋箍筋或箍筋间距较密时,人工生产更难保证加工质量,如图2所示。

20世纪中叶开始,英国率先开始采用滚焊机加工制作钢筋笼,它是集钢筋矫直、弯曲缠绕、滚焊成型等功能于一体数控机加工设备。滚焊机的出现解决了传统人工制作而无法避免的质量通病,并且实现了钢筋笼机械化、规模化、标准化生产。滚焊机采用滚动支架带动主笼旋转,螺旋箍筋与主筋固定更紧密,间距均匀且精度更高,钢筋笼直径保持一致,分段制作时后期接笼施工更容易控制,加工质量稳定可靠,基本可实现“免检”,如图3所示。

3.2 节省材料

为保证钢筋笼的生产质量符合规范要求,传统人工加工制作钢筋笼经常因螺旋箍筋缠绕间距不均匀、局部缠绕不紧密等原因需将钢筋切断后矫正,再次生产时需要将螺旋箍筋搭接后才能继续缠绕加工,因此搭接长度便造成了一定程度上的材料浪费(如箍筋、焊材等)。采用滚焊机制作钢筋笼螺旋箍筋无需搭接,一次加工成型,总体上可节约材料约1%。

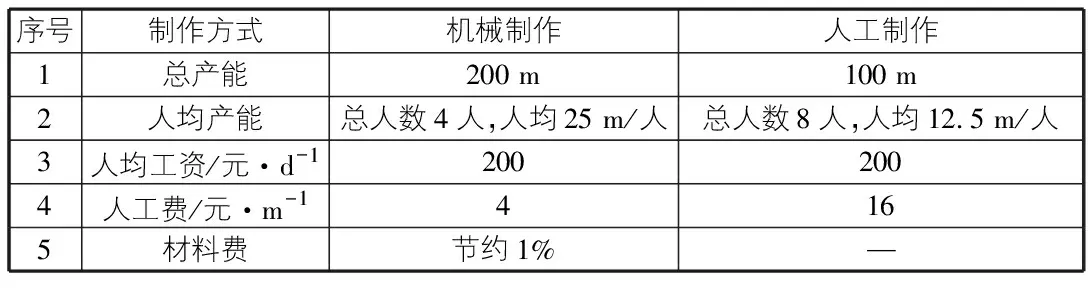

3.3 生产效率大幅提高,生产成本大幅降低

生产效率方面,传统人工制作效率往往取决于工人数量,例如一个8人的生产班组,其单工日生产钢筋笼长度最多为100 m以内,并且工人操作水平的参差不齐导致钢筋笼质量较难得到保证。采用滚焊机加工制作钢筋笼精度高,单台滚焊机在配置4个人工的情况下单工日钢筋笼生产长度即能达200 m左右,完全可满足现场桩基成孔作业的进度要求。

表1表明,采用滚焊机加工制作钢筋笼单工日总产能是传统人工制作的2倍,人工可节省1/2,在人均工资相同时每米钢筋笼人工生产成本节约3/4。相关研究资料[2]表明,在加工约1 500 t以上钢筋笼后即可完成全部设备投资回收。

综上所述,采用机械制作钢筋笼具有无与伦比的经济指标优势。

表1 机械制作与人工制作钢筋笼经济指标对比(单工日)

4 结语

1)钢筋笼滚焊机是集多道钢筋加工工序于一体的数控加工设备,机械化程度高,箍筋间距分布均匀,钢筋笼制作质量稳定可靠。全自动钢筋笼滚焊机可确保钢筋笼的同心度,更利于分段制作的钢筋笼在后期接笼时保证主筋有效搭接。

2)采用钢筋笼滚焊机可使钢筋笼加工基本上实现机械化和自动化,减少了传统人工生产各个工序间的工艺时间和配合偏差,生产效率较人工制作可提高1倍,生产成本仅为人工制作的1/4左右,生产成本大幅降低,设备投资回报率较高。

3)以钻孔灌注桩作为围护结构形式的地铁车站深基坑,采用钢筋笼滚焊机加工制作钢筋笼是保证围护结构质量的有效措施之一,在质量标准、成本控制以及进度控制方面均具有明显优势,因此在地铁车站深基坑施工过程中推广应用滚焊机具有明显的经济效益。

4)钢筋笼滚焊机是多轴协同作用的数控机加工设备,因此开展多轴协调控制精度方面的研究对滚焊机的发展与推广具有重要意义。