桥梁钻孔灌注桩跨孔声波透射法缺陷检测分析

赵 瑜

(山西长兴路桥工程有限公司,山西 长治 046000)

1 桩基缺陷检测技术发展概况

20世纪30年代,声学检测法首次被运用到结构混凝土检测中,主要以混凝土中声波传播速度进行质量判定。20世纪40年代,超声波法被运用到混凝土质量检测中。1949年,英国的加特费尔德和加拿大的切斯曼首次将超声波技术运用到结构混凝检测中。经过几十年的发展,超声波检测技术在软件和硬件都得到了很大的发展,成为混凝土质量检测的重要方法。20世纪50年代,我国开始研究超声波技术,60年代将超声波检测技术运用到工程检测中,70年代首部超声波检测仪研发制造,通过进行多次研究,取得了很多成果。

近年来,我国公路交通事业得到了快速的发展,钻孔灌注桩在桥梁施工中得到了大量的应用,并促进桩基础检测技术的快速发展。尤其在动力试桩方面,我国进行了大量研究,研究水平居世界前列。跨孔声波透射法属于声波检测法的一种,近年来得到了快速发展,并被广泛应用在桥梁钻孔灌注桩完整性检测中。本文对跨孔声波透射法的基本原理进行分析,并重点对桩基缺陷检测结果进行分析,说明其在工程建设中具有十分重要的实用价值。

2 跨孔声波透射法的基本原理

跨孔声波透射法的基本原理是基于自动测桩系统的工作原理,通过在桩基中布设测点,通过对超声检查仪主机控制高压脉冲发射系统,在测点间测试参数与测桩提升系统取得通信。高压脉冲信号发出后,通过发射换能器转化成声波信号,声波信号传入声测管间桩身后,接受换能器将声波信号转换为电信号,经放大后按照设置的增益参数进行调整,数模转换后将调整后的电信号转换为数字信号。最后,将数字信号传输到主机显示器,显示出波形及声波参量,逐步将各检测结果存储起来,提供给工程技术人员,用来对桩基完整性进行判定,进而确定桩基存在的缺陷。

3 钻孔灌注桩桩基缺陷类型的判断

3.1 完整桩

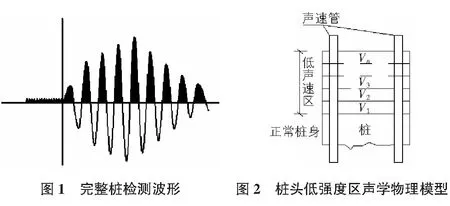

钻孔灌注桩桩身完整,桩身内部混凝土均匀,超声检查仪高压脉冲发射系统发射超声波,声波在混凝土内部传播速度快,声速约4 500 m/s左右,波幅计算公式A=Ame-al,其中,Am为桩基测点的激发质点最大振幅值;l为声测管的间距;A为接收到的声波波幅值。完整桩基检测曲线如图1所示。

3.2 桩头低强度区、沉渣、二次浇灌面

钻孔灌注桩施工过程中,桩头容易掺杂淤泥、钻渣等杂物,属于低强度区,施工中应将桩头截去。但有时由于混凝土浇筑方量不够,可能会残留一部分桩头,形成低强度区。通过对截去的桩头进行观察,可以看出桩头内部泥浆、浮浆的分布情况,可以把这些杂物看作较均匀低速介质。另外,通过观察,还可以了解到二次浇灌面的物理特征。沉渣属于岩屑和泥浆的混合物,可以把它看作是均匀的低速介质。可以将这些杂志呈层状分布,通过建立声学物理模型,绘制层状声速分布图,如图2所示。

图2中声速V1>V2>V3>…>Vn,即声速随桩深递减。二次浇灌面与桩头低强度区类似,但低声速区分布在完整桩身之间。沉渣位于桩基的最底部,层间声速分布均匀,但声速变化趋势与图2相反。进一步分析可以得出声速、波幅随深度的变化规律。

3.3 桩身空洞与缩颈

当混凝土内部气泡集中在一块,会在桩身内部形成空洞。桩身严重缩颈会造成声测管暴露在桩身外部,在声测管附近形成空洞。采用跨孔声波透射法对桩身空洞进行检测,声线长度计算公式为l′=(r4+l2/2)1/2,其中,r为空洞半径;l为声测管管距。声线长度越大,声时变大,声速降低,接受的超声波波幅也产生下降,主频降低。对于产生严重缩颈的桩身,声波体积很小时,会造成声速和波幅降低;声测管周围的空洞体积过大时,会造成声波信号接收不到。

3.4 夹泥、离析

桩身出现夹泥、离析时,跨孔声波透射法检测结果中会出现低声速区。由于声波在桩身缺陷处会发生绕射,并在缺陷内部折射和多次反射,造成声速降低。产生多次反射的波较完整桩身的波传递速度慢,最后被接收。桩身存在夹泥、离析缺陷时所得到的波形复杂,声速、波幅和频率都会下降。

4 钻孔灌注桩质量缺陷检测

4.1 工程实例

某大桥设计全长126 m,采用先简支后连续施工。桩基设计采用钻孔灌注桩,桩径为φ250 cm,设计桩长为70 m,桩顶设计标高为345.5 m。为保证施工质量,在桩基础完工后对桩身完整性进行检测。采用跨孔声波透射法进行检测,施工中预先在桩孔内预埋声测管。并根据检测结果对桥梁存在的缺陷进行分析,用于判断桩基施工质量是否合格。

4.2 桩基缺陷检测分析

钻孔灌注桩混凝土浇筑完成后,清除混凝土表面浮浆,对桩身混凝土采用跨孔声波透射法进行完整性检测。图3为B7号桩基超声波检测声速图,通过测量数据分析可知,在桩顶以下62 m~66 m,声波传播速度极低,估计桩身存在夹泥或离析等缺陷。为准确核实以上结果,分别选取6个剖面对桩顶以下62 m~66 m桩身进行CT检测,检测结果如图4所示,受文章篇幅限制,只列出其中两个剖面的CT检测结果。

结合图4和B7号桩基其他4个CT检测剖面图检测结果,可以看出桩顶以下62 m~66 m桩身存在缺陷。芯样长度为2.55 m,并确定其他区域无缺陷。通过进一步钻芯取样,对试样分析得出结果如表1所示。

表1 B7号桩基钻芯取样结果

从钻芯取样的结果来看,桩身上部混凝土完整性好,桩顶以下62.56 m属完整桩。桩身以下62.56 m~64.14 m内部掺杂粘土,64.14 m~65.32 m内部掺杂粉砂,存在明显缺陷,说明在钻孔灌注桩混凝土灌注施工的过程中出现了塌孔。

4.3 桩身缺陷处治方案

为了对桩身缺陷部位进行处治,预防质量事故出现。对B7钻孔灌注桩缺陷处治前,在桩基外围采取高压旋喷注浆技术进行帷幕注浆,形成旋喷桩帷幕,将外界土体与桩身隔离,为下一步对桩身质量进行检测提供施工条件。使用地质钻机在桩身钻101 mm芯孔,对桩身缺陷部位采用高压水或浆液切割冲洗,冲洗干净后,注浆、旋喷补强,提高桩基础强度,提高桩身完整性,旋喷桩及注浆取芯孔布置如图5所示。处治完成后,再次使用跨孔声波透射法对桩身混凝土完整性进行检测,试验结果表明桩身完整性良好。

5 结语

超声波检测技术是目前钻孔灌注桩施工质量检测最有效的方法之一,在桥梁桩基检测中得到了广泛的应用。本文结合工程实例,通过对跨孔声波透射法桩基完整性检测结果进行分析,得出以下结论:

1)跨孔声波透射法是根据检测后得到的波形对桩基础的完整性进行判断,确定其存在的质量缺陷及位置。2)通过对B7号桩基采用跨孔声波透射法进行完整性检测,说明桩顶以下62 m~66 m存在缺陷,经钻芯验证掺杂粘土和粉砂。3)采取高压旋喷桩对桩基周边旋喷桩进行处治,并在桩身钻芯对桩身内部的粘土和粉砂进行冲洗,注浆加固,经检验后说明达到了规范要求。