隧道断层破碎带超前帷幕注浆加固技术研究

王 文 章

(河南理工大学土木工程学院,河南 焦作 454000)

0 引言

断层破碎带地层具有胶结强度低、稳定性差的特点,隧道施工穿越断层破碎带易发生塌方、突水突泥等地质灾害,严重威胁施工安全[1,2]。超前帷幕注浆加固是治理断层破碎带的有效手段,通过注浆可有效提高断层破碎带岩体间的胶结强度,提高被注地层的力学性能、稳定性和抗渗性能,形成隔水帷幕,保障隧道工程施工安全。

国内外科技工作者对注浆加固进行了大量的研究与实践,张伟杰[3]从注浆加固机理入手,对断层破碎带围岩直接加固与间接加固进行现场试验,试验结果表明直接加固具有改变岩体破坏方式、延缓岩体破坏的效果,间接加固能提升围岩内部的结合力。张庆松、李鹏[4]对断层泥注浆加固机制进行室内模拟实验,结果显示注浆后断层泥絮状结构转变为密实整体状态。张顶立、陈铁林采用颗粒流软件模拟了富水砂层的复合注浆施工过程,提出了复合注浆加固模式,针对不良地质及水压力条件下提出了控制浆脉成型的方法,并将堵水率、加固体强度和整体稳定性作为评价注浆效果的标准[5,6]。刘泉声、卢超波[7]在断层破碎带深部区域采用分段—间断—重复注浆方法,实现了对目标区域充填密实度的最大化,有效遏制了泥岩渐进泥化的趋势,断层破碎带注浆后胶结体呈现出类似混凝土特征。张民庆、黄鸿健[8]针对齐岳山隧道断层采用循环注浆堵水措施,研究了注浆后不同尺寸掌子面在高压富水条件下的整体稳定性。

目前,国内外对注浆扩散机理的研究取得了较大进展,但在注浆加固计算方法与注浆效果评价标准等方面还需进一步研究和完善。通过对某隧道断层破碎带进行注浆加固工程实践,采用数值模拟和现场围岩变形实测验证了注浆加固效果,以期为后续复杂地质条件下安全施工提供参考。

1 工程概况

某高速铁路隧道全长12.975 km,设计为双车道断面,最大埋深为630 m,最大坡度为7.1%,采用无轨运输。隧道处于富水区,最大涌水量达到74 422 m3/d,同时隧道穿越多处不良地质,围岩承载能力较差,对施工安全提出了很高的要求。隧道共设有4座斜井,1号斜井水平投影长度为667 m,1号左侧导洞施工需穿越断层破碎带,导洞断面尺寸为7.5 m×6.2 m,地层岩性主要为全风化花岗岩及粗面岩,围岩较破碎,岩层有间断,软弱夹层分布不均匀,施工难度较大。

2 断层破碎带地质特征

1号左侧导洞施工至DK0+039时,左侧边墙出现横向深度为3 m的垮塌,坍塌腔内及掌子面有渗、滴水,部分段落有线状流水,开挖面揭示围岩为粗面岩。为进一步掌握隧道前方地质情况,采用MK-5地质钻机实施不取芯超前水平钻探,使用φ108跟管钻孔在掌子面施作3个超前水平钻孔。钻探结果显示DK0+039~DK0+045段为塌腔,DK0+045~DK0+052为松散碎石,强风化,节理裂隙发育,岩体较破碎,DK0+043~DK0+049段地下水发育,DK0+045附近出现涌水,探测结果表明破碎带沿斜井纵向长度为15.7 m,破碎带起止桩号为DK0+039~DK0+054.7。钻孔结束后经测定3个钻孔涌水量为440 m3/d。DK0+039~DK0+054.7段地下水赋存于节理、裂隙中,涌水量较大,考虑到地下水的影响,确定该段围岩等级为Ⅴ级。综合多种因素确定DK0+039~DK0+054.7段为断层破碎带,需进行超前帷幕注浆。

3 超前帷幕注浆

3.1 注浆设计

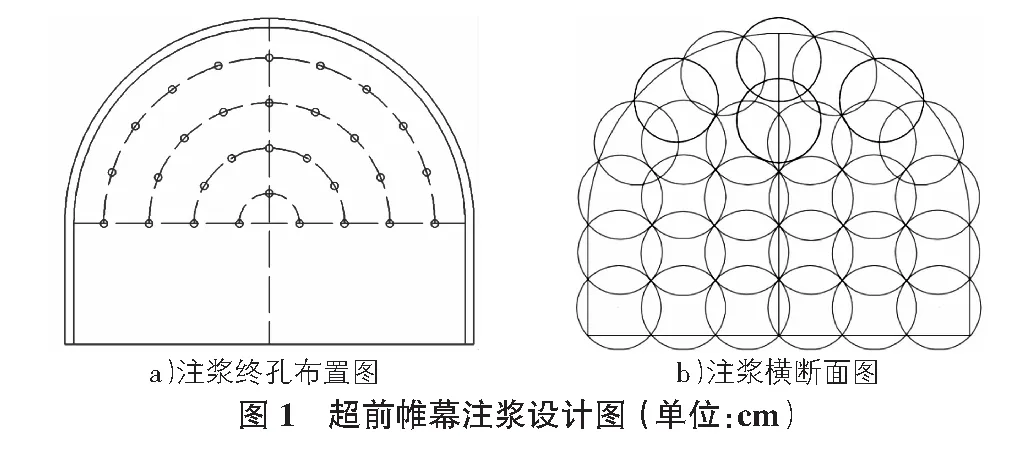

超前帷幕注浆共设置4环30个注浆孔,孔底间距3 m,注浆范围为开挖轮廓线顶部以外4 m,边墙以外3 m,注浆长度为27 m一循环,如图1所示。注浆孔施工采用后退式分段注浆,钻孔达到设计深度后,每次后退3 m~5 m进行一次注浆,每一个循环注浆结束后开挖长度为22 m,为下一循环注浆施工保留5 m的止浆岩盘,必要时考虑设置混凝土止浆墙。

3.2 注浆材料

依据断层破碎带节理裂隙发育及出水情况,本次注浆采用普通水泥—水玻璃双液浆与普通水泥单液浆进行注浆加固施工,为保证最终加固质量,施工过程中需密切关注注浆效果及时进行动态调整。注浆材料配比表如表1所示。

3.3 注浆施工

1)超前帷幕注浆采用履带式全液压钻机进行施工,为使浆液充分充填目标区域节理裂隙,钻孔和注浆采用由低到高,由外向内,同一环间隔跳孔,先灌注斜孔,后灌水平孔的顺序,内外圈采用长短结合的梅花形的排列方式,以期达到注浆不遗留死角的效果。

2)注浆孔开孔直径不小于110 mm,终孔直径不小于91 mm,孔口管采用φ108 mm、壁厚5 mm的热轧无缝钢管,管长5 m,孔口管应埋设牢固,应设有良好的止浆措施。

3)注浆孔施工采用深浅孔—钻杆后退式分段注浆方式,岩层破碎易造成塌孔时,采用前进式注浆,否则采用后退式注浆,在钻进过程中遇涌水或岩体破碎造成卡钻时,应停止钻进,进行注浆扫孔后再行钻进。

表1 注浆材料配比表

3.4 注浆结束标准

单孔注浆压力达到设计要求值0.5 MPa~1.0 MPa,持续注浆10 min,进浆速度为开始进浆速度的1/4或者进浆量达到设计进浆量的80%及以上时注浆方可结束。注浆结束进行压水试验,在标准压力条件下,进水量不应大于2 L/(m·min)。待浆液与破碎带胶结固化,隧道方可进行开挖施工。

3.5 注浆孔最大注浆量计算

为保证浆液能嵌入到隧道开挖轮廓线外的围岩裂隙中,需要足量的浆液才能获得较好的扩散效果。压入的浆液量Q可由破碎带孔隙率以及扩散半径范围进行计算:

Q=Anα(1+β)

;

A=πr2L

。

其中,Q为注浆量,m3;A为注浆范围岩层体积,m3;n为地层裂隙度,据钻探结果取30%;α为浆液填充系数,取0.7,范围0.7~0.9;β为浆液损失率,取0.2,范围0.1~0.3;r为注浆扩散半径,取2 m;L为注浆长度,取27 m;

取nα(1+β)为25.2%(破碎带),计算得每米为3.16 m3。

3.6 注浆效果评定

为查看注浆段在注浆前后岩体的渗透性与注浆孔透水率变化,需现场进行压水试验,试验段长度保持与注浆长度一致,压水时间为20 min,试验压力为注浆压力的80%,经测试在该压力下进水量为1.3 L/min,低于规定2 L/(m·min),说明浆液较好地填充了断层破碎带裂隙通道。

4 注浆效果分析与验证

4.1 数值模拟分析

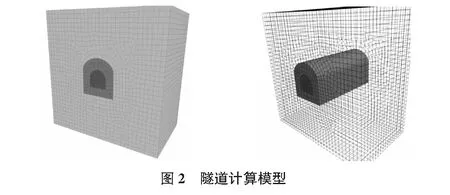

模拟段洞室净空尺寸为6.5 m宽×6.5 m高,基于隧道开挖影响范围为3倍洞径,计算19.5+19.5+6.5=45.5 m,取整46 m,建立三维计算坐标。依据注浆前后钻探结果确定各实体单元参数表如表2所示,隧道计算模型如图2所示,Y轴方向与隧道走向平行,取一个注浆循环27 m,建立模型X,Y,Z方向尺寸46 m×27 m×46 m,模型顶部按埋深200 m计算,施加竖向应力4 MPa,水面线取地面以下20 m施加水压。

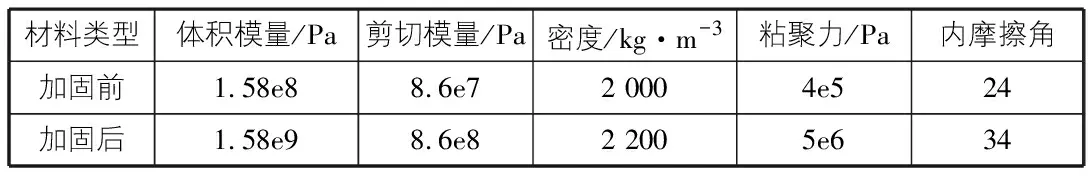

表2 实体单元参数表

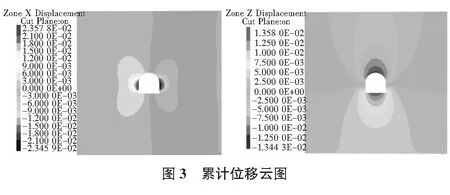

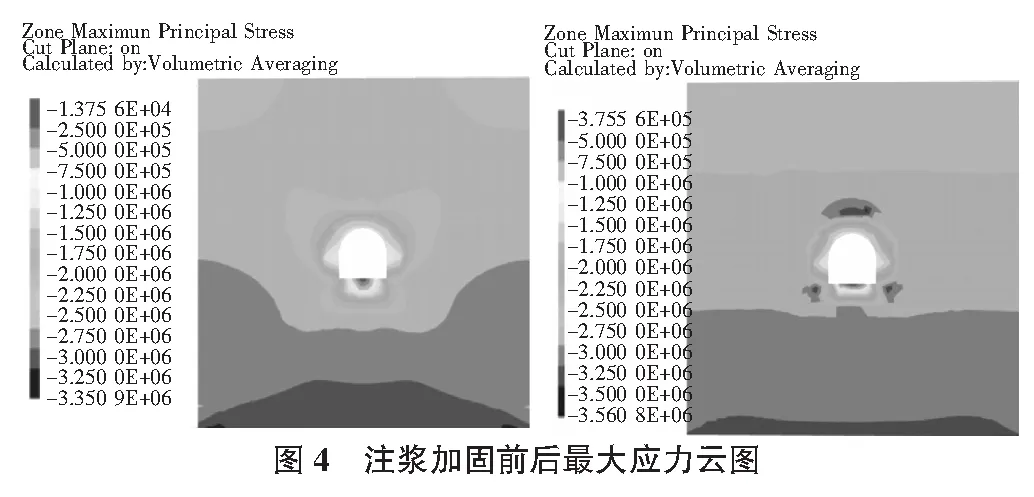

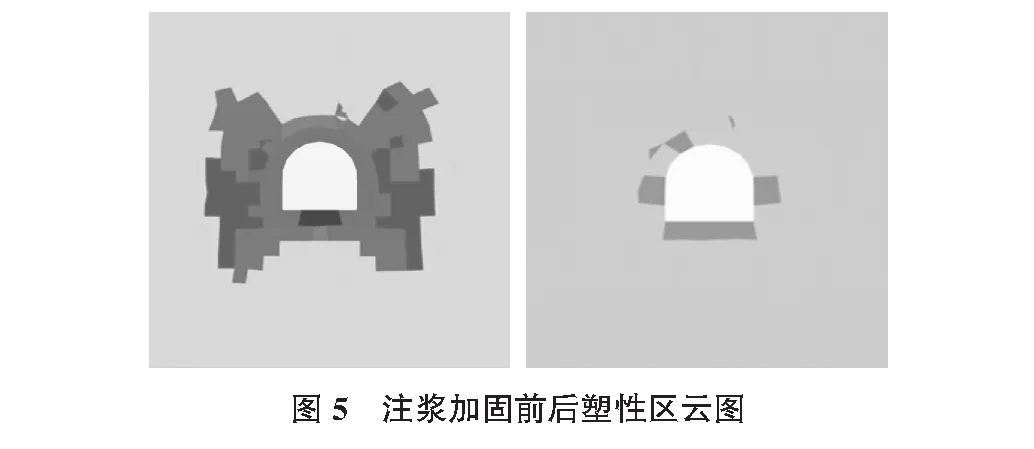

注浆必然会引起围岩应力发生改变,其中围岩在垂直与水平方向上的位移变形量是评价围岩稳定的重要依据。如图3,图4所示,注浆加固段断面位移云图与最大应力云图所示,隧道水平收敛与纵向沉降呈基本对称效果,随着与隧道轮廓线距离的增大,围岩位移变化量逐渐减小。拱顶下沉累计值为13.4 mm,水平收敛累计值23.4 mm。注浆前后围岩内部最大应力影响范围变小,如图5所示,注浆对塑性区的发展起到限制作用,证明断层破碎带注浆加固达到预期效果。

4.2 监控量测数据分析

监控量测是最直观有效的位移变形监测手段,注浆施工过程对围岩稳定性影响较大,需要时刻关注隧道围岩位移变形[10]。监测频率按照2次/d进行观测,拟注浆段围岩等级为Ⅴ级,拱顶沉降及周边收敛累计变化值控制标准为50 mm。

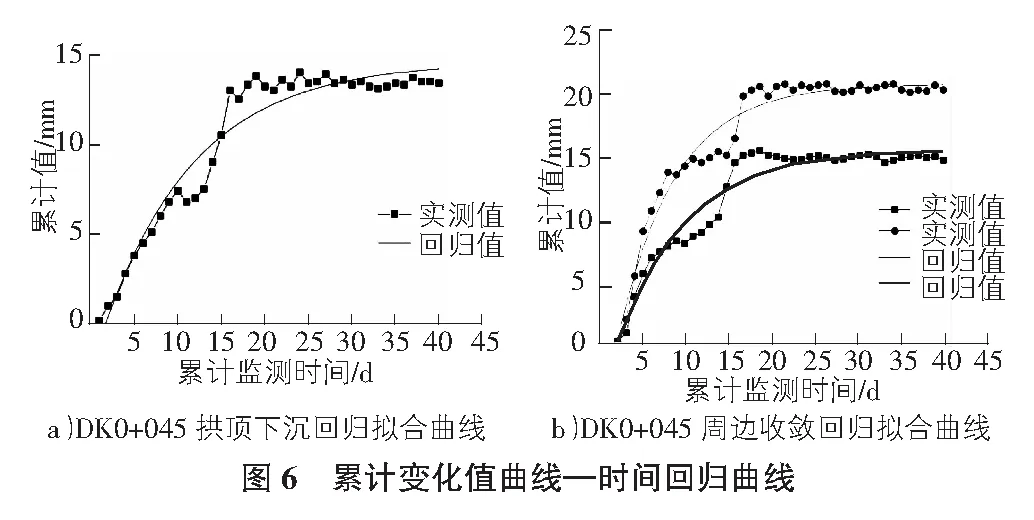

本次选择注浆典型断面DK0+045部分监测结果进行回归拟合分析,如图6所示,监测结果表明,断层破碎带在注浆施工前拱顶下沉最大位移量为6.3 mm,周边收敛最大位移量为10.6 mm,注浆施工后监测值发生突变,拱顶下沉产生的最大位移量为13.4 mm,周边收敛最大位移量为23.4 mm,而后拱顶下沉与周边收敛的累计变化位移量趋于稳定,围岩达到稳定状态,且累计最大值均未超过控制标准,进一步证明注浆加固达到预期的效果。

5 结语

1)通过对隧道断层破碎带进行超前帷幕注浆,依据超前水平钻探结果选择注浆方式,使浆液充分嵌入到断层破碎带的节理裂隙中,实现注浆范围内密实度的最大化,形成一个致密完整的防水结构,起到较好的加固堵水效果;

2)采用数值模拟验证注浆加固效果,发现注浆限制了塑性区的发展,注浆前后围岩内部最大应力影响范围变小,说明注浆加固后围岩稳定性达到预期;

3)分析监控量测数据,发现注浆会增大围岩位移变形量,注浆结束后围岩变形趋于稳定,进一步表明注浆加固起到了良好的效果;

4)依据超前水平钻探进行注浆设计,对注浆过程进行定量计算,采用数值模拟与回归分析从不同角度验证注浆加固效果,证明超前帷幕注浆对断层破碎带进行注浆加固取得了较好的效果,为后续类似工程提供借鉴。