多台激光跟踪仪组网装配工装技术研究及其应用

于德俊,李茂环,付慧桥,陈同福

(航空工业洪都,江西 南昌,330024)

0 引言

航空制造领域由于结构十分复杂,且存在许多尺寸大、刚度小的薄板、型材等零件,为了满足飞机的结构和外形要求,大尺寸、结构复杂的装配型架在装配的各个阶段都被采用,以保证飞机装配的准确度要求。因此型架成为航空制造领域必不可少的一种工装设备,它对于保证飞机产品的质量,提高劳动生产率,降低产品成本都十分关键。飞机装配的准确度是否满足要求,在很大程度上取决于装配型架的准确度。因此飞机型架装配是飞机装配极为重要的工艺流程,直接影响飞机的结构性能,是提升飞机装配质量的重要因素。激光跟踪仪具有测量范围大、测量精度高、读值速度快、操作方便、配套软件功能强等特点。以莱卡AT960型号激光跟踪仪为例,其测量范围为160m,累计测量误差为15um±6 um。国内外航空制造企业已广泛将激光跟踪仪等高精度测量仪器使用于飞机装配工装的装配及定检中。

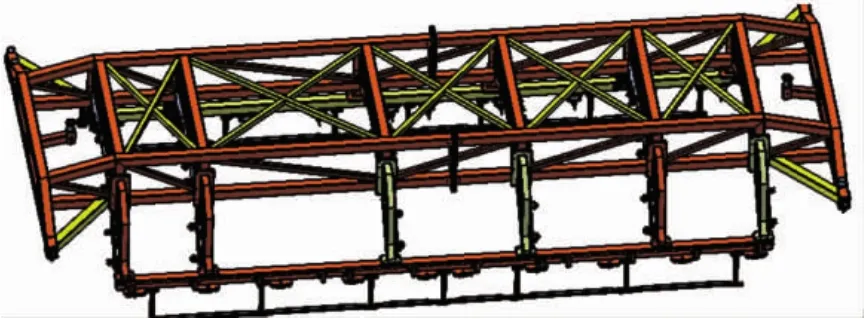

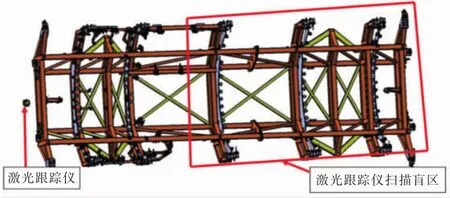

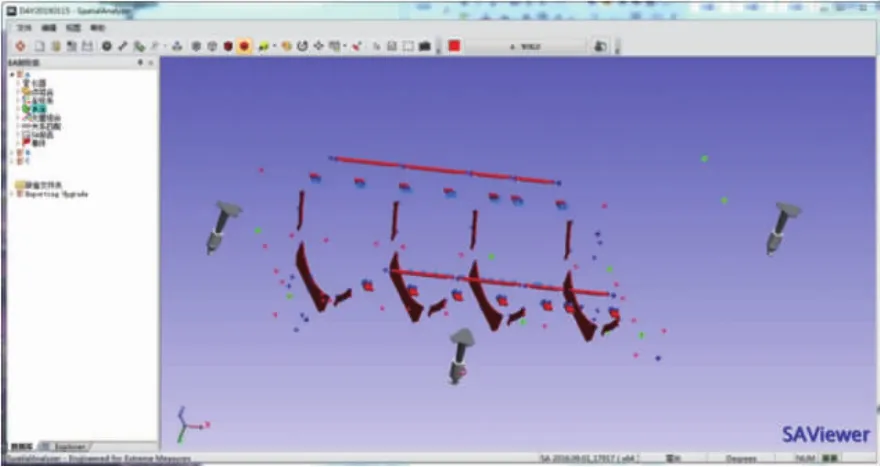

随着我国C919大飞机产业的不断发展,其生产所需的工装尺寸较大、结构复杂、精度要求高,例如超级壁板装配型架,总装型架等。因此,在飞机型架装配制造及定检时,需利用激光跟踪仪对靶标点数据及外形进行测量,通过测量数据来调整工装框架水平度,垂直度,调整工装定位器位置,以满足设计要求。由于大飞机产品尺寸较大,生产所需工装尺寸也相对较大,其外形尺寸的范围大部分在十几米到几十米之间,有的可达上百米,如图1所示为大飞机中后机身前段上半部外部保型工装,总长为12米;由于大型飞机装配精度要求高,装配型架时卡板及定位器数量较多,型架结构复杂,如图2所示,在装配和定检过程中将激光跟踪仪固定在一个型架前端中央位置进行测量时,由于型架框架遮挡激光跟踪仪的光线,大部分位置无法测量卡板的OTP点及型面,因此,需要将激光跟踪仪进行多次的转站测量,而激光跟踪仪转站测量不仅会加大工人的劳动强度,降低装配效率,同时也会影响装配的精度。因此在大飞机型架装配中采用多台激光跟踪仪组网测量的方法进行装配将会大大提高装配效率和装配精度。

图1 中后机身前段上半部外部保型工装

图2 激光跟踪仪扫描盲区

1 多台激光跟踪仪组网测量原理

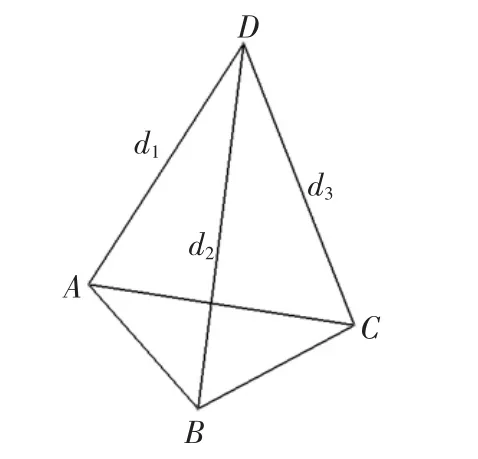

以三站激光跟踪仪组网测量系统为例,该系统由三台激光跟踪仪组成,其测量原理如图3所示,设A、B、C为空间固定的三个点,且A、B、C三个点在一个已知的空间坐标系中,并已知该三点的坐标值。将A、B、C三个点定义为测量系统的三个布站点;D点为被测物体上的关键点,即被测点。利用激光跟踪仪在三个布站点分别测出D点与三点的距离d1-d3,因此D点的空间坐标也就能根据A、B、C三点的坐标求出来。

图3 激光跟踪仪组网测量原理示意图

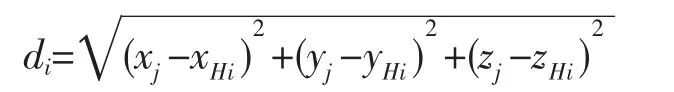

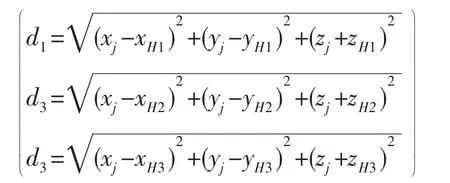

设布站点的坐标值为Hi(xHi,yHi,zHi)、i为布站点的序号。 对于空间任意一被测点Di(xi,yi,zi),i=1,2,…,n;n为被测点的数目,则:

其中,di为被测点到第i个布站点的绝对距离长度。

由此可知,对于一个测量站与一个被测点对应来说,可以得出三个方程,每一个被测点三个未知量,三个测量站的测量数据组成一个方程组。

方程组中仅有Di点的空间坐标值(xi,yi,zi)为未知数,对方程进行求解即可得出被测点的空间坐标值。

2 多台激光跟踪仪组网测量具体实施办法

2.1 多台激光跟踪仪组网测量系统组成

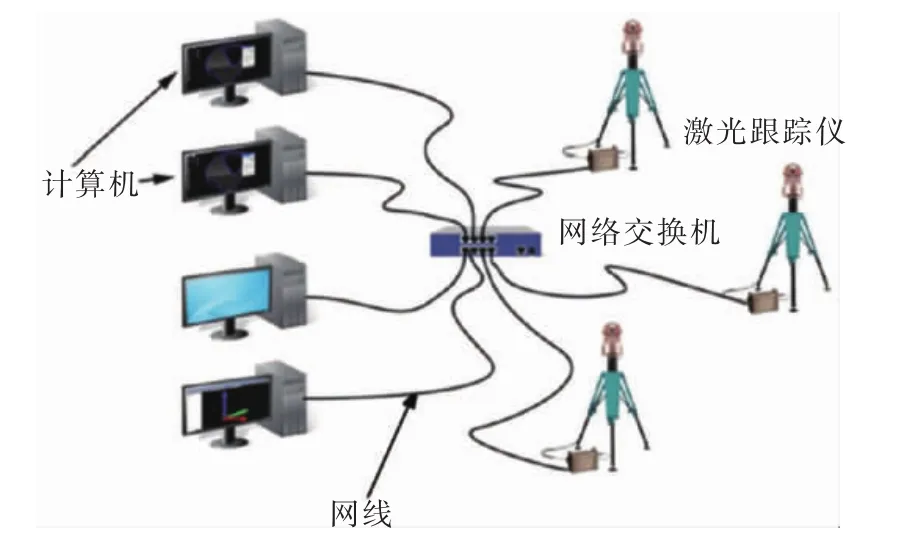

多台激光跟踪仪组网测量系统主要由Spatial Analyzer(SA)软件、2台以上 Leica激光跟踪仪(以Leica激光跟踪仪为例)、一台网络交换机、一台计算机、一根网线组成。SA软件用于显示Leica激光跟踪仪接口界面并分析测量结果,数量可以多于一套,一套软件用于测量,另一套软件用于分析测量结果;Leica激光跟踪仪用于采集测量要素,其数量根据现场实际需要决定;网络交换机用于实现计算机、Leica激光跟踪仪之间的信息交换,形成局域网,网络交换机一般选用TP-LINK品牌,其接口数量根据连接的激光跟踪仪数量决定;计算机用于局域网配置、运行SA软件,计算机可选用台式机或者笔记本,具体配置根据测量项目决定,数量可以多于一台,一台用于控制激光跟踪仪,另一台用于分析测量结果;网线用于连接计算机、网络交换机及Leica激光跟踪仪。多台Leica激光跟踪仪组网测量系统如图4所示。

图4 Leica激光跟踪仪组网测量系统示意图

2.2 前期准备

1)设置入网Leica激光跟踪仪网络IP地址,必须统一在一个网段。例如IP分别设置为:192.168.0.1、192.168.0.2、192.168.0.3, 子网掩码设置为:255.255.255.0。

2)根据中后机身内保型工装布置好Leica激光跟踪仪以及控制器的位置。

3)根据Leica激光跟踪仪布置组网公共点。

4)架设网线。使用网线将Leica激光跟踪仪组网测量系统各个组件连接起来。

5)设置好计算机的IP地址。

6)将计算机、Leica激光跟踪仪通过网线接入网络交换机。

2.3 多台激光跟踪仪组网测量操作流程

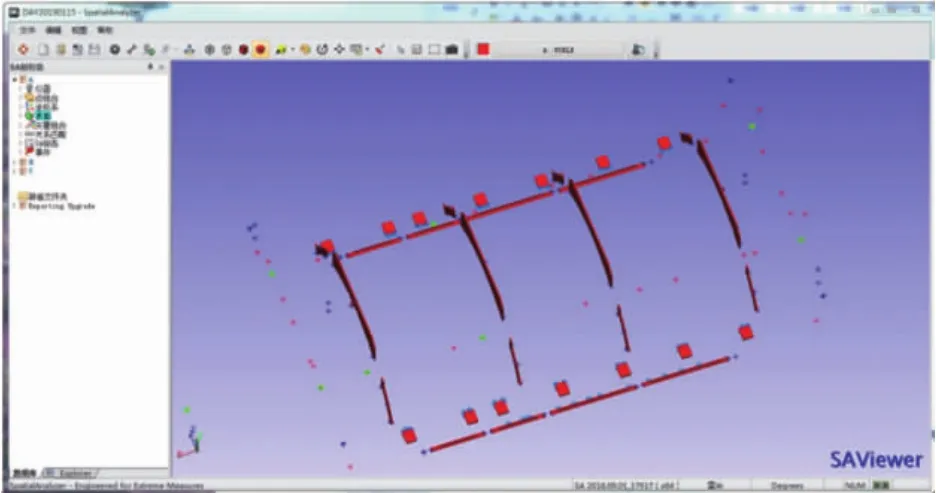

1)运行SA软件,新建3个数据集合用于后续分别显示3台激光跟踪仪的测量数据,并将数模、数据及基准点导入新建的集合中,选择显示实体模型,可在导入数模后删除无需激光跟踪仪定位的框架,如图5所示。

2)添加并连接1号激光跟踪仪。在新建集合A中添加相应的第一台激光跟踪仪,将激光跟踪仪与SA软件连接,并选择相应的靶标球。

3)测量基准点并进行拟合,定位激光跟踪仪。选择单点模式,测量型架上的TB点及ERS点,测量点数量不应少于4个,以6-8个公共点为宜;然后在“仪器定位(Locate Instrument)”选项,在弹出的对话框中选择“最佳拟合(Best-Fit)”选项,并刷新,计算拟合结果,完成1号激光跟踪仪的定位,如图6所示。

图5 SA软件导入数模

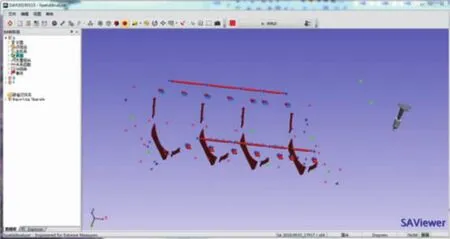

4)按照步骤2及步骤3,在集合B与集合C中分别添加2号激光跟踪仪及3号激光跟踪仪,并定位激光跟踪仪。在2号激光跟踪仪及3号激光跟踪仪定位时,两台激光跟踪仪必须与已定位的激光跟踪仪有4点以上为公共点,为减小系统误差,以6-8个公共点为宜。定位后如图7所示。

图6 第一台激光跟踪仪定位

图7 多台激光跟踪仪组网测量系统

完成上述步骤之后即建立了多台激光跟踪仪组网测量系统,可进行工装的装配工作。

3 多台Leica激光跟踪仪组网测量实施效果

3.1 缩短工装的定检时间

使用激光跟踪仪组网测量系统进行工装装配工作,避免了激光跟踪仪多次转站位带来的麻烦,只需在测量前期规划好激光跟踪仪的光路,并将激光跟踪仪定位在预定位置,即可完成。若使用单台激光跟踪仪完成中后机身前段上半部外部保型工装的定检工作需要20天,而使用多台Leica激光跟踪仪组网测量系统进行定检后只需14天便能完成,大约能节约1周的定检时间,提高了检测效率。如今,国产大飞机实行一架一检的定检要求,即一个型架完成一架产品的装配工作后就需要进行一次全面定检,工装已成为制约大飞机产量的重要因素。因此使用多台Leica激光跟踪仪组网测量的方法来进行工装定检工作将大大节约工装的定检时间,从而提升大飞机的年产量。

3.2 提高工装零组件的安装精度

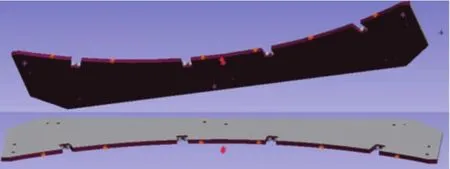

使用单台激光跟踪仪进行工装装配时,一般采用检测零组件OTP点的方式进行安装,即将零组件上的OTP点调整到误差范围之内即认为零组件安装合格,因此安装过程中忽略了零件的制造公差。工装总体的装配误差除了激光跟踪仪测量系统误差外,零件的制造误差也是不可忽视的一个因素,以中后机身前段上半部外部保型工装为例,其卡板安装时要求OTP点的位置误差在±0.1mm,而型面的制造误差为±0.1mm,因此实际安装时误差很难保证在±0.1 mm以内,因此在工装装配时,在检测零组件上各OTP点是否满足要求后,还应检测几个定位面(如数控加工的型面,以及用于定位的平面等)。使用单台激光跟踪仪装配工装时,由于零组件本身的光线遮挡问题,只能检测到零组件的OTP点及有限的几个定位面;而使用多台激光跟踪仪组网测量的办法,可同时检测所需安装的零组件OTP点及所有型面,如图8所示,从而根据实际定位面的误差来调整零组件的安装位置,能够有效的解决零组件制造误差带来的问题,从而提高工装零组件的安装精度。

图8 多台激光跟踪仪同时检测卡板OTP点及型面

4 结语

使用多台激光跟踪仪组网测量系统解决了使用单台激光跟踪仪装配大飞机型架时需要多次转站位的问题,解决了零组件制造误差带来的工装整体安装误差偏大的问题,同时将工装定检时间由20天缩减到了14天,定检效率提升了30%,缩短了工装装配及定检的周期,对提升大飞机年产量具有重要意义。

——以徐州高层小区为例