硅钙钾土壤调理剂造粒烘干工艺研究*

万夫伟,李小燕,吴锡林,张明飞,孙怀涛

(天津水泥工业设计研究院有限公司/天津市中微量元素肥研制与应用企业重点实验室 天津 300400)

0 前言

自20世纪80年代以来,由于片面追求农作物的高产,通过大量施用化肥来补充养分,导致土壤微生态平衡遭到破坏,引起土壤退化,造成我国耕地肥力出现了明显下降。目前,我国化肥平均施用量为434.3 kg/hm2,是国际公认的化肥施用安全上限的1.93倍,但是养分平均利用率仅40%左右[1]。化肥的大量施用已经引起了土壤的酸化[2]、板结[3]等问题,化肥的低利用率不仅造成了资源的大量浪费,而且对水资源和大气环境造成了严重的污染,甚至有些地区近年来出现的镉污染[4]、铝毒[5]、汞污染[6]等问题都与大量施用化肥和土壤酸化有关。为此,农业部制定了《到2020年化肥使用量零增长行动方案》,大力推进化肥减量提效、资源节约、环境友好的现代农业发展之路。

土壤调理剂可用于改良土壤结构、减轻土壤盐碱危害、调节土壤酸碱度、改善土壤水分状况和修复污染土壤等[7]。硅钙钾土壤调理剂(硅钙钾肥)是一种绿色环保、缓释长效的新型矿物肥料,其在水中溶解度小,可在植物根系及微生物分泌的酸作用下溶解供作物吸收。硅钙钾肥具有提供养分和调理土壤的双重功效,可以补充土壤中缺乏的硅、钙、钾、镁等元素,调节土壤的酸碱度,能够增强作物的抗逆性[8]。

目前,将土壤调理剂制成圆颗粒,很好地适应了当前土地流转大趋势下机械化施肥的要求。与粉状肥料相比,颗粒肥料流动性好,运输和装卸时粉尘少,长期存放不易结块,施肥时易撒播,甚至可以实现飞机撒施。现阶段,复合肥的造粒烘干工艺经过几十年的发展已经成熟,但硅钙钾等矿物肥料发展较晚,还没有专用的造粒烘干工艺。为此,专门针对硅钙钾土壤调理剂的造粒工艺及其专用设备进行讨论,以期为建设硅钙钾肥、硅肥、钙镁磷肥等土壤调理剂的造粒烘干车间提供一定的指导。

1 造粒烘干工艺流程

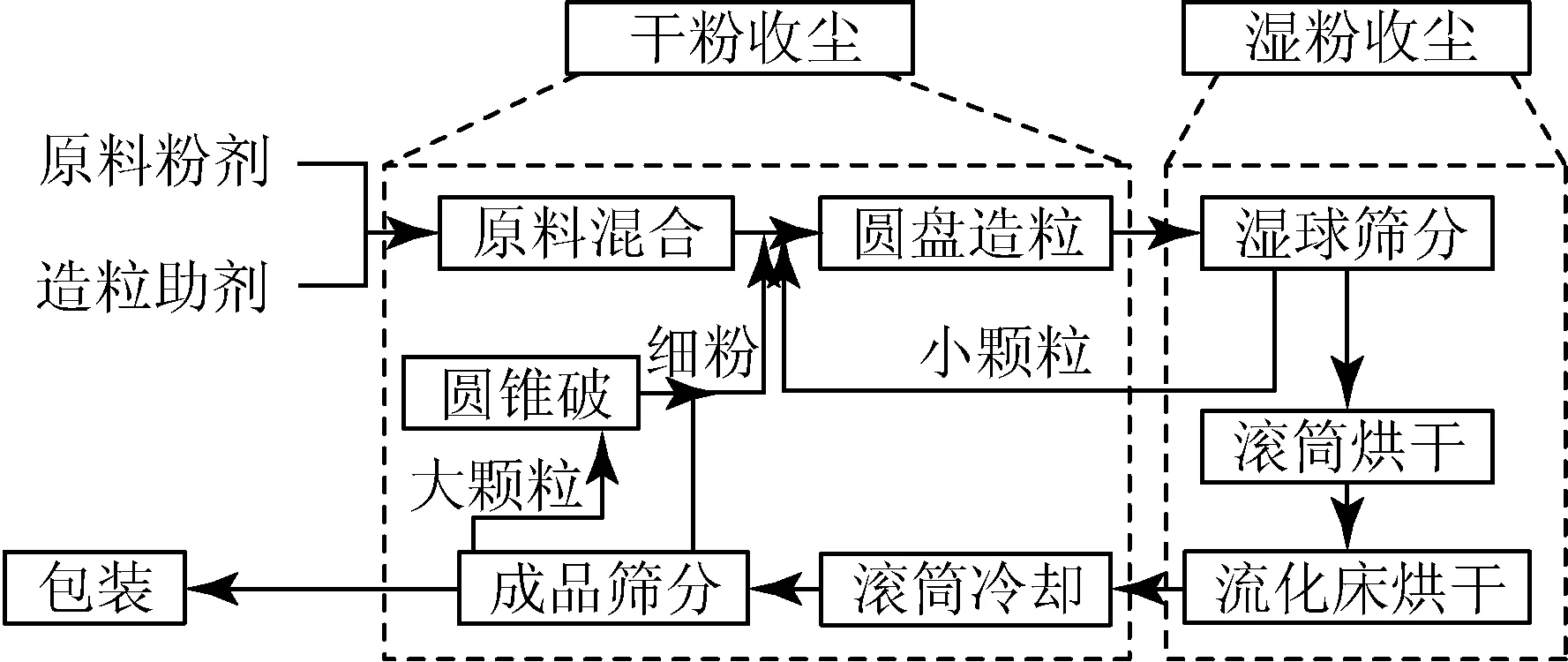

如图1所示:来自上游工段的硅钙钾肥原料粉剂与造粒助剂经过充分混合之后,连续均匀地撒入圆盘造粒机,边喷水边滚动造粒;出圆盘造粒机的颗粒首先进行湿球筛分,将粒径<1.00 mm的小颗粒返回圆盘造粒机;筛分后粒径>1.00 mm的颗粒进入滚筒烘干机,将大部分的水分去除,二段烘干采用振动流化床进一步烘干;烘干后的颗粒经冷却后进入成品筛,粒径>4.75 mm的颗粒经过破碎与湿球筛分工序产生的小颗粒一起返回圆盘造粒机继续造粒;整个造粒烘干车间设计中布置了干粉收尘和湿粉收尘2组袋式收尘器。

图1 硅钙钾土壤调理剂造粒烘干工艺流程

2 工艺流程分析

2.1 原料混合

硅钙钾肥造粒中大部分的原料是以粉状参与的,由于这些原料相对密度较小,物理性质稳定,与水的亲和力差,不溶于水,成粒比较困难。微粒细度越小,成球后微粒间的空隙越小,粉粒间的结合强度就越大[9]。因此,造粒前必须将硅钙钾肥、造粒助剂粉磨至符合造粒要求的细度,然后严格按所需比例准确计量后配加至双筒混料机内混合均匀,才能满足造粒工艺要求。

2.2 造粒工艺

目前,对于湿度较小的物料常用的造粒方法有压力法和团粒法[10]。

压力法可以将细粉压得十分密实,制得的颗粒有较高的强度,但是对于含水量低、微粉很细、孔隙率大、流动性好的细粉进行挤压造粒,不仅电耗高,而且成球率低,单机产能不高。

团粒法是将松散的湿物料(原料细粉和一定比例的润湿液)加入造粒装置中(圆盘或转鼓),通过搅拌翻动形成初始团粒核心,随后核心以团聚和包层2种方式长大。团聚的颗粒球形不规则,表面粗糙;包层制得的颗粒球形度好,表面光滑。在造粒过程中,可以控制操作条件,形成表面光滑、强度高的球形颗粒。

为了满足农业生产大规模机械化施肥的要求,需将粉状肥料制成颗粒,且制得的颗粒既要颗粒强度高(在搬运过程中不碎球、不掉粉),又要求在施入土壤后吸潮或遇水易于崩解。基于以上因素,压力法无法满足硅钙钾造粒生产的要求,圆盘滚动造粒则是比较理想的选择。在圆盘滚动造粒过程中,经形成母球核心、母球核心表面黏结干粉长大、球化成粒3个阶段,颗粒由小到大,强度逐渐提高,制得的小颗粒在圆盘底部,大颗粒逐渐被小颗粒抬高后由圆盘边缘溢出。

2.3 颗粒筛分

一般在圆盘造粒生产中,出圆盘造粒机的颗粒合格率在80%左右[11]。颗粒在进行烘干之前,先进行湿球筛分,其目的是将小颗粒肥料(<1.00 mm)直接返回圆盘造粒机作为母球参与造粒,有利于粉剂成球,>1.00 mm的颗粒进入烘干机,以减小烘干机的运行负荷,降低能耗。为了减少颗粒的振动和防止颗粒堵塞网孔,一般选择分级滚筒筛,并且在筛网内外增设振动和清扫装置。

由于硅钙钾肥颗粒在烘干和冷却过程中存在颗粒破碎现象,颗粒之间的相互摩擦也会出现掉粉情况,因此需在包装前设置1只成品筛除去细粉和碎颗粒,并将大颗粒(>4.75 mm)输送至圆锥破破碎后与细粉一起返回圆盘造粒机再次成球,以提高产品的合格率。

2.4 两段烘干

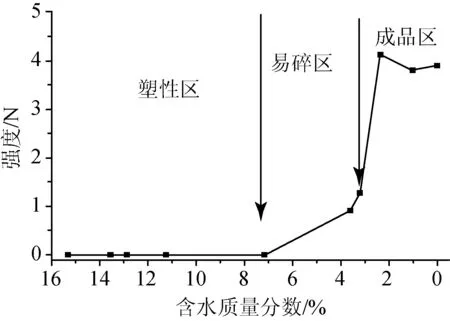

为了研究烘干工艺对颗粒强度的影响,通过实验室试验,绘制了如图2所示的颗粒强度与颗粒含水质量分数的关系图。

图2 颗粒强度与颗粒含水质量分数的关系

为研究不同水分含量颗粒的抗摔打情况,将以上试验样品进行2 m高处自由落体试验,结果显示:在颗粒含水质量分数>7%时,其具有一定的塑性,不容易摔碎;颗粒含水质量分数在3%~7%时,虽然其表面已经硬化,但反而更容易破碎;当颗粒含水质量分数<3%时,硅钙钾肥颗粒已经完全硬化,颗粒强度提高,得到成品。因此,在烘干机的设计中必须优化扬料板的设计,避免颗粒含水质量分数在3%~7%之间时对其进行摔打。

硅钙钾肥的造粒过程是一个细粉间的物理团聚过程,形成的颗粒有2种类型:团聚形成的颗粒球形不规则,表面粗糙;包层制出的颗粒表面呈球形,断面为一层包一层的“洋葱皮”结构。这2种结构要么球形不规则,要么烘干后容易脱壳。为了提高硅钙钾肥的成球率,在滚筒烘干机的进料端预留4~6 m长的二次造粒区,通过湿颗粒的相互挤压揉搓,使球内水分被挤出至颗粒表面,然后被烘干热风带走。出圆盘造粒机的物料经过二次造粒后,可以进一步提高颗粒的球形度,还可以提高其强度。在滚筒烘干机的中后端设置扬料板,可以使颗粒水分含量迅速下降。当颗粒含水质量分数较低时(3%~7%),采用振动流化床烘干机对物料进行干燥,既能在易碎区减少对颗粒的摔打,又能将剩余水分去除。

2.5 滚筒冷却

硅钙钾肥颗粒经过两段烘干流程后,已经具有很高的强度,可以采用滚筒冷却机将其冷却,冷却后的颗粒经过成品筛筛分后送至包装车间进行成品包装。

2.6 系统除尘

从混料开始,圆盘造粒、湿球筛分、颗粒烘干、颗粒冷却、成品筛分等工艺环节都会产生粉尘,这就要求在造粒烘干车间设计时必须考虑除尘设备的配置。按照含水率的不同,硅钙钾肥生产中的粉尘可分为2种:①原料混合、圆盘造粒、颗粒冷却和成品筛分工序产生的干粉尘,其比较容易清除回收,常规的袋式收尘器就可以达到环保指标要求;②湿球筛分、颗粒烘干工序产生的含有高温水汽的粉尘,其回收较复杂,如果采用常规的袋式收尘器,当粉尘温度下降至露点温度以下时会发生结露,出现“糊布袋”现象。为了避免含有高温水汽的粉尘发生结露而影响收尘效果,在设计中配置配风管,通过掺入一定量的热空气以保证除尘器出口温度高于露点温度。

通过以上分析可知,在硅钙钾肥除尘设计中,整个造粒烘干车间应选用2组除尘器,在工艺布置时要将产生干粉尘的工序与产生含有高温水汽的粉尘工序隔开。

3 结语

以硅钙钾肥为研究对象,系统研究了其造粒烘干工艺,讨论了原料混合、圆盘造粒、湿球筛分、滚筒烘干(含二次造粒功能)、流化床烘干、颗粒冷却、成品筛分和系统除尘等关键设备,得出如下结论:

(1)原料混合和造粒过程中会产生大量的粉尘,须注意设备的密封;

(2)硅钙钾肥造粒中湿球筛分是可行的,有利于细粉成球,可减轻后续烘干设备的负荷,降低能耗;

(3)硅钙钾肥湿颗粒强度很低,烘干时设置二次造粒以提高颗粒强度,同时应避免湿颗粒的摔打,以降低碎球的概率;

(4)硅钙钾肥需设置2组收尘器,分别回收干粉尘和含高温水汽的粉尘。