NX10.0 CAM编程模块与VERICUT仿真技术的加工应用

张洲硕

(辽宁丰田金杯技师学院,辽宁 沈阳 110015)

1 CAM编程与数控仿真概况分析及应用流程

1.1 数控编程的分类与特点

在数控加工过程中除工艺和机床设备外,程序的编辑和处理尤为重要。程序处理分为手工处理和计算机辅助处理2 种形式[1]。手工处理是数控编程的基础,在没出现CAM辅助软件之前,这是最重要的编程加工手段之一。即便是今天,在生产中对于简单的二维平面类零件或是需要使用机床内部宏程序来完成加工的零件,通常还是会采用这种方式来处理。但对于大型模具和大型零件类产品,手工处理难以满足加工需求。这是因为这类零件通常在粗加工时毛坯去除体积较大,并且精加工时要完成的结构形状非常复杂,手工无法处理,即使勉强处理也会影响产品精度和生产效率。为此我们往往需要借助计算机CAM 辅助软件进行点位的处理,并自动生成走刀路线。市面上这类软件很多,其中NX10.0 在各大企业中应用最为广泛。

1.2 数控程序的后置处理

虽然CAM 辅助软件可以自动生成加工走刀路线,但这些路线仅是软件中的刀轨点位数据,这样的数据文件是无法直接输入数控机床中进行加工的,因为数控机床的数控系统只能识别对应的ISO 代码,例如我们常说的G 代码指令,所以我们还要对软件生成的这些刀轨点位数据进行后置处理,真正地把这些刀轨点位数据转换成数控机床系统可以识别的G 代码指令并进行加工。

1.3 数控程序安全性分析的方法与意义

在实际加工之前一定要检查数控程序的正确性和安全性,防止在加工中出现零件的质量问题和机床碰撞事故。传统的程序检查和碰撞分析都是凭借编程人员的工作经验和软毛坯试切来完成的,这样既不可靠又影响生产效率,一旦在进口设备上出现碰撞问题,将会产生极大的经济损失。

目前碰撞分析最有效的方法就是在计算机中使用数控仿真软件来建立一个虚拟的加工环境,在实际加工之前先在该环境中模拟加工,模拟结果会在计算机中直接显示出来,其中程序语法错误、碰撞情况、过切检查、残料分布还可以通过报告的形式体现出来。这样就可以直观、高效、可靠地完成数控代码的验证。市面上数控仿真类的软件也比较多,VERICUT 软件作为专业的工业级别仿真软件其功能完整,模拟准确率极高,除验证程序功能外还有合理高效的数控程序优化解决方案。该文就以VERICUT 数控仿真软件为例来分析程序代码的可靠性。

1.4 自动编程与数控仿真在加工中应用流程

下面以NX10.0 和VERICUT 这2 款软件为例研究其在数控加工中的具体应用流程。加工对象如图1 所示是一个三维曲面的模具凸模仁。按图1 所示流程进行CAM 软件编程的前期处理,并生成加工刀轨文件,再通过NX10.0 的Post-build 后置文件将刀轨文件转换为数控机床系统的指令代码[2]。最后在VERICUT 软件中1 ∶1 的建立与实际加工环境相同的数控仿真环境,将后置处理得到的程序代码和所有参与加工的模型信息载入VERICUT 仿真环境中进行最终仿真验证。

图1 编程与仿真应用流程

2 案例零件工艺分析及NC程序处理

2.1 分析零件的结构特点选择合理的加工策略

该零件为塑胶模具凸模,零件的曲面较多,陡峭区域和平坦区域界限比较明显,因此在选择走刀策略时,要根据区域的不同选择不同的切削策略。模型面部和耳部曲面为平坦区域,适合使用固定轴轮廓铣的走刀策略,模型侧壁和鼻子为陡峭区域,编程时适合使用等高加工策略来完成[3]。

2.2 划分加工工序并确定刀具类型

编程准备工作使用NX10.0 的NC 助理功能分析零件圆角轮廓,确定最小的刀具直径,由于曲面加工刀具多使用球头铣刀,立铣刀用于粗加工轮廓和精加工底平面。

加工的工序如下。1) 使用D16R1.6 的立铣刀对毛坯进行整体开粗加工。2)使用D6R1 的立铣刀对上道工序进行二次开粗。3)使用D6R1 的立铣刀精加工底平面。4)使用B3 球刀对面部交界处进行第一次清根处理。5)使用B3 球刀对底部和轮廓侧壁进行第一次清根处理。6)使用B6 球刀精加工鼻头曲面。7)使用B6 球刀精加工鼻头下部的陡峭面。8)使用B6 球刀以45°夹角精加工整个面部曲面。9)使用B6 球刀精加工陡峭侧壁。10)使用B3 球刀对面部交界处进行第二次清根处理。11) 使用B3 球刀对底部和轮廓侧壁进行第二次清根处理。12) 使用B2 球刀对面部交界处进行最后一次清根处理。13) 使用B2 球刀对底部和轮廓侧壁进行最后一次清根处理。14) 使用B3 球刀对眼睛进行粗加工。15)用B2 球刀精加工眼睛,完成整个零件加工。

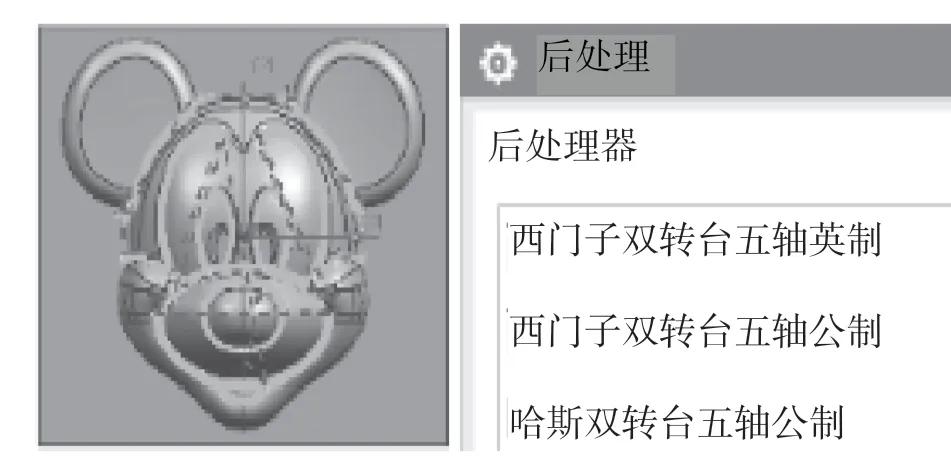

2.3 确定走刀方案自动生成走刀路线

由于加工过程复杂、刀路众多,这里仅以第4 道工序清根为例来处理数控程序。在NX10.0 中创建固定轴轮廓的操作模式作为清根工序,注意走刀方式上分别设置平坦处使用往复式走刀,而陡峭处使用由上至下的往复横切进行走刀[4]。设置好对应的切削参数,生成如图2 所示的清根刀路。

图2 加工刀路与后处理

2.4 后置处理生成NC代码

前面提到此时NX10.0 直接生成的刀轨数据无法直接传输到数控机床中进行加工应用,如图2 所示利用Post-build 制作出的NX10.0 后处理文件,将已生成的加工刀路转换成符合加工机床要求的数控程序代码。

3 创建VERICUT数控仿真环境验证NC程序

在VERICUT 数控仿真软件中按1 ∶1 的同步要求创建与实际加工一样的仿真环境。将该仿真环境作为工作模版,通过NX10.0 与VERICUT 的无缝连接模块NXV 将设计数据、毛坯数据、装夹定位数据、坐标系数据、刀具信息数据、NC 程序数据、坐标偏置类型等直接加载到刚刚创建的虚假加工环境模板中进行仿真验证。

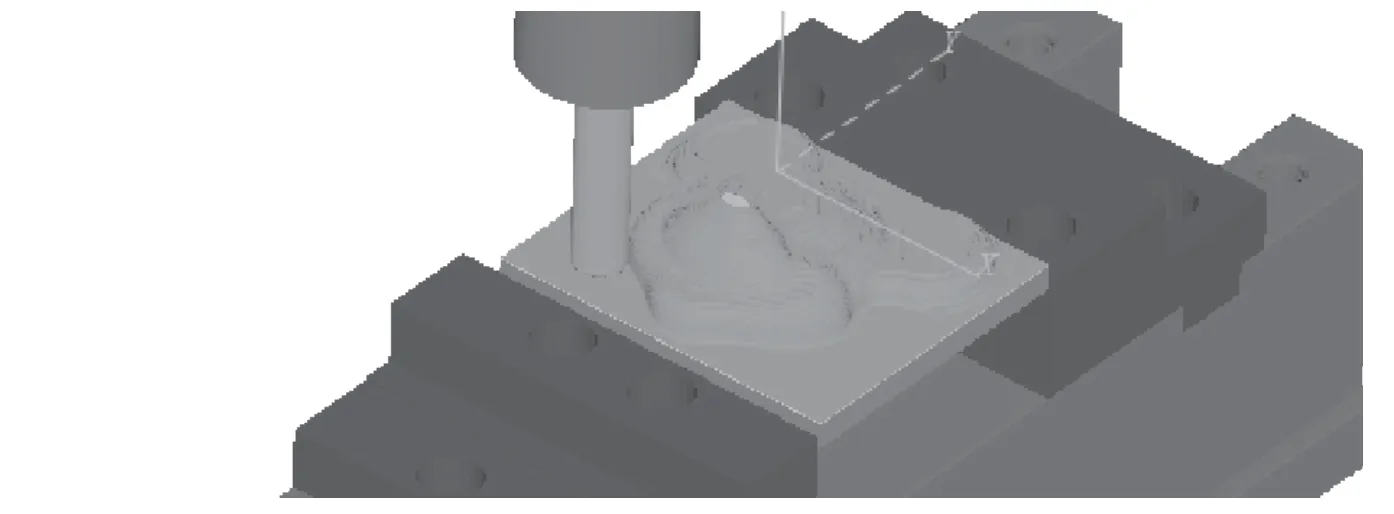

如果不使用NXV 模块也可将各模型数据在NX10.0 中转换为STL 模型,然后手动将这些STL 模型添加到所创建的仿真环境的对应节点中,此时打开VERICUT 的碰撞检查和超程报警功能并进行仿真分析。如图3 所示,仿真结束后可以进行切削模型和设计模型的自动比对,从而直观地判断残料的切除情况,如果在加工中出现碰撞情况,信息栏也会准确地指出发生碰撞的程序段位置[5]。仿真后如果程序没有问题就可以保存程序代码或直接联机传输给机床,待实际加工时使用。

4 结语

通过将NX10.0 与VERICUT 数控仿真软件相结合,我们在工业生产中大大提高了加工编程的效率和安全性。有效避免了在实际加工中出现突发情况,提高了加工的安全性,提升了企业的经济效益。这两者的结合在如今的工业生产中具有非常重大的意义。

图3 仿真加工结果