工艺参数对X100摩擦焊接头性能影响的显著性研究

阚成玲,张骁勇,史文海,徐学利

(1.西安石油大学材料科学与工程学院,陕西西安710065;2.中国石油集团东方地球物理勘探有限责任公司乌鲁木齐基地管理处分公司,新疆乌鲁木齐830016)

0 前言

随着世界经济的飞速发展和能源需求的不断增加,管道工业在世界范围内进入了一个高速发展时期。提高长距离管道输送能力的经济性要求和应对恶劣环境的安全性要求已成为当代管道工程面临的两大主题[1]。高钢级管线钢以其较低的建设成本和较高的使用性能陆续投入使用,目前世界在役管道的最高钢级已达X80钢级,X100也已经进行了试验段研究,有望大规模应用[2-3]。

管道焊接是决定油气管线是否安全运营的关键因素。目前管道焊接多采用埋弧焊,其焊接接头多存在较宽的热影响区以及未检测出的气孔、夹渣等焊接缺陷,成为服役过程中的严重安全隐患。摩擦焊接作为一种典型的固相焊接,具有焊接热影响区窄、焊接质量好、焊接效率高等显著优点。其焊接质量主要受转速、摩擦压力、顶锻压力以及轴向缩短量的影响,不同参数对性能的影响规律不同[4-6]。正交试验是研究多因素多水平的一种高效率、快速、经济的试验设计方法,具有均匀分散、整齐可比的特点[7-8]。为此,本文采用正交试验法研究连续驱动摩擦焊主要工艺参数对X100高钢级管线钢焊接接头力学性能的影响,从而为后续X100高钢级管线钢固相摩擦焊工艺的优化提供参考[9]。

1 试验材料及方法

1.1 试验材料

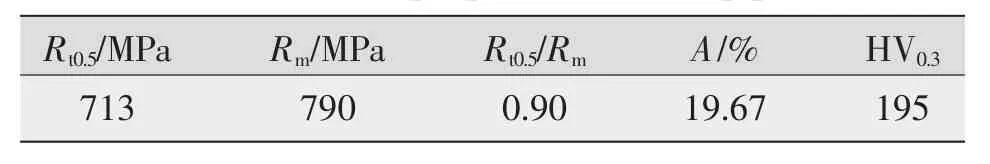

试验选用国内某钢厂的X100直缝埋弧焊管,从钢管上避开原始焊接区域截取φ15 mm棒材进行焊接。X100管线钢的化学成分如表1所示,常规力学性能如表2所示[10]。

表1 X100管线钢化学成分Table 1 Chemical composition of X100 pipeline steel %

表2 X100管线钢常规力学性能Table 2 Mechanical properties of X100 pipeline steel

1.2 正交试验设计

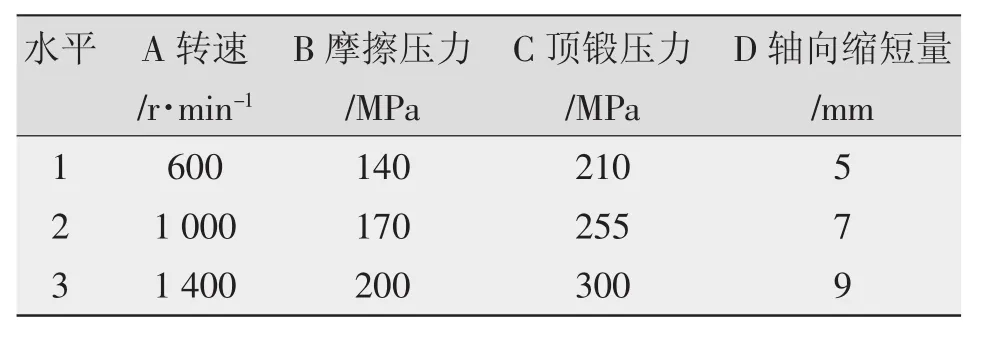

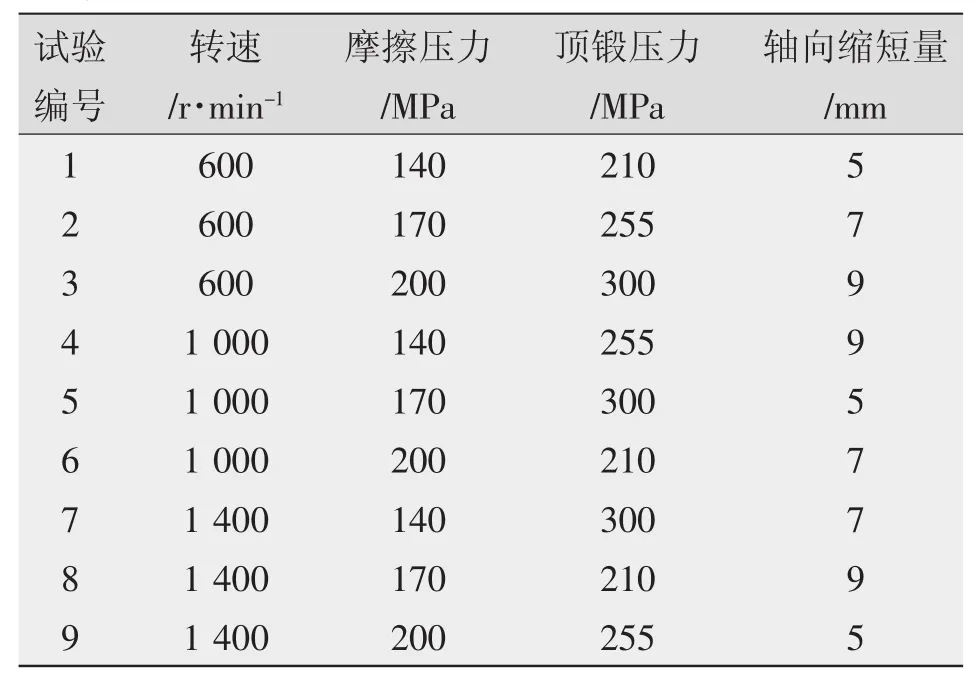

正交试验法是开展全试验组数较多时有效降低试验次数的一种设计方法,具体是根据正交性从全试验中选出具有代表性的点进行试验[11]。根据摩擦焊工艺特点,选取转速、摩擦压力、顶锻压力、轴向缩短量4个参数作为正交试验考核因素,根据相关文献资料[12-13],选定每个因素设置三个水平,确定出正交因素水平表如表3所示。采用不考虑交互作用的四因素三水平正交表进行试验设计,正交试验表 L9(34)如表 4 所示。

表3 正交试验因素水平表Table 3 Factors and levels of orthogonal design

表4 L9(34)正交试验表Table 4 Design matrix L9(34)of orthogonal experiment design

1.3 摩擦焊试验及测试方法

采用汉中双戟公司生产的C320型连续驱动摩擦焊机进行摩擦焊接试验。焊接完成后,测量、观察其飞边形貌。采用HVS-1000A型显微硬度计测试接头硬度,载荷300 gf,保荷时间15 s。每隔0.5 mm测试一个点,打点示意如图1所示,取每个区域的平均值进行后续研究。在MTS370.10材料试验机上进行静态单轴拉伸试验,以焊缝为中心、垂直于焊缝方向取样,拉伸试样按照板状拉伸比例试样进行设计,具体尺寸如图2所示[14]。

2 试验结果及分析

2.1 接头形貌观察

图1 硬度取点示意Fig.1 Schematic diagram of hardness test points

图2 拉伸试样尺寸Fig.2 Dimensions of tensile specimen

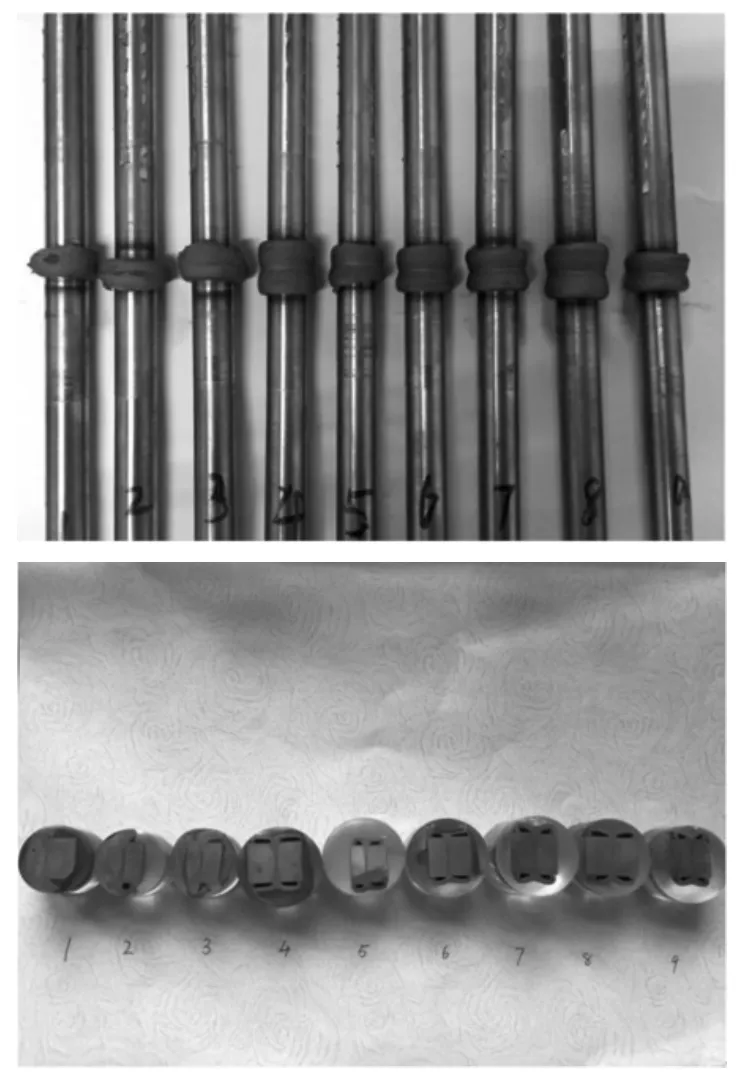

焊接接头飞边形貌及尺寸分别如图3、表5所示。结合图3和表5发现,9组不同参数下的摩擦焊接头处的宏观形貌存在明显差异。在转速较低为600 r/min时,产生的飞边不完整且形貌较差,旋转端与夹持端飞边尺寸存在明显差异,出现不规则飞边形态,这是由于低转速高压力下扭矩阻力过大,导致飞边不规则挤出;当转速较大(1 000~1 400 r/min)时,飞边形态规则,外观完整,但由于转速较大,产生的温度较高,焊接造成的缩短量也较大。此外,当缩短量参数设置过大时,所形成的飞边尺寸过大。由此可见,飞边形貌受转速及缩短量参数的影响较大[15]。

图3 焊接接头形貌Fig.3 Welding joint morphology

表5 焊接接头飞边尺寸Table 5 Dimensions of welded joint flash

2.2 硬度试验

2.2.1 试验结果

检测9组焊接接头的焊缝、热力影响区以及热影响区硬度,结果如表6所示。可以看出,焊缝区域硬度值最高,其次是热力影响区,这主要是晶粒受力的影响发生变形强化而造成的结果。对于热影响区,由于晶粒长大且大小不均匀,导致其硬度较低[15]。

表6 正交试验硬度数据Table 6 The hardness results of orthogonal test

2.2.2 极差分析[16-17]

硬度试验正交分析计算结果如表7所示。比较极差R发现:对于焊缝区域硬度,三种水平下的摩擦压力对应的极差最大,即不同水平的摩擦压力对焊缝区域的硬度影响最大,其次是顶锻压力、转速,缩短量;同理,不同工艺参数对热力影响区的影响程度为:摩擦压力>顶锻压力>缩短量>转速;不同工艺参数对热力影响区的影响程度为:转速>摩擦压力>缩短量>顶锻压力。

表7 硬度试验正交分析结果Table 7 Orthogonal analysis results of hardness test

2.3 拉伸试验

2.3.1 试验结果

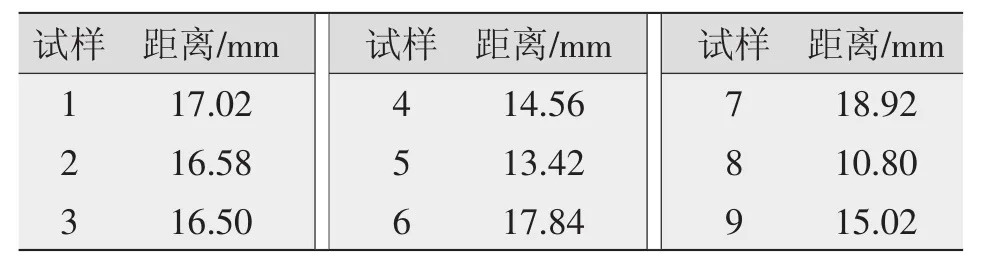

9组试样的拉伸断裂位置及其与焊缝中心的距离分别如图4、表8所示。在拉伸过程中,材料发生明显的塑性变形,其断裂位置均在母材区域,说明在设定的焊接参数范围内,焊后接头的拉伸性能均好于母材。

图4 断裂宏观Fig.4 Fracture macroscopic

表8 断裂处与焊缝中心距离Table 8 Distance between the fracture and the center of the weld

焊接接头拉伸试验结果如表9所示。

2.3.2 极差分析

根据表9中的试验数据进行极差分析,结果如表10所示。通过比较极差R,可以得出不同工艺参数对焊接接头屈服强度产生影响的显著性为:摩擦压力>转速>顶锻压力>缩短量;不同工艺参数对焊接接头抗拉强度产生影响的显著性为:缩短量>转速>摩擦压力>顶锻压力;不同工艺参数对焊接接头断后伸长率产生影响的显著性为:转速>缩短量>摩擦压力>顶锻压力。

工艺参数水平对焊接接头拉伸性能的影响如图5所示。由图可知,对于屈服强度,转速、顶锻压力、缩短量三个参数从水平1至水平3,屈服强度先升高后降低,因此其取值在水平2左右较为理想;摩擦压力从水平1至水平3,屈服强度先缓慢降低后急剧升高,因此可以进一步提高摩擦压力来提高接头屈服强度。对于抗拉拉强度,转速和缩短量从水平1至水平3,抗拉强度先升高后降低,取值接近水平2时抗拉强度更为理想;顶锻压力从水平1至水平3,抗拉强度先降低后缓慢升高,故较低水平的顶锻压力可以获得更好的抗拉强度;摩擦压力从水平1至水平3,抗拉强度持续升高,取值范围越大,抗拉强度越高,因此摩擦压力可以进一步提高,但提高幅度不宜过大。对于断后伸长率,转速从水平1至水平3,断后伸长率持续升高,取水平3时获得的断后伸长率最高;摩擦压力从水平1至水平3,断后伸长率的变化趋势与转速对应的变化趋势完全相反,较低水平的摩擦压力更利于断后伸长率的提高;顶锻压力取值接近水平2时,接头的断后伸长率更为理想;缩短量从水平1至水平3,断后伸长率先降低后升高,接近水平3时,断后伸长率更高,因此可以考虑进一步提高缩短量,但提高幅度不宜过大[18]。

表9 焊接接头拉伸试验结果Table 9 Tensile test results of welded joints

表10 拉伸试验正交分析结果Table 10 Orthogonal analysis results of tensile test

3 分析与讨论

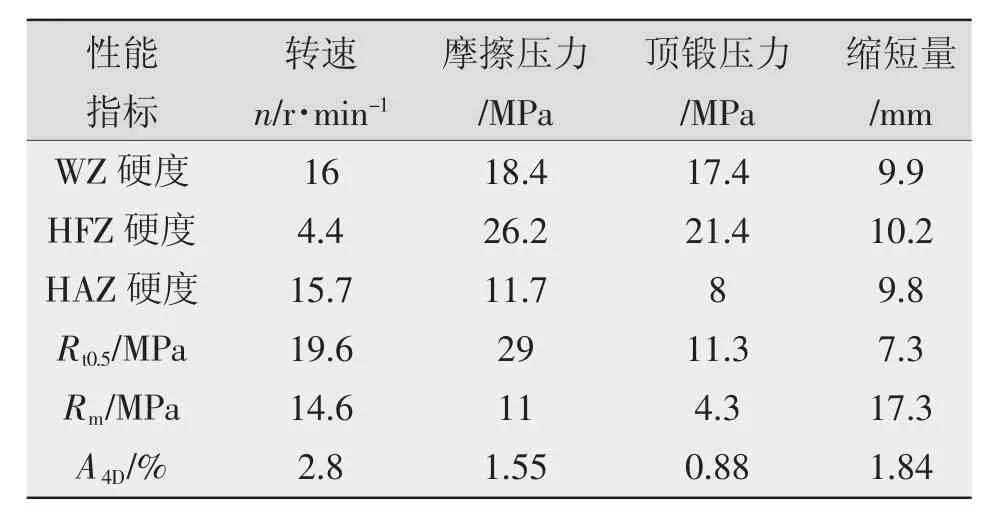

汇总各项性能指标下的极差R,并采用柱形图形式展示,分别如表11和图6所示。可以看出,对焊缝硬度、热力影响区硬度以及屈服强度影响最大的是摩擦压力,对热影响区硬度、断后伸长率影响最大的是转速,对抗拉强度影响最大的是缩短量。因此,相对而言,对接头各项性能指标影响最大的是摩擦压力,其次是转速,顶锻压力和缩短量的影响较小。

表11 工艺参数对各性能指标的影响程度Table 11 Influence of process parameters on various performance indicators

综上所述,在保证试验钢焊接接头满足高强韧性条件下,以获取最大硬度值和强度值为试验指标衡量参数优劣的标准而言,得到的最优工艺参数为:转速1 000 r/min、摩擦压力170 MPa、顶锻压力255 MPa、缩短量 7 mm。

4 正交试验结果验证

为了验证正交试验结果的准确性,采用得到的最优工艺参数对X100管线钢进行摩擦焊接试验。

图5 工艺参数水平对焊接接头拉伸性能的影响Fig.5 Effect of process parameter level on tensile properties of welded joints

4.1 拉伸性能检测

拉伸性能检测结果如表12所示。屈服强度平均值为817 MPa,抗拉强度平均值为839 MPa,断后伸长率平均值为21.74%,均不同程度超过了优化前的。

图6 工艺参数对焊接接头性能的影响Fig.6 Effect of process parameters on the performance of welded joints

4.2 显微硬度检测

为了进一步验证正交计算结果的准确性,从9组正交试验中选取拉伸强度较高的第6组、第9组分别与采用优化工艺下的焊接接头进行显微硬度对比分析,如图7所示。可以看出,与正交试验的第6组焊接接头硬度相比,优化工艺后的焊接接头硬度明显呈焊缝轴心对称,两侧母材之间的焊接区域硬度基本在210~235 HV,各区域内硬度波动幅度较小,显微硬度分布更为均匀;同理,与正交试验第9组焊接接头硬度分布相比,优化工艺后的焊接接头热影响区更窄。由此可见,优化工艺后的焊接接头强度更高,试验验证与正交计算结果一致。

5 结论

(1)在选取的焊接工艺参数范围内,焊接接头基本符合性能要求,通过极差分析得出对焊接接头各项性能指标影响最大的是摩擦压力,其次是转速,顶锻压力和缩短量的影响较小。

(2)通过正交试验和极差计算,以焊接接头各个区域的显微硬度和拉伸强度作为本次正交试验的考核指标时,得到的最优摩擦焊焊接工艺参数为:转速 1 000 r·min-1、摩擦压力 170 MPa、顶锻压力255 MPa、缩短量7 mm。

(3)拉伸性能和显微硬度测试结果表明,优化后的工艺参数可以改善焊接接头组织硬度的均匀性,减小热影响区尺寸,进而提高焊接接头的综合性能。

表12 焊接接头拉伸试验结果Table 12 Tensile test results of welded joints

图7 优化工艺前后接头显微硬度对比Fig.7 Comparison of microhardness of welded joints before and after process optimization