一台燃气锅炉回燃室鼓包成因分析

陈江龙

(福建省锅炉压力容器检验研究院泉州分院,福建 泉州 362000)

1 引言

近年来,随着我国经济不断高速发展,环境污染问题日益凸显。以天然气为燃料的燃气锅炉以其“清洁”天性,在工业生产中应用广泛。然而伴随而来的燃气锅炉安全运行问题不容忽视,2019年对某燃气蒸汽锅炉停机内检时发现其回燃室有一处鼓包缺陷,存在严重安全隐患。文中通过壁厚测定、材质分析、硬度检测、金相检测、水质化验检查等方法,对该锅炉回燃室鼓包缺陷进行成因分析,并提出处理建议。

2 设备概况

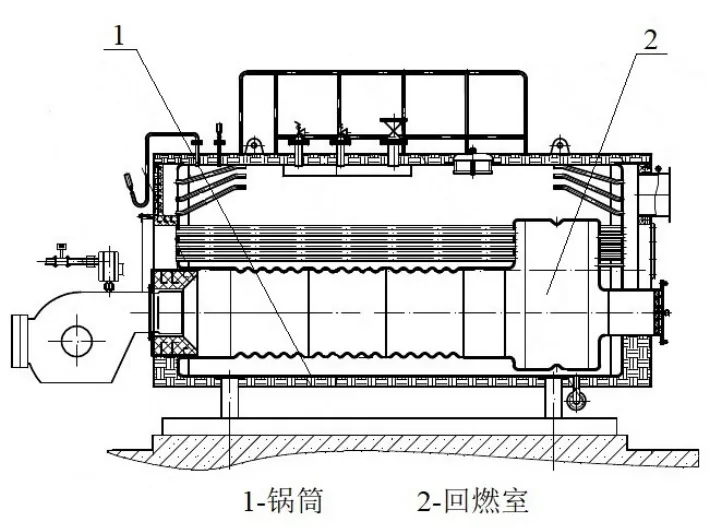

该锅炉为某公司设计制造的WNS6-1.25-Y,Q型整装蒸汽锅炉,本体采用卧式内燃三回程结构,排污口设于回燃室正对的锅筒底部,回燃室规格为 Φ1600×20mm, 材 质 选 用 Q245R(GB/T713-2014)。该锅炉给水采用锅外预处理方式,水处理设备为钠离子交换器。该公司此型号锅炉于2015年通过定型测试,属已批量制造的成熟产品,本台锅炉2018年3月制造出厂,2018年5月安装完成后投用。锅炉本体结构如图1所示。

图1 锅炉本体结构图

3 问题与缺陷特征

2019年5月对该锅炉进行首次停机内检时发现问题及缺陷情况如下:

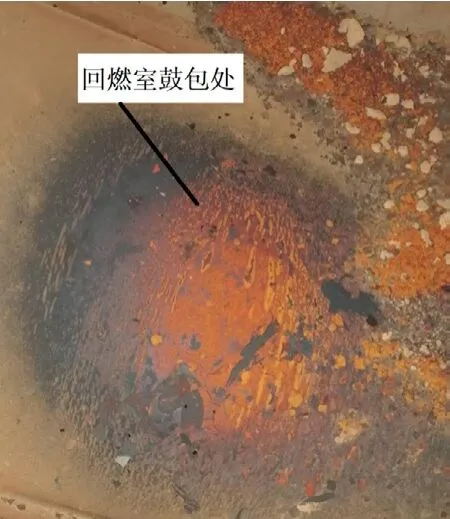

(1)回燃室筒体底部存在一处面积相当于Φ400mm的鼓包变形,最大变形高度50mm,详见图2。

图2 回燃室鼓包

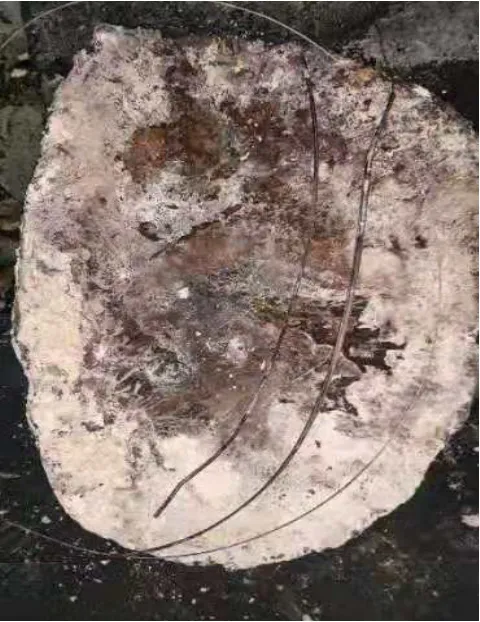

(2)锅筒底部沿锅炉长度方向均匀沉积水渣,在回燃室区域的水渣堆积高度达回燃室底部,且部分已结垢并附着于回燃室底部;同时,该区域的水渣堆积物中夹杂有大量金属丝缠绕物,并与结垢层紧固粘结,详见图3、图4。

图3 锅筒底部沉积水渣

图4 回燃室底部堆积物

4 检测情况

4.1 壁厚测定

采用26MG型超声波测厚仪对鼓包区域进行壁厚测定,结果显示鼓包的外围周边未变形处壁厚最薄处为19.8mm,在Q245R钢板材料允许负偏差(-0.3mm)范围内,鼓包中心处壁厚仅为18.5mm,减薄明显。

4.2 材质分析

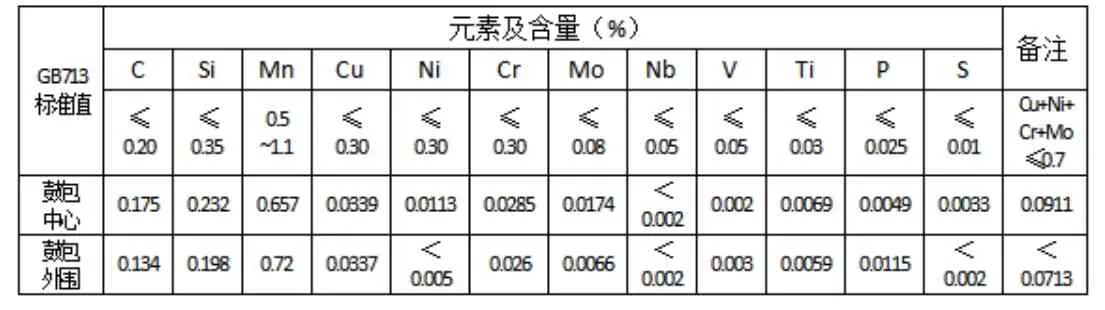

采用FOUNDR-MASTER PRO型全定量光谱仪对鼓包区域进行光谱分析,鼓包中心和外围周边未变形处的元素含量如表1所示,均符合Q245R(GB 713-2014)范围要求,未发生材质劣化。

表1 光谱检测元素含量

4.3 硬度检测

采用TH160型里氏硬度计对鼓包区域进行硬度检测,鼓包中心处硬度平均值为326HLD,外围周边未变形处硬度为349HLD,鼓包中心与外围周边区域均未发现材质硬化。

4.4 金相检测

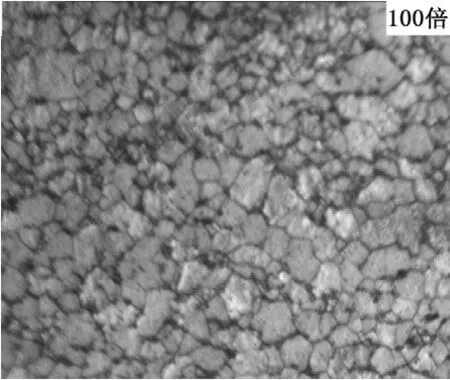

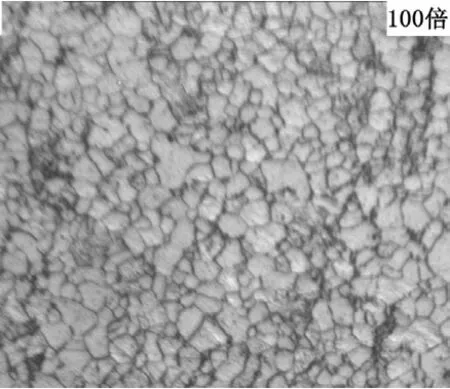

采用XF-800S型金相检测仪对鼓包区域进行金相检测,鼓包中心金相组织见图5,外围周边未变形处金相组织见图6。通过对比发现,鼓包中心处的晶粒较于外围周边未变形处的晶粒略有粗大。

图5 鼓包中心金相组织

图6 外围周边未变形处金相组织

4.5 水质化验检查

查该锅炉水质化验报告,在锅炉投运初期,2018年9月的水质化验报告结论为基本合格,然而到了2019年4月水质化验报告结论为不合格,不合格项目有:给水硬度、锅水酚酞碱度、全碱度、PH值、电导率、溶解固形物、磷酸根、相对碱度。

5 缺陷成因分析

5.1 直接成因

该锅炉回燃室底部存在局部鼓包变形,且该鼓包中心处的壁厚减薄明显,符合过热的损伤形态[1];同时,金相检测时发现鼓包中心处的晶粒略变粗,为金属过热的特征之一[2]。可见,鼓包处的损伤模式为过热。

进一步结合锅筒底部与回燃室底部间所堆积的大量水渣、水垢及金属缠绕丝的结合物,可判定该缺陷的成因为:锅炉在运行过程中,回燃室受火焰直接辐射,因堆积物中水垢的附着,回燃室底部无法得到及时冷却,壁温在短时间内快速上升,金属的屈服强度急剧下降,在锅炉水侧的压力作用下产生鼓包变形。

综上,该锅炉回燃室鼓包的直接成因为回燃室底部堆积水渣、水垢及金属缠绕丝的结合物,导致此处无法得到锅水冷却后,使金属过热形成鼓包。

5.2 形成堆积物的原因

根据各项检查情况和现状分析,回燃室底部形成混合堆积物的原因主要有以下两点:

(1)锅炉给水硬度超标,在锅内加药作用下锅筒底部形成大量水渣,锅炉运行过程中未按时排污或排污量不够,锅筒底部的水渣不能完全排出;

(2)锅炉投用前未进行有效内部检查与异物清理,导致锅炉内残存有制造或安装时遗留的金属丝缠绕物,当锅炉投运后正常排污时,由于金属丝缠绕物的阻扰,水渣不能被及时有效排出而在排污口附近形成堆积,当堆积的水渣沉积到回燃室底部时,受热二次结垢,最终堆积成水渣、水垢及金属缠绕丝的结合物。

6 整改与预防建议

(1)根据《锅炉定期检验规则》[3]第2.6.3条规定:筒体变形高度超过原直径的1.5%或大于20mm的,应进行修理。该锅炉回燃室鼓包最大变形高度为50mm,故该锅炉应由具备相应资质的单位进行挖补修理。

(2)为确保锅炉安全运行,后续应做好以下三点:

第一,加强日常水质管理,重点关注水处理设备投运情况,定期进行水质化验,要求锅炉给水符合GB/T 1576-2008《工业锅炉水质》要求。

第二,落实锅炉的加药及定期排污制度,严格按规章执行加药和排污程序,让锅筒内的垢渣及时排出。

第三,提高锅炉安全责任意识,特别是新投用或改造后投用的锅炉,务必在投用前进行内部检查与异物清理,避免异物堆积而影响锅炉安全正常运行。