海洋复合软管用钢带复绕机的研制

万箭波,王东峰,雷江河,陈建长,王永刚,周 然,石新艳

天津市精研工程机械传动有限公司,天津300409

随着海洋油气开采范围日益扩大,深海油气开发已逐渐成为石油工业的研究热点。海底管道是海洋油气最主要的运输工具,复合软管(Flexible Pipe,又称挠性管) 作为海底管道的应用也越来越广泛[1]。海洋复合软管是连接深水油气田水下井口和海面浮式采油设备的关键特种装备之一,并具有工作压力高、耐腐蚀、抗结垢、摩阻小、产品使用寿命长(20 年以上)、抗拉能力强等特点。海洋复合软管由高性能金属材料作为中间层,内层和外层由高分子聚合物材料连续挤出制成,既具有塑料卓越的耐腐蚀性,又具有钢管的耐高压性,而且可根据用户需求连续缠绕几百米到几千米,是海洋油气田理想的输油、输气和输水管道[2-3]。目前深水海洋复合软管的设计技术主要由国外公司掌握,国内尚处于起步阶段。为了提高海上油气开发能力,我国把“深水海底管道和立管工程技术”纳入“十二五”规划中,大力发展海洋资源开发的相关装备技术[3]。

1 研制任务概况

国外海洋复合软管的设计及应用技术已经相当成熟,但其设计、制造、施工被少数几家大公司垄断,通常针对用户要求进行专门设计、制造和检测,技术复杂,费用高昂。对于国内市场,海洋复合软管还是一个新型产品,海洋复合软管厂家还处于起步阶段。在复合软管的生产制造过程中,异形(如Z 形) 钢带作为复合软管的承压层,是不可或缺的重要材料。Z 形钢带一般都经过热轧成型,由于工艺限制,经过热轧后的钢带卷出厂时在滚筒上缠绕得并不规则,如果将出厂后的钢带卷直接在复合软管生产设备上使用,由于钢带缠绕得不规则,钢带会出现卡顿及张力不稳定的情况,影响整个复合软管的生产连续性和产品的合格率。国内某海洋复合软管生产厂家委托我公司研发一种Z 形钢带复绕机,以解决上述问题。该复绕机可以将钢带厂生产的不规则钢带卷按照设定的张力重新进行卷绕,使Z 形钢带整齐地缠绕在钢带滚筒上,以保证后续复合软管的生产过程顺畅平稳。

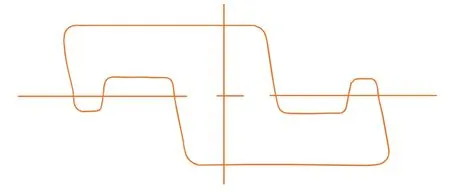

所需复绕的Z 形钢带截面示意如图1 所示,其厚度有6.4、8、12、16 mm 几种,所研制的复绕机需同时满足这些规格尺寸钢带的复绕要求。

图1 Z 型钢带截面

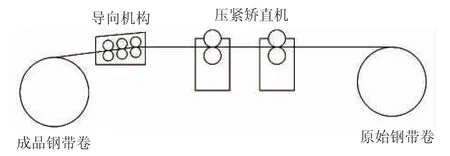

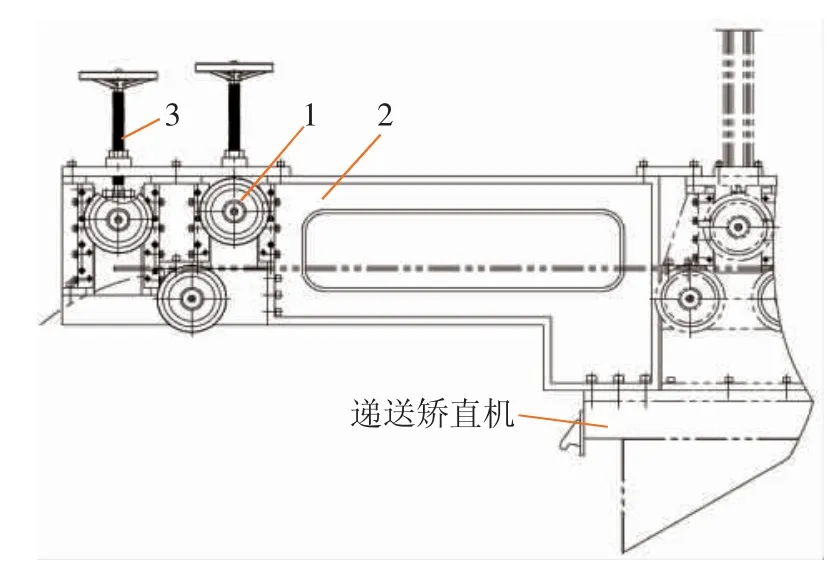

复合软管生产厂家根据调研的国外同类厂家的资料,提出复绕机的工作流程(如图2 所示) 及以下主要技术指标:

(1) 收线机收线盘转速为0 ~60 r/min,无级可调。

(2) 钢带最大线速度为110 m/min。

(3) 收线机最大载荷(线盘满卷) 为98 kN。

(4) 放线机最大载荷(线盘满卷) 为98 kN。

(5) 使用收线盘尺寸为直径1 200 mm、宽度1 500 mm。

(6) 使用放线盘尺寸为直径1 500 mm、宽度1 000 mm。

(7) 放线机阻尼力矩为0 ~1 000 N·m,可调。

(8) 工作电制为三相380 V/50 Hz,其他工作电压设备内部转换。

图2 复绕机工作流程示意

2 总体设计方案

依据复绕机的工作流程,可作为机电液一体化设备整体考虑,细分为放线机总成、递送矫直机、预矫形机、收线机总成、液压控制系统和电控系统六部分。

2.1 设备基本组成结构

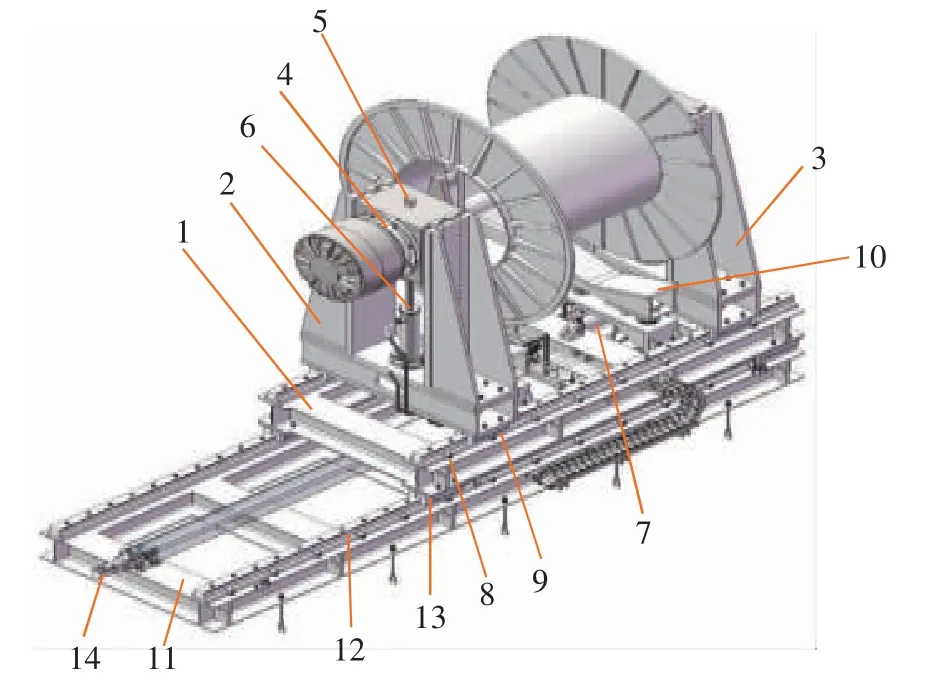

2.1.1 放线机总成

放线机总成包括标准放线盘(厂供)、放线机上部活动支架、放线机底部固定底座、阻尼制动器等,具体结构如图3 所示。

图3 放线机总体机械结构

放线机上部活动支架由支架底盘1、左支架2、右支架3、升降固定滑轨4、升降活动滑块5、升降油缸6、横移夹紧对中油缸7、横移固定滑轨8、横移活动滑块9 和收线盘放置底座10 等组成。通过横移夹紧对中油缸运动实现左支架和右支架的横移夹紧/张开运动,方便放线盘的起吊安装,左/右支架移动范围都为0 ~300 mm。左/右支架上都安装有升降固定滑轨、升降活动滑块和升降油缸,升降油缸举升范围为0 ~200 mm,两个带有位移传感器的液压油缸同步动作,可方便根据设定运动到预定高度,实现放线盘的自动对中和插拔拆卸。活动滑块上的传动轴,通过拨叉传递扭矩,阻尼制动器安装在传动轴的另一端,通过电磁力对放线盘提供一定的阻力矩,使钢带在收放过程中始终保持一定张力。制动器最大力矩为1 000 N·m,可以根据需要随时调整大小,制动器散热采用水冷方式。放线盘放置底座固定在支架底盘上用来对放线盘进行对中位置调整,其调整范围为0 ~100 mm,满足不同尺寸盘的使用要求。

放线机底部固定底座由底部固定框架11、横移固定轨道12、横移活动滑块13 和直线运动机构14 组成。横移位置由伺服电机自动控制,即放线盘转一圈,直线机构走一个节距(带宽)。当直线机构位移到放线盘尽头时,根据设定方向盘的宽度自行反向运动,保证钢带按层释放。直线运动机构移动范围为0 ~1 500 mm,满足放线盘宽度1 000 mm 的使用要求。

2.1.2 收线机总成

收线机总成与放线机总成的结构基本一致,只是结构尺寸有所不同。放线机总成为被动工作模式,无动力驱动装置,只有阻尼制动器提供恒定的阻力力矩;而收线机总成为主动工作模式,由驱动变频电机主动驱动收线盘工作。

活动滑块上的传动轴通过拨叉传递扭矩,驱动减速机组安装在传动轴的另一端,通过控制的扭矩和速度实现钢带的顺利缠绕。电机功率15 kW,线盘内圈输出转速60 r/min 时,减速机最大力矩为2 387 N·m;线盘外圈输出转速30 r/min 时,减速机最大力矩为3581 N·m。收线机底部固定于底座的直线运动机构移动范围为0 ~2 000 mm,满足收线盘宽度1 500 mm 的使用要求。

2.1.3 递送矫直机

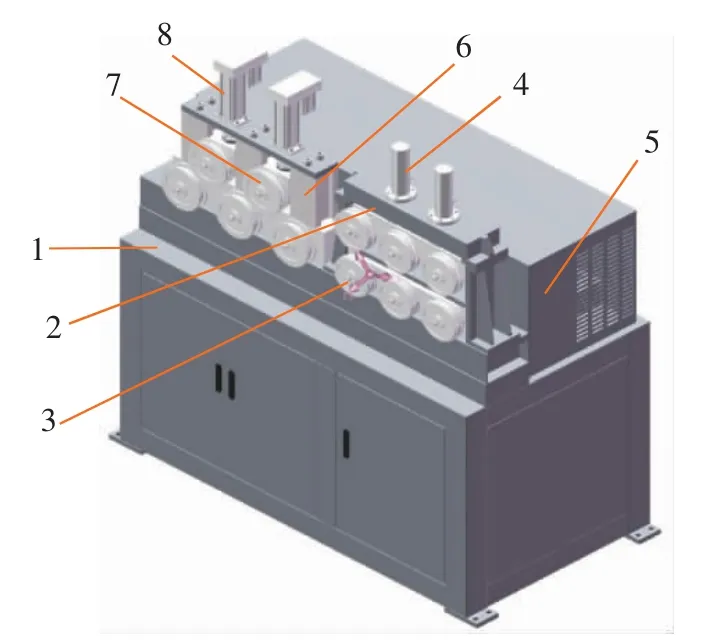

递送矫直机共有两套,一套在放线盘总成的出线位置,用于将放线盘上的钢带从放线盘上带出,并矫直进入焊接站区;另一套在收线盘总成的进线位置,用于向收线盘卷曲钢带提供拖拽力。递送矫直机总体机械结构如图4 所示,主要由底部安装柜体和上部递送矫直机构组成。其中底部安装柜体为封闭式柜体,内部安装有工具及备件货架,方便使用者操作,其主要作用为调整递送轮拆装作业高度。

图4 递送矫直机总体机械结构

上部递送矫直机构主要由安装底座1、递送框架2、递送轮3、递送间距调整油缸4、递送减速机5、矫直框架6、矫直轮7 和矫直间距调整丝杠8 等组成。其中递送框架、矫直框架和递送减速机都安装在安装底座上,而安装底座则固定在底部安装柜体上。递送轮和递送间距调整油缸都安装在递送框架上,递送轮分上递送轮和下递送轮,下递送轮位置固定,三个下递送轮通过齿轮啮合传动使其同步动作驱动钢带运动,递送减速机与中间递送轮直接连接驱动,电机功率11 kW,最大输出转速为165 r/min(线速度为110 m/min),递送减速机最大输出力矩为637 N·m;三个上递送轮通过滑道/滑块在油缸作用下上下运动,通过调整油缸工作压力来实现夹紧力的调整,这样在上下轮的共同作用下实现钢带的递送。矫直轮和矫直间距调整丝杠都安装在矫直框架上,矫直轮分上矫直轮和下矫直轮,其中两个上矫直轮可通过电动丝杠进行上下运动,同时显示矫直轮位置,位置可在控制界面上根据带钢型号设定行走距离,然后电动丝杠自动运行到指定位置。三个下矫直轮位置固定不动,轮缘高度与递送轮高度一致。根据更换不同规格的矫直轮,以适应厂家不同规格的异型钢带的生产需要。

2.1.4 预矫形机

预矫形机具体结构如图5 所示,由矫形滚轮1、滚轮安装支架2 等组成。安装支架安装在递送矫直机上,矫形滚轮总共三组,分别安装在滚轮支架上,形成三辊矫形机构,上部两个滚轮都可以通过螺杆3 调整位置,以改变钢带预弯曲半径。预矫形机滚轮作业位置与递送矫直机位置保持一致。

图5 预矫形机结构

2.1.5 液压控制系统

液压控制系统包括液压动力站、执行机构控制阀组。液压动力站主要由油箱、液压泵组、压力控制阀组、液压附件和液压管路组成,采用集成模块化设计,为液压系统提供动力源。液压系统主要控制收/放线机的升降/横移夹紧对中油缸,同时也控制递送矫直机上夹紧油缸的压力和位置,各执行机构控制阀组分别布置在系统主机内。

2.2 电控系统设计方案

复绕机电气控制系统包括液压动力模块、中央控制模块、放线机模块、递送校直机模块1、递送校直机模块2 和收线机模块。各模块之间数据采取现场总线互联,中央控制模块控制各模块协同工作。电控系统总体组成如图6 所示。

图6 电控系统总体组成

主要电气元件选型如表1 所示。

表1 主要电气元件选型

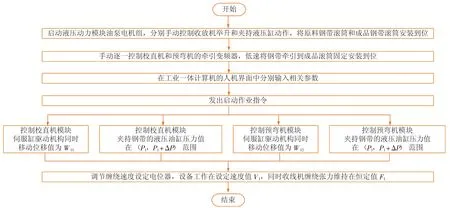

3 控制系统软件设计

复绕机控制系统软件设计采用PLC 与工业触屏一体计算机相结合的控制方法,PLC 作为下位机实现所有的控制实施;工业触屏一体计算机作为上位机,不但具有人机交互功能,而且生产过程数据能够记录存档,便于实现过程监控和质量追踪。工业触屏一体计算机与PLC 控制器进行工业以太网连接,整体控制流程如图7 所示,工业触屏一体计算机的监控主界面如图8 所示。

图7 复绕机控制流程

图8

复绕机控制过程如下。

(1) 启动液压动力模块的油泵电机组,油液温度控制选择自动控制模式,然后分别手动控制收线机和放线机的举升与夹持液压缸动作,将原料钢带滚筒和成品钢带滚筒安装到位。

(2) 手动逐一控制校直机和预弯机的牵引变频器,低速将钢带牵引到成品滚筒,固定安装到位。

(3) 在工业一体计算机的人机界面中分别输入相关参数,具体有:缠绕原料钢带的宽度值D1、厚度值H1、牵引夹持压力值P1、校直器直线位移值W11、预弯器直线位移值W21、原料钢带滚筒的宽度值A1、成品钢带滚筒的宽度值B1、成品钢带滚筒的内径及外径值R11及R12、钢带缠绕张力值F1、钢带放线阻力扭矩值T1以及确定原料滚筒的初始排线方向。

(4) 通过公式的计算,可以得到成品钢带滚筒每层缠绕钢带的圈数n1和滚筒缠绕的最大层数NMAX,其中n1为成品钢带滚筒复绕时自动换层的参照值,NMAX为成品钢带滚筒复绕时极限保护值。

(5) 在参数设定完成后,发出启动作业指令,校直机模块和预矫形机模块的伺服缸驱动机构同时移动,位移值分别为W11和W21,并且校直机模块和预弯机模块夹持油缸也同时驱动机构夹持钢带,油缸配套的压力传感器检测的压力值达到夹紧压力值P1+ΔP,例如在本实施例中ΔP 可以选取0.2 MPa。然而ΔP 不限于上述数值,可根据钢带的技术工艺需求设定符合要求的ΔP 值,夹持油缸控制进入在P1和(P1+0.2) 之间的恒定压力控制过程;缓慢调节缠绕速度设定电位器,整套设备各模块协同工作在设定速度值V1,同时收线机缠绕张力维持在恒定值F1。

4 工厂应用验证

所研制的异形钢带复绕机在软管生产企业的工厂中通过了设备工厂验收。现场验收中,用户企业使用了厚度为12 mm 的Z 形钢带进行了多次复绕测试作业,过程中复绕机最大复绕速度为90 m/min,满足设计要求。经过复绕后的钢带,在滚筒上排列整齐,缠绕紧密,无错层与同层叠压等现象出现,完全满足后续海洋复合软管生产工序的要求,有力地保障了整个复合软管生产流程的顺稳运行,设备得到了客户的好评。

5 结束语

随着我国海洋油气开发工程由浅海到深海不断发展,采用海洋复合软管进行海底油气输送将是未来的发展趋势,因此海洋复合软管的需求也将不断增加。虽然我国在此领域起步较晚,但与国外发达国家的产品相比,国产海洋复合软管具有生产和运输成本低、供货周期短的优势。

为克服目前国内海洋复合软管厂家生产的钢带卷出厂时在滚筒上缠绕不规则的问题,成功研制出一套适用于海洋复合软管制造的异形钢带复绕机。复绕机按期交付用户后,为用户按订单排产海洋复合软管提供了有利的保障。同时也为后续国内其他海洋复合软管生产厂家提供了更好的解决方案,应用前景广阔。