马来西亚RAPID项目锥顶罐罐顶整体吊装施工技术

马 根,王兆坤,孙洪强,曹国庆,魏方平

中国石油管道局工程有限公司第三工程分公司,河南郑州 451450

马来西亚石油公司(Petronas) RAPID 项目位于马来西亚柔佛州哥打丁宜区边佳兰镇,距离柔佛州首府新山市约100 km,所在地属于柔佛港区,距离新加坡国境线7 km。Petronas 计划将RAPID项目建立成世界一流的炼化一体化石化总厂,包括一个日产30 万桶油的炼油厂、一个年产128 万t乙烯的石脑油蒸汽裂解装置、石化装置、公用设施和基础设施。项目业主为Petronas,EPCM 承包商为OUI JV,中国石油管道局东南亚项目经理部马来西亚分公司为EPCC 承建单位。

1 工程概况

Petronas RAPID 项目P14 包施工内容包括储罐10 座 (8 825 m3储罐 2 座,1 718 m3储罐 4 座,707 m3储罐 2 座,50 m3储罐 2 座),二期项目储罐为自支撑式锥顶罐,且为外支撑结构,结构形式十分特殊。

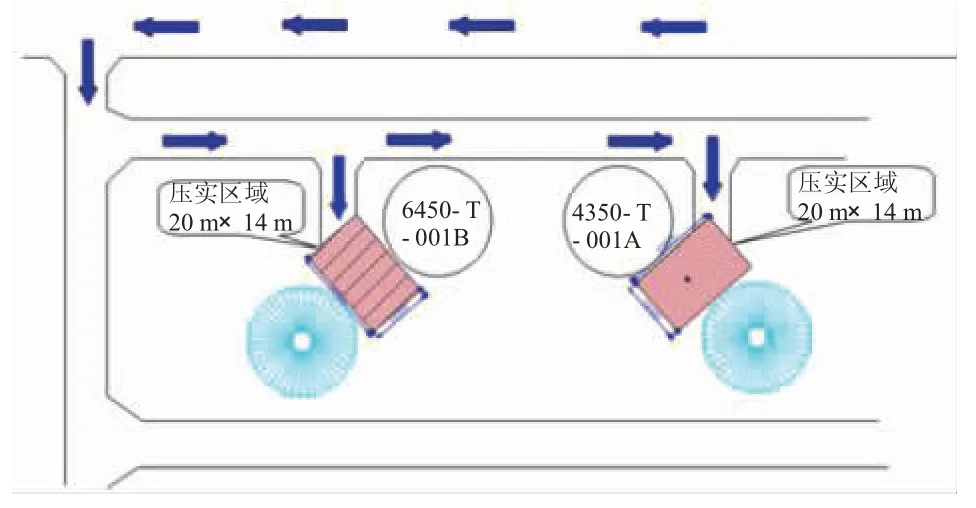

为了避免马来西亚DOSH 认证耽误储罐安装工期,项目采用壁板与罐顶同时施工,然后实施罐顶整体吊装的技术,以缩短工期。如图1 所示。

2 罐顶整体吊装法与典型正装法对比

典型正装法储罐安装流程[1]如图2 所示。

从图2 可以看出,在典型正装法储罐安装流程中,罐顶以及罐顶平台附件的安装与焊接都是在罐壁安装完成之后分片按顺序进行的。这样做只需要原有焊接机组就可完成所有施工,但是施工周期太长。

图1 锥顶罐罐顶整体吊装

图2 典型正装法安装流程

由于本项目施工方案变更造成了关键路径的滞后,采用典型正装法顺序施工不能满足项目进度计划里程碑的要求;因此,项目技术人员研究后采用图3 所示罐顶整体吊装方案。从安装流程图的对比中看出,罐顶整体吊装方案,虽然增加了罐顶预制人员,但是缩短了关键路径,加快了施工进度,保证了项目能够按照里程碑计划顺利完成,避免了业主因工程滞后收取每天质保金0.1%的罚款。

图3 罐顶整体吊装方案安装流程

3 罐顶整体吊装流程与施工工艺

除罐顶安装外,罐主体安装与其他大型油罐采用的架设正装法[2]大体相同。

罐顶支撑结构的施工在预制好的混凝土平台上进行,等罐顶全部焊接完成后,最后进行罐顶的吊装就位。

罐壁安装完成后,根据中心柱的高度确定吊装时间。当罐壁及中心柱较高时,则在第三节壁板组对完成后(6 m 左右) 进行支柱的吊装就位。

3.1 罐顶预制

预制临时支撑平台,然后组装临时平台,罐顶的预制安装工作在临时平台上进行,如图4 所示。

图4 壁顶预制平台

首先吊装罐顶边缘板,并进行组对焊接。随后吊装罐顶中心板,然后吊装边缘板,组对调整后进行焊接。

焊接时首先焊接罐顶下表面焊缝,焊工对称分布并沿相同方向进行焊接,采用分段退焊及跳焊法,然后进行罐顶外表面焊缝的焊接。

3.2 罐顶吊装方案

根据储罐和罐顶预制平台的中心距,确定起重幅度,并进行基础处理和耐压力试验,确保吊装基础满足罐顶吊装的载荷要求;根据罐顶高度和吊索具长度确定起重高度,计算吊装载荷,选择满足起重载荷的汽车吊。

吊装前做好准备和检查,正式吊装前先进行试吊,待各项指标均测试稳定可靠后平稳起吊,最后进行吊装就位和安装焊接。吊装方案平面布置如图5 所示。

图5 罐顶吊装平面布置

3.3 罐顶吊装设计基本参数

3.3.1 确定起重幅度

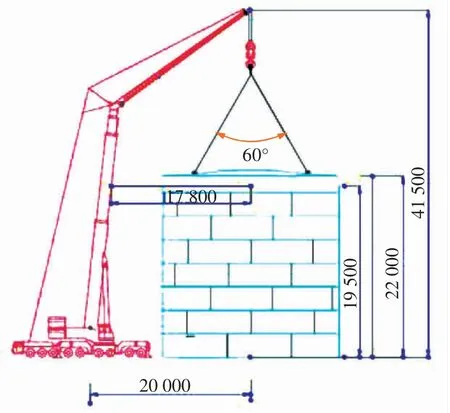

由于储罐和罐顶预制平台的中心距为40 m,为方便施工,可选取他们的中点作为起重机的吊装位置,因此起重幅度为20 m,如图6 所示。

图6 起重幅度示意

3.3.2 基础处理

对汽车起重机站位的支承面进行压实和处理后,应铺设25 mm 厚的钢板,以保证起重机支腿具有足够的承载力。

3.3.3 确定起重高度

根据图纸RAPID -P0014 -0013 -MEC -DWG-6150-0004,罐顶高度为19.5 m。因此选择罐顶起吊高度为41.5 m,如图7 所示。

图7 罐顶吊装起重高度示意

3.3.4 吊装载荷计算

3.3.4.1 罐顶质量

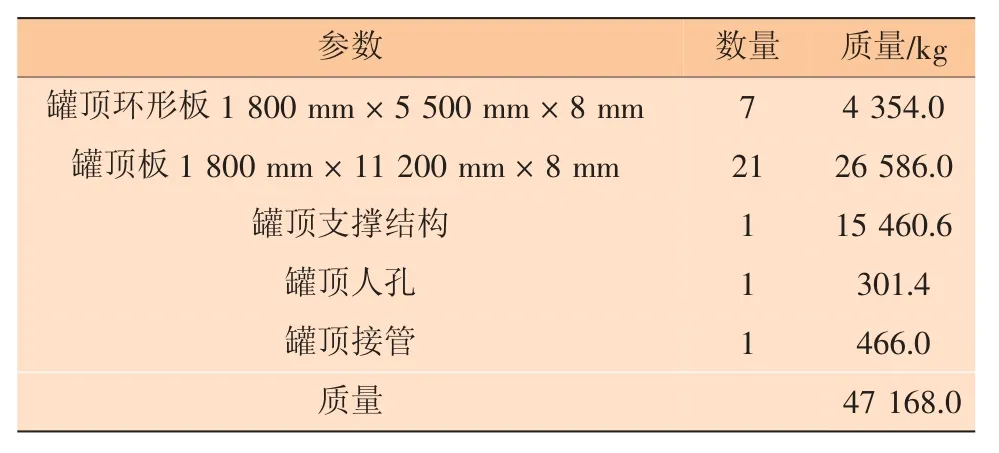

参考储罐罐顶设计图纸,计算罐顶质量,见表1。

表1 罐顶质量计算

3.3.4.2 吊装载荷

吊装载荷为罐顶和所有吊索具的质量见表2。

表2 吊装载荷质量计算

3.4 起重机的选型

根据起重幅度、高度和吊装载荷,并考虑适当的安全系数,起重机选择利勃海尔Liebherr LTM1400(400 t 汽车起重机)。

3.5 设计计算书

3.5.1 钢丝绳

钢丝绳规格为φ25 mm×16 m(7 ×9.8 kN/根),共14 根。如图7 所示,钢丝绳夹角为60°,因此14 根钢丝绳最大允许拉力为:

14×7×9.8 kN×cos 30°=831.7 kN>49.452×9.8 kN=484.6 kN

由上述计算可知钢丝绳强度满足吊装要求。

3.5.2 U 型环

U 型环选用规格6.5 t,共14 个。因此U 型环最大允许拉力为:

14×6.5×9.8 kN=891.8 kN>484.6 kN

由上述计算可知U 型环强度满足吊装要求。

3.5.3 吊耳计算

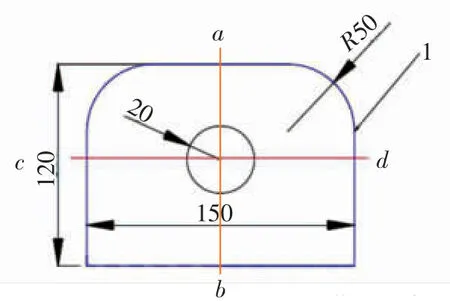

吊耳尺寸为120 mm×150 mm×16 mm。吊耳底板尺寸为150 mm×100 mm×20 mm,吊耳和底板材质为S275。

3.5.3.1 a-b 截面吊耳拉应力计算 (见图8)

图8 吊耳(a-b 和c-d)截面示意

对于a-b 截面,吊耳拉应力σ(MPa) 为:

式中:P 为最大载荷,P=484.6 kN/14=34.6 kN;δ为吊耳厚度,δ = 16 mm;L2为吊耳高度,L2=120 mm;r 为吊耳半径,r=20 mm。

上述数值代入式(1),计算得:σ=27.3 MPa<吊耳许用应力[σ](材料S275 的许用应力值为275 MPa),因此,对于吊耳,a-b 部分是安全的。

3.5.3.2 c-d 截面吊耳拉应力计算 (见图8)

对于c-d 截面,吊耳的拉应力τ(MPa) 为:

式中:L1为吊耳宽度,L1=150 mm。

代入式(2),计算得:τ=39.3 MPa <吊耳许用拉应力[τ]([τ]=[σ]/31/2= 158.8 MPa),因此,对于吊耳,c-d 部分是安全的。

3.5.3.3 对于焊缝应力

焊缝所受的拉应力τh(MPa) 的计算公式为:

式中:P 为焊缝的最大载荷,MPa,P=34.6 kN;k指动态载荷系数,k = 1.1;he为角焊缝的计算厚度,he=0.7 hf(hf为角焊缝的高度,取10 mm);lw为角焊缝的长度,lw=150 mm+150 mm+16 mm+16 mm= 332 mm。则:τh=34.6 kN × 1.1/(7 mm× 332 mm) = 16.38 MPa < 焊缝许用应力[τh]([τh]=[σ]/21/2=275/21/2=194.5 MPa)。从上述计算结果可知,吊耳焊缝强度满足吊装安全要求。

3.6 吊装前的准备和检查

罐顶吊装需要满足重大设备吊装的安全要求。吊装之前保证吊装方案得到业主的批复,吊装设备安全可靠,相关人员进行详细的技术交底。在吊装范围内设置隔离带,禁止无关人员进入。邀请业主安全部门进行吊装前的监督检查和吊装过程的见证,确保施工安全。

吊装前检查罐顶安装质量、接管方向、平台位置等,确保与设计图纸相符。

检查吊装辅助机械、设备和材料是否到位。验证起重机的性能参数是否与所选的一致,钢丝绳规格是否正确,不应有腐蚀、磨损和断裂,确保绑定正确。

检查高空作业程序是否遵循有关规定。

检查索具设备是否完成第三方检查,并有质量证明文件和合格证。

确保起重机所在的地面坚实可靠,起重区域用警戒带隔离封闭,不允许未经授权的人员进入吊装区域。

对吊耳连接到罐顶结构部分的焊缝进行目视检查和100%磁粉检测。

3.7 试吊

绳索、吊耳的布置见图9。将罐顶缓慢平稳提升至罐顶临时预制平台上方约200 ~300 mm,进行全面检查,起重机驾驶员检查起重机的工作状态,以确保起重机所有部件处于安全工作环境,起重试验大约需要5 ~10 min。司索工检查所有的吊索具,确保无打结或悬空现象。出现受力不均现象时,先将罐顶降落到预制平台,司索调整花篮螺丝长度后,重新试吊,直到14 根钢丝绳均匀承载罐顶重量时再准备正式起吊。

图9 绳索吊耳布置

3.8 正式起吊就位

将罐顶平稳提升到指定高度,在提升过程中由指定人员监控绳索的垂直情况,所有吊装动作命令由信号工统一发出,起重监理和安全经理现场监督指导。

升高到相应的高度后先稳定2 min。罐顶完全停稳后,起重机整体旋转到罐顶位置,到达罐顶中心位置后再稳定2 min,然后缓慢下降到与包边角钢结合的位置放置稳定。

管工和司索工背好安全带从脚手架爬到顶部工作平台,在最终位置进行必要的调整,然后进行组对焊接。罐顶点焊牢固后,司索可以拆除吊索具,起重机撤离现场。

起重期间严禁在吊臂下悬挂物体,禁止人员进入起重机旋转区域。起重机在起吊过程中不能熄火,起重机操作人员未经许可不得离开操作室。罐顶现场吊装如图10 所示。

图10 罐顶现场吊装

4 结束语

为了解决RAPID 项目P14 包项目工期紧张的压力,采用罐顶整体吊装的方法完成了合同范围内10 台锥顶罐的安装,节约了1.5 月的工期。由于采用地面预制罐顶的方案,减少了脚手架作业,不仅降低了脚手架的费用,同时降低了项目安全风险,提高了项目的综合经济效益,为今后锥顶罐的正装施工提供了很好的经验。