UNS N08810无缝钢管冷扩(拔)裂纹的形成原因分析及控制

郭 玲,赵 明,庞于思,刘富强,王连华,刘 静

(新兴铸管股份有限公司,河北 邯郸 560460)

UNS N08810耐蚀合金为面心立方晶格结构。其中约有30%的Ni,20%的Cr,Al和Ti的总量约为1%。极低的碳含量和提高了的Ti∶C比率增加了结构的稳定性和抗敏化性以及抗晶间腐蚀性;其较高的镍含量使其在水性腐蚀条件下具有很好的抗应力腐蚀开裂性能。高铬含量使之具有更好的耐点腐蚀和缝隙腐蚀开裂性能,广泛地应用在热交换器、蒸汽动力涡轮、油气管道等。它是耐蚀合金钢种中应用最为广泛的钢种之一。

UNS N08810无缝钢管的加工工艺为挤压开坯后冷轧(拔)出成品,该钢种挤压和冷轧工艺很成熟,产品的质量和性能一直很稳定。但随着市场的深入开发,如Φ342 mm×16 mm、Φ123 mm×13 mm等规格非标准组距管都需要挤压后冷扩生产到成品,但在生产过程中冷扩径量4~9 mm,冷扩后管材的外表面均出现了严重的鱼鳞状开口裂纹。研究分析UNS N08810无缝钢管冷扩后出现裂纹的现象,进而优化加工工艺,最终实现了批量生产。

1 冷扩外径的工艺路线及主要工艺参数

中间品规格Φ114.3 mm×13.49 mm,经过固溶→矫直→平头→酸洗→修磨→探伤→润滑→冷扩(Φ123 mm×13 mm)→固溶→矫直→酸洗白化。润滑采用牛油石灰,牛油与石灰的配比为1∶3,石灰和水的配比为1∶10。酸洗采用HNO3+HF溶液进行酸洗,HNO3浓度为16%,HF浓度为4%。冷拔机为T200型冷拔机,冷拔速度为1.0 m/min,液压传动运行平稳。中间品固溶温度参照ASTM B 407—2014《镍铁铬合金无缝钢管标准规范》,设定为(1 150±10)℃,保温20 min,强制水冷。UNS N08810管坯的化学成分满足ASTM B 407—2014标准中相应的要求,见表1。

表1 UNS N08810合金管化学成分(质量分数) %

2 冷扩裂纹产生的原因及其分析

2.1 裂纹的形貌及金相组织

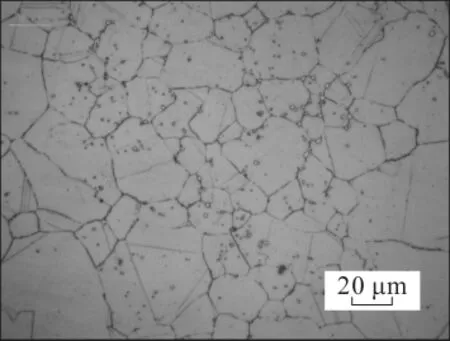

观察冷扩后管材的宏观形貌发现,冷扩后管材表面有严重的鱼鳞状开口裂纹,裂纹沿着纵向扩展,长度5~50 mm。为了解UNS N08810冷扩裂纹产生的原因以及裂纹的微观组织结构,对裂纹部位进行了定位取样。切取20 mm×25 mm的小试样,酸浸后进行组织、裂纹位置以及形貌的观察。管坯金相形貌如图1所示,从图1可以看出,晶粒大小及分布不均匀,存在3.5级(600 μm左右)的超大晶粒,并且粗大晶粒周围伴生有细小的晶粒,晶粒度级差超过5级,平均晶粒度为2.5~3.0级,出现非正常混晶现象。管坯析出相形貌如图2所示,发现细晶粒区域有较多的析出相,为圆形、三角形和多边形等各种形状。

2.2 裂纹部位的扫描电镜及能谱分析

图1 管坯金相形貌

图2 管坯析出相形貌

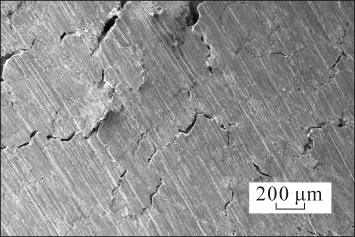

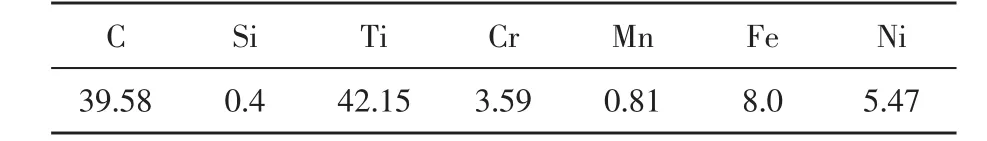

在典型裂纹的部位进行取样,并在扫描电子显微镜SEM下观察试样腐蚀后的形貌,裂纹形貌如图3所示。从图3可以发现,裂纹沿晶界开裂,并且在外力作用下得到有效扩展,裂纹相互交错、相互连接。裂纹内部情况如图4所示,块状物X射线能谱分析如图5所示。图5所示中图谱1位置的三角形、长方形等各种形状的灰白色块状物浮于基体上,并且沿晶界走向。晶粒内部也有多边形的灰白色块状物,有部分析出相聚集在一起呈现长条状。为进一步了解这种白亮块状物质的成分,选取该物质富集的区域进行X射线能谱分析,结果发现该物质的主要成分为TiC,Ti的含量为42.15%,C的含量为39.58%,含有少量的Cr和Fe元素。文献[1]认为Ti的碳化物主要在位错处析出,其长大主要受Ti在奥氏体中的扩散速度控制。当Ti含量大于0.04%,Ti会在低温奥氏体区,奥氏体和铁素体两相区以及铁素体区弥散析出,能显著提高材料的强度。文献[2]研究了TiC对钢屈服强度的贡献,当Ti含量为0.045%~0.130%时,结合适当的热处理工艺,TiC对钢屈服强度的贡献可达到100~250 MPa。

图3 裂纹形貌

图4 裂纹内部情况

图5 块状物X射线能谱分析

2.3 冷扩裂纹的原因分析

2.3.1 晶粒度对裂纹的影响

金属的晶粒大小对金属的许多性能有很大影响。晶粒度的影响,实质是晶界面积大小的影响。晶粒越细小均匀,晶界面积越大,对金属性能的影响也越大[3]。对于金属的常温力学性能来说,晶粒越细小均匀,则强度和硬度越高,同时塑性和韧性也越好。

经过高温短时间固溶后的UNS N08810管坯的平均晶粒度为2.5级,级差超过5级,管坯出现了晶粒严重的不均匀现象,尤其是超大晶粒周围附着小晶粒的混晶现象,在一定程度上降低钢的机械性能。这是因为晶粒均匀,塑性变形越可分散在更多的晶粒内进行,使塑性变形越均匀,内应力集中越小;而且晶粒越均匀越细,晶界面会越多,晶界会越曲折;晶粒与晶粒中间犬牙交错的机会就越多,越不利于裂纹的传播和发展,彼此就越紧固,强度和韧性就越好;相反,粗晶与细晶共生,晶界面大大减少,晶界变得平直,晶粒与晶粒间犬牙交错的机会明显减少,使得钢的机械性能明显降低。实际生产中,钢管在较大的载荷作用下,产生大量的塑性变形。因外力通过内模传递给钢管,所以与内模接触的内层金属流动较快,外层金属流动较慢。这种冷扩方式会引起明显的晶格畸变,从而使晶格能量提高,金属内能增加,产生更大的残余内应力[4]。当外层金属的晶界承受晶格畸变超出其晶界面的承受力时,晶界就会被撕裂[5],并在外力的作用下继续扩展,这是导致冷扩开裂的主要原因。

2.3.2 析出物与裂纹的关系

图5所示谱图1析出相化学成分见表2。由图5和表2可见,多边形析出物富含42.15%的Ti和35.98%的C。这两种元素可以复合形成TiC,属于镍基合金中常见的MC型化合物[6]。

表2 谱图1析出相化学成分(质量分数)%

用Thermo-Cal软件计算UNS N08810各析出相的平衡固溶析出规律,N08810合金中的TiC(即MC相)加热到800℃开始溶解,直到1 220℃才能全部溶解[7]。可认为还有部分TiC在固溶过程中没有充分溶解掉[8],而是在晶界附近析出,并保留到室温状态。

有研究表明[9],TiC是一种脆性相,当在晶界形成大尺寸的TiC薄膜时,由于这些相在晶粒界面上密集分布,使得晶粒从整体上看来是被一层脆性薄膜包围,薄膜将是裂纹扩展的一个低能通道,裂纹可以沿其晶界迅速扩展,宏观上表现为沿晶裂纹[10-11]。晶粒内部的TiC析出物则对裂纹扩展几乎不产生影响[12-13]。由于UNS N08810合金中Ti含量较高,而在晶界上大量析出TiC将导致晶界富Ti,晶粒内部贫Ti,会大大降低合金的塑性[14-15],因此在应力作用下很容易沿晶界产生裂纹源,从而增加裂纹产生的倾向。

3 优化工艺细化晶粒

将冷加工及热处理工艺结合起来,采用多道次大变形量冷轧与低温固溶处理方式,通过控轧控冷的技术达到细化晶粒的目的。首先,工艺设计上要采用二道次以上冷轧,变形量控制在50%~60%。因为通过大变形量冷轧后,粗大的晶粒将沿着轧制方向被拉长或轧碎,轧成带状或是纤维状的组织。其次,采用1 010~1 050℃的低温短时固溶处理,并采用最大水量喷淋进行强制水冷,使晶粒经过回复再结晶时停止长大,将晶粒度控制到5级或更细,从而得到均匀细化的组织晶粒。试验方案为:Φ133 mm×13.49 mm轧至Φ108 mm×8 mm再轧至Φ76 mm×5 mm,之后扩径至Φ83 mm×5 mm。实践证明,经过二道次冷轧及固溶处理后,组织晶粒度可以达到5级,低温固溶后晶粒度如图6所示,之后再扩拔到Φ83 mm×5 mm时,没有出现裂纹,扩拔后钢管表面如图7所示,并进行了批量生产。

图6 低温固溶后晶粒度示意

图7 扩拔后钢管表面示意

4 结 语

(1)UNS N08810挤压管组织晶粒度级差大,非正常混晶严重,使合金的强度、塑性和韧性降低。当外层金属的晶界承受晶格畸变超出其晶界面的承受力时,晶界就会被撕裂,这是导致冷扩开裂的主要原因。

(2)UNS N08810合金管的Ti含量较高,脆性TiC质点在晶界附近析出,给裂纹提供了一个低能扩展的通道,使得裂纹更容易扩展,增加了裂纹产生的倾向。

(3)采用多道次大变形量冷轧形变,以及控制热处理工艺和冷却方式,可以有效地细化晶粒到5级或更细,减少扩拔裂纹的产生。