大型水轮发电机调速器分段关闭电气化改造

丁汉生,黄自明

(五凌电力三板溪水电厂,贵州 锦屏556700)

三板溪水电厂装有4台255 MW水轮发电机组,水轮机型号为:HLA855-LJ-505,调速器型号为:GYWT-6.3-STARS。根据调保计算结论,三板溪水电厂导叶关闭应采取两段关闭,第一段关闭时间5.2 s,第二段关闭时间19.7 s,分段拐点47%。原设计调速器分段关闭是纯机械式,主要包括阀体、液控换向阀、分段关闭行程阀三部分。液控换向阀、分段关闭行程阀脱离主阀单独安装在接力器附近,再通过长达10 m左右的控制油管控制阀体,存在控制油管过长,控制不精准,易漏油等问题,严重影响设备的安全稳定运行。

1 原分段关闭阀介绍

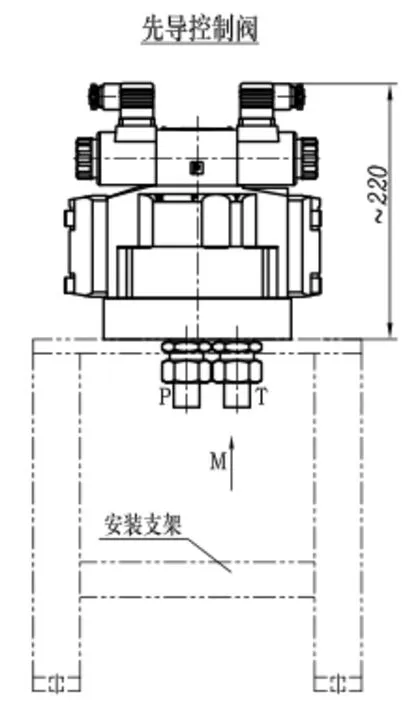

为防止水锤事故,确保水轮发电机组安全可靠运行,原机械式分段关闭阀采用的是国内某调速器公司生产的FDF-100型纯机械式分段关闭阀,分段关闭阀阀体安装在调速器主配阀与水轮机导叶接力器之间的油路上,通过对接力器关闭油腔的控制,使接力器具有两段不同关闭速度,以满足水轮机调节系统调节保证计算的要求。阀体结构见图1。

由于液控换向阀、分段关闭行程阀远离阀体安装在接力器旁,控制油管过长,振动影响因子倍增,导致液控换向阀长时间运行后存在漏油现象,也出现过紧固螺栓断裂事件,严重影响了设备安全稳定运行。

图1 分段关闭阀结构图

2 分段关闭阀改造思路

为解决分段关闭阀先导阀(液控换向阀+分段关闭行程阀)漏油及紧固螺栓断裂问题,通过调研及专业组讨论主要有3种设计方案:

(1)先导阀换型改造

仍采用机械式分段关闭阀,仅对先导阀进行换型改造。通过市场考察更换一套密封效果更佳,强度及抗振效果更好的产品。

(2)分段关闭阀先导阀电气化改造

将分段关闭阀的分段关闭行程阀改为电磁阀,并将原先导阀移至阀体旁,减小控制油管长度并迁离振动影响区,使分段关闭阀控制方式由机械控制升级为电气控制。

(3)分段关闭阀整体电气化改造

拆除原机械式分段关闭阀阀体及先导阀,将分段关闭阀升级改造成一体式电气分段关闭阀,改造后阀体与先导阀将集成在一起。

图2 改造前先导阀

3 方案论证选择

先导阀换型改造仍未彻底解决控制油管过长问题及消除振动影响,所以长时间运行后漏油及控制不精准问题仍然存在,所以该方案不可取。分段关闭阀整体电气化改造与先导阀单独电气化改造需要对比可靠性、投资、施工难度。由于机械式分段关闭阀阀体一直运行稳定,且先导阀单独电气化改造投资小,施工容易,所以采取第二种方案先导阀电气化改造更可取。

4 分段关闭阀电气化改造方案

分段关闭阀电气化改造主要是对先导阀进行电气化改造,将先导阀原机械式关闭行程阀升级为分段关闭电磁阀。改造后机械部分变化在于分段关闭行程阀由电磁阀替代,原行程阀下方的液动阀及底板和支架等保持不变,移动至分段关闭阀阀体旁(支架部分可考虑沿用现场支架或者用角钢或槽钢焊接而成),行程阀与液动阀之间的过渡块改造后需去掉。安装示意图见图3。

图3 改造安装示意图

分段关闭电磁阀控制方式设计中动作电源采用交直流冗余,电磁阀型号为4 WE6 D6 X,电磁阀动作控制分两路冗余控制。一路通过PLC开出,PLC依据导叶接力器数值变化来触发电气分段关闭的动作和复归,并具备动作设定值和复归设定值功能。三板溪使用的MGC系列调速器本身内置电气分段关闭功能,程序中分段关闭SEQUENCE_CLOSE功能模块如图4。

图4 分段关闭SEQUENCE_CLOSE功能模块程序段

当B_FD使能参数设定为1时,启用电气分段功能,B_FD设置为0时,关闭电气分段功能,B_FD参数为初始化系统设定参数(高一级别),触摸屏不可设置。

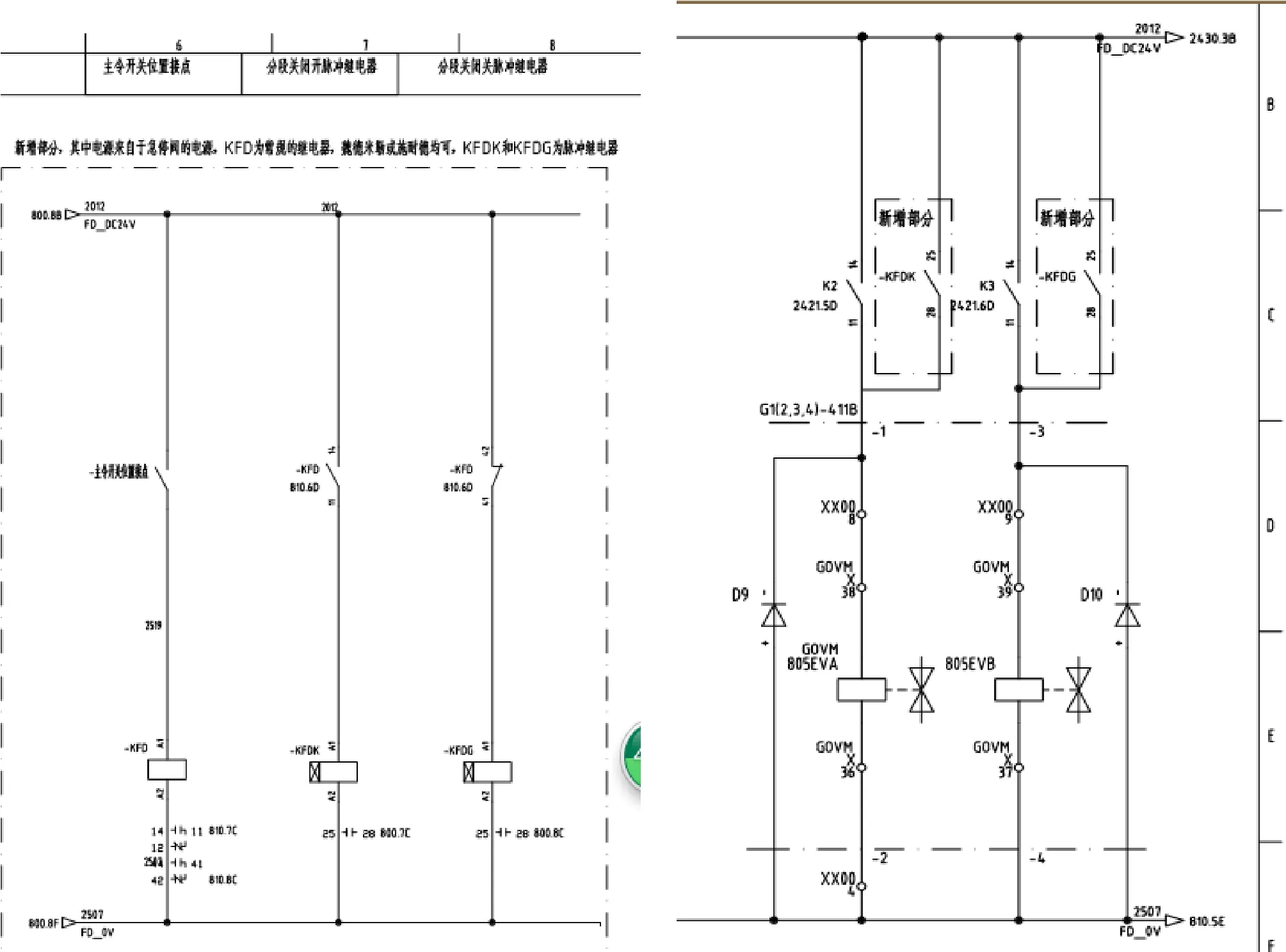

分段关闭电磁阀另一路控制通过继电器回路控制,主要目的是防止PLC失控后无法进行电气分段关闭。继电器回路控制是通过由小于47%导叶开度动作的主令开关控制触发脉冲继电器来控制分段关闭阀动作。原理图见图5。

图5 继电器控制原理图

5 结论

分段关闭阀改造后将分段关闭阀由“机械控制”升级为“电气精确控制”,并解决了先导阀漏油隐患,使设备运行可靠性显著提高。分段关闭阀电气化改造未对阀体进行改动,在各种甩负荷工况下,分段关闭仍能达到蜗壳进口压力不大于2.0 MPa,尾水管真空度不大于7.0 m,机组最高转速不大于额定转速1.5倍的要求。本次改造主要特点是改动少,投入小,效果好,值得今后改造中参考。