非金属输油管道静电起电及防护研究

黄 鑫,霍富永,杜 鑫,刘宝峰,何利民

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛266580;2.西安长庆科技工程有限责任公司,陕西 西安710018)

石油和天然气管道承担着能源运输的重要责任,并为国民经济生活提供持续不断的动力源泉。钢质金属管道以其高强度、易于连接等优点在油气输送中应用广泛。随着我国油田开发步入中后期,金属管道的腐蚀问题日益突出,严重影响管道的安全运行和使用年限[1-5]。近年来,非金属管道因其具有抗腐蚀性能突出、弯曲性能优异、泄漏检测便捷和保养维护简易等优点,在油气输送领域迅速发展[6-10]。此外,非金属管道单管长度较长,能够有效减少焊接工作量和弯头使用量,铺设速度也快于金属管道。目前非金属管道已成为油气管道输送技术发展的新方向。然而,非金属管道电阻率高,输油过程中伴随的静电问题成为管道安全运行的潜在隐患。

国内外研究学者针对管道中的静电起电机理、带电量影响因素、冲流电流计算模型等开展了较为丰富的研究。早期,J.Gavins 等[11-12]研究了低电导率流体介质在界面处的放电机理,并提出了冲流电流的计算公式。H.L.Walmsely 等[13-15]考虑了流体流动状态对管道中油流带电的影响。对于导电性差的绝缘管道,S. M. Gasworth 等[16]简化了管道的静电泄漏形式,提出了绝缘管道内湍流流动状态下的静电计算模型。王菊芬等[17-19]考虑流体速度、流体电阻率、管壁粗糙度等因素,建立了金属管道和绝缘管道油品冲流电流的理论模型。田强等[20]探究了油品流速对成品油带电量的影响,研究表明冲流电流正比于油品流速的3.23 次方。黄永华等[21]通过实验研究得到了绝缘流体起电速率与流体温度、流体黏度、线速度等因素的关联规律。目前,关于非金属管道的起电机理依然沿用金属管道的扩散双电层理论。然而,非金属管道和金属管道在微观结构上具有本质的差异,其起电机制也有所区别。本文主要讨论输油管道内壁面的静电起电问题和流体带电量影响因素,分析输油管道的主要放电类型及其危害程度,在此基础上,进一步提出了非金属输油管道的静电防护措施。

1 输油管道静电起电机理

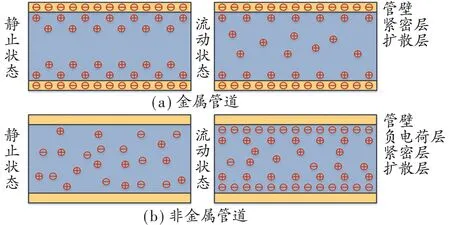

对于金属管道,当油品与金属表面接触时,在固-液界面上会形成双电层[22-25]。通常,输送的油品中会含有一些杂质和微量的水分,这些杂质通过不同途径解离产生正、负离子。而金属在与油品接触时,极性较大的分子与金属上的阳离子发生电化学作用,部分阳离子进入到油相中,剩余的电子滞留在金属上,从而导致金属表面带负电。由于相反电荷彼此吸引,因此正电荷倾向于被吸附在金属表面附近。Stern 对正电荷的分布进行了分层[26-28]:紧密层(或亥姆霍兹层)和扩散层,如图1(a)所示。紧密层的电荷不受流体流动的影响,而扩散层的电荷则服从波尔兹曼分布定律,并且其密度随着距管壁距离的增加而减小。扩散层的厚度可以用德拜长度来表示:

式中,ε 为流体的介电常数;D 为扩散系数;σ 为流体的电导率。

根据波尔兹曼分布定律[29-31],双电层中87%的电荷分布在紧密层和距离管壁2λD区域,95%的电荷分布于紧密层和距离管壁3λD区域。当管道中的油品处于流动状态时,扩散层中的电荷易于被油流裹挟带走,从而形成冲流电流。

对于非金属管道,在静止状态及非金属与油品接触时,并不会形成双电层结构。但当油品处于流动状态时,由于油品和非金属管壁的摩擦,油品中的分子会失去电子,积累在非金属壁面上,如图1(b)所示。非金属材料的电阻率非常高,管壁上的负电荷泄漏慢,积累快,从而在管壁表面形成负电荷层。由于异性电荷相互吸引,负电荷层会进一步诱导形成扩散双电层。由于油品一直流动,管壁处的流体处于更新状态,因而扩散层内的电荷容易被带走,使油流带电,产生冲流电流。

图1 固-液界面扩散双电层Fig.1 Diffuse double layer at soild⁃liquid interface

2 输油管道带电量影响因素

2.1 油品流速的影响

无论对金属管道还是非金属管道,油品的流动速度都会对油品的带电量产生重要的影响。提高油品流速,一方面增加了流体本身的热运动和分子碰撞几率,易诱导出新的电荷[32]。另一方面,随着油品流速的增加,流体的流动状态逐渐从层流转变为湍流,管道中的流动结构也发生相应的转变。圆管中层流流动的速度分布呈抛物线型[33-34],而对于湍流流动,主流区的速度变化非常小,但在靠近管道内壁处的边界层内则存在非常大的速度梯度[35-36]。速度梯度的增加导致扩散层内的电荷趋向于进入主流区,使主流区流体可以携带更多的电荷。

2.2 油品导电性的影响

非导电流体的带电情况与其电导率密切相关。油品作为一种非极性介质,油品中解离的杂质离子的浓度对其电导率有重要的影响。然而,油流带电量并非与油品的电导率成比例变化,而是呈“钟罩型”变化[37]。如果油品的电导率过高或过低,油流都不会携带较多的电荷,而当电导率在10-12~10-10S/m 时,油流带电量达到最大[38]。这是因为当电导率较大时,油品中的电荷更容易泄漏,不易引起静电荷的积累。而当电导率较小时,油品含有的杂质非常少,则双电层不易形成,带电难度增加。

2.3 管道材质和管壁粗糙度的影响

管道的材质决定管道的导电性能,而管道的导电性对静电的泄放有着较大的影响。对于金属管道,其电阻率较小,导电性好,管道上的静电易于通过接地等方式泄放。而对于非金属管道,其电阻率较高,管道中积累的静电很难及时泄放至大地,大部分静电荷会积累管道壁面上[39]。管道内壁越粗糙,固-液接触面积越大,管道内壁上的毛刺越多,管道内壁附近的流动扰动也越大,油品和管道壁面间的接触、冲击和分离的可能性也随之增加,导致油流带电量增加。

2.4 油品中含水的影响

纯水的电导率较低,其导电性较差。然而,通常水中含有杂质,并且杂质能够解离产生离子,可以显著改善水的电导率。当固体表面能够形成导电水膜时,水膜的存在提高了固体的导电率,有助于消除固体表面的静电。在高电阻率的管输油品中,水分一般以分散相液滴的形式存在,使油品中的杂质更容易解离产生正、负离子。当油品处于流动、搅拌或者喷射时,都会产生大量的静电荷,容易引起静电问题[40]。油品中含有的水分并非直接与油品作用产生静电,而是间接通过与油品中所含杂质作用增加静电。研究表明,油品的电导率会随着含水量的增加而增加, 当油品的含水量达到1%~5%时最容易引发静电事故[41]。

2.5 温度和湿度的影响

油温会影响油品的电导率,在一定温度范围内油品的电导率随着温度升高而升高,影响静电的积累速度。孙晓天等[42]发现在5~45 ℃3 号喷气燃料的电导率与温度成正比。刘丽岚等[43]指出在29~80 ℃变压器油的电导率随着温度的升高而升高。管道周围环境的湿度对管输油品中的静电也有一定程度的影响。周围空气越干燥,静电越不易被导走,静电容易积累进而引起输油管道静电事故。当输油管道较湿润时,管道表面静电荷更容易泄漏导走,减弱静电的积累[44]。

3 输油管道放电类型及其危害

输油管道所带的静电量是静电积累和静电泄放两个过程动态平衡的结果。输油管道上静电泄放主要包括两种方式:温和泄漏和静电放电。温和泄漏是指通过导线接地等方式将输油管道上积累的静电荷温和地泄放至大地。静电放电是指输油管道上的静电能量使管道附近的空气发生电离,强行泄放多余的静电荷。静电放电过程伴随着爆裂声并且发光。静电放电的本质是将静电能量转换成热能。释放的热能可能点燃附近的油蒸气,并进一步扩大引起火灾或爆炸等危险。

在输油过程中,当静电荷的积累快于静电荷的温和泄漏时,管道上的静电量会越积越多,输油管道上的电位也越来越高,形成的局部电场强度越来越强。当产生的电场强度超过周围气体的介电击穿强度时,周围气体会被击穿,从而引起静电放电。均匀电场中空气的介电击穿强度约为3 000 kV/m[45];油品蒸气的介电击穿强度约为400~500 kV/m[41]。

3.1 放电类型

静电放电的形式主要包括电晕放电、火花放电和刷形放电三种[46-48],如图2 所示。

图2 静电放电形式Fig.2 Types of electrostatic discharge

3.1.1 电晕放电 当电极间距较远时,带电体或者接地体表面的突出尖端或棱角部位容易发生电晕放电。输油管道壁面上的突起或者毛刺等主要是由管道生产、焊接或碰撞摩擦导致。由于局部突出部位的曲率半径非常小,所以尖端部位容易积聚大量的静电荷,其电荷密度很大,电位很高。尖端部位的局部电场强度能够击穿周围的气体。电晕放电引起的气体电离作用范围通常很小,局限于尖端附近,难以扩展出去,如图2(a)所示。研究表明,电晕放电的能量一般不超过0.025 mJ[49],而油品蒸气的最小点火能约为0.200 mJ[50],电晕放电一般不会点燃油品蒸气,但也有极小几率发展成为火花放电。

3.1.2 火花放电 火花放电通常发生在电极间距较小的带电导体或静电导体之间。当发生火花放电时,导体电极间的气体被完全击穿形成放电通道,产生耀眼的蛇行电火花,电极上有明显的放电集中点,如图2(b)所示。静电火花放电过程中还伴随着噼啪的短暂爆裂声,这是由放电通道内温度骤升,气体体积迅速膨胀形成的冲击波引起的。当管输油品中的静电传递到金属导体上,且电荷密度非常大时,静电能量在极短时间内迅速集中释放,放电火花能量较强,通常能达到1 J[51]。因此,火花放电的引燃、引爆能力很强。

3.1.3 刷形放电 对于刷形放电形式,电极间过高的电场强度击穿中间的气体进而形成放电通道,但不像火花放电有集中的放电点。刷形放电产生的电弧由一电极发出,但没有达到另一极板,而是以“树叉”的形状散布在两极中间,如图2(c)所示。刷形放电的放电分散,在单元空间内释放的静电能量也较小。刷形放电的形成与带电体上的电荷量有关。带电体上的电荷量较低时,容易发生刷形放电,空间的气体部分被击穿。随着静电荷的积累增加,带电体上的电位升高,电场强度增强,刷形放电产生的电弧可以到达另一电极,进而演变成完全击穿的火花放电。

对比三种静电放电形式,电晕放电的能量最低,危险性较小;刷形放电的能量中等,有可能点燃油蒸气,具有一定的危险性。研究表明,当总静电量相同时,刷形放电的时间远长于火花放电的时间,前者约为后者的7 倍[52]。火花放电的能量最大,很容易引燃密闭环境中的油蒸气,其危险性也最大。对于金属管道,容易产生火花放电,因此需要及时导走金属管道上的静电荷;而对于非金属管道,其电阻率较高,更容易发生刷形放电,也有可能发生火花放电。

3.2 放电危害

在输油过程中,高电阻率的油品和管道上容易带静电荷,尤其是在流动速度快、管壁粗糙及变径段等情形。对于导电性较差的非金属管道,管道上的静电荷很难以温和的方式泄漏,电荷逐渐积累,电位升高。当局部电场强度超过周围气体的击穿强度时,产生静电放电,容易引起燃烧或者爆炸事故。静电放电引燃或引爆需要具备以下三个条件[53-54]:

(1)静电荷能够积累,产生足够强的电场强度以击穿周围气体。如果金属管道接地良好,静电荷容易泄漏,静电电荷密度难以提高,一般不会产生静电放电。

(2)静电放电周围有爆炸性混合物,且爆炸性混合物的浓度处于爆炸区间。

(3)静电放电释放的能量超过爆炸性混合物的最小点火能。电晕放电的静电能量较小,一般不会引燃或引爆,而刷形放电和火花放电则较容易引起燃烧或爆炸事故。

4 输油管道静电控制与防护

相比于金属管道,非金属管道的静电控制和消除更为困难。目前,静电控制和防护措施主要从避免静电产生和消除静电两方面入手。

4.1 油品流速的控制

当管道中的流体处于层流时,油品中产生的静电量正比于流动速度,而与管道直径无关[55]。而当油品处于湍流时,产生的静电量与油品流速的1.75次方成正比,与管道直径的0.75 次方成正比[56]。因此,控制管输油品的流速是减少静电量的重要途径。根据我国《石油库设计规范》[57]规定,汽油、煤油和轻柴油的灌装流速不超过4.5 m/s。

4.2 减少油品中的杂质含量

油品中的杂质能够通过解离产生大量的正、负离子,这是油品静电起电的主要诱因。减小油品中的杂质含量,提高油品的纯净度,对于减少静电产生具有明显的效果。因此,在进入管道之前应对油品进行充分过滤,以减少其中的杂质含量。此外,油品与过滤器摩擦时也会产生静电,因此过滤器应完全接地以便导走静电。

4.3 使用抗静电剂

在不影响油品质量的前提下,可以向油品中添加适量的抗静电剂以减少油品的静电量。抗静电剂按分子结构特征可分为无机盐类、表面活性剂、电解质高分子以及半导体高聚物等[58],目前应用广泛的油品抗静电剂有Stadis450、ASA - 3 和T1502[59-60]。抗静电剂的作用机制主要有两种,分别是偶极机制和离子机制[61]。偶极机制是指在油品中,作为抗静电剂的表面活性剂的极性基团定向排列,压缩油品和管壁间双电层的厚度,进而降低油品的带电量。离子机制是指通过质子传递产生离子,提高油品的电导率,加速静电荷的泄漏。

4.4 提高管道的导电性

非金属管道的电阻率较大,静电荷在管壁积累,无法有效泄放。对于金属管道,可以通过接地导线以泄放管道上存在的静电荷,但这一措施对于非金属管道作用不大。针对非金属管道,可以在管道中加入导电材料或装电丝网[62],从而导走积累在管道上的静电荷。

4.5 设置静电缓和器

静电缓和器主要包括内部绝缘管、接地钢管及法兰、放电针及镶针螺栓[63]。静电缓和器的工作原理是通过放电针产生与油品电荷电性相反的电荷,并中和油品中的电荷以减少油流带电量。

5 结论与展望

(1)基于扩散双电层理论,对金属管道和非金属管道的静电起电机理进行了详细的分析。金属管道的静电是由于扩散双电层而产生的;非金属管道的静电积累是由非金属管道内壁与油品之间的流动摩擦引起的。

(2)非金属管道中的带电量主要取决于油品流速、油品导电率、油品含水率、管道导电性能、管壁粗糙度、温度和湿度等因素。

(3)静电放电的形式主要包括电晕放电、火花放电和刷形放电三种。根据放电能量划分三种放电形式的危害程度依次递减:火花放电>刷形放电>电晕放电。金属管道上容易产生火花放电,非金属管道上容易产生刷形放电,也有可能产生火花放电。

(4)从避免静电产生和中和静电的角度出发,提出了非金属输油管道的静电控制与防护措施。

(5)相比于金属管道,非金属管道的使用性能更加优越,但其产生的静电消除困难,容易形成安全隐患。目前,非金属管道的静电分布规律和泄放规律尚未明确,管道静电测量的标准并未制定,需要进一步的科学研究。此外,也应根据非金属管道的静电起电和泄放机理研究安全可靠高效的静电泄放和防护系统,提高我国油品输送的安全水平。